1. ¬ир≥занн€ загот≥вки.

2. ќчищенн€ поверхн≥ загот≥вки (важливо очистити в≥д сл≥д≥в короз≥њ, тому що там концентруЇтьс€ напруга).

3. ‘ормуванн€ на поверхн≥ загот≥вки пористоњ пл≥вки з високою адгез≥Їю до металу. ÷≥ль Ц утриманн€ мастила. ƒл€ сталевих деталей застосовують фосфатуванн€, при цьому, в результат≥ взаЇмод≥њ ортофосфорноњ кислоти з зал≥зом, на поверхн≥ детал≥ утворюЇтьс€ пл≥вка третинного фосфату зал≥за  . ƒл€ сплав≥в м≥д≥ та алюм≥н≥ю застосовують анодуванн€ (оксидна пл≥вка).

. ƒл€ сплав≥в м≥д≥ та алюм≥н≥ю застосовують анодуванн€ (оксидна пл≥вка).

4. «мащуванн€ пористоњ поверхн≥. ƒл€ змащуванн€ застосовують ол≥њ, що витримують велик≥ контактн≥ напруги та не вит≥сн€ютьс€. “ак≥ мастила розроблен≥ дл€ г≥поњдних передач Ц г≥поњдн≥ мастила (наприклад н≥грол). «астосовують г≥поњдне мастило з граф≥товим наповненн€м.

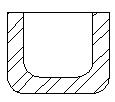

5. ѕерше вит€гуванн€ до максимального в≥дношенн€ h/d

перше вит€гуванн€

6. –екристал≥зац≥йний в≥дпал. ¬ажливо не допустити вторинноњ рекристал≥зац≥њ, щоб не було росту зерна.

7. ѕовторне очищенн€ поверхн≥, нав≥ть з х≥м≥чним травленн€м.

8. див. п3.

9. див. п4.

10. ƒруге вит€гуванн€

друге вит€гуванн€

третЇ вит€гуванн€

« малюнк≥в видно, що дл€ кожного етапу вит€гуванн€ потр≥бно св≥й штамп. ќписана процедура багаторазовоњ вит€жки дозвол€Ї одержувати детал≥ з h = (6Е8)d. ÷е дос€гаЇтьс€ приблизно за 14 штамп≥в.