Вирізка та пробивання – те ж різання, але по замкненому контуру. Якщо на дзеркалі матриці лишається відхід, а деталь провалюється в отвір матриці, то має місце вирізка. В іншому випадку – пробивання.

При впливі сили Р заготівка на першому етапі деформується пружно, тобто після зняття зусилля Р деталь приймає вихідну форму. При збільшенні сили Р пружні деформації змінюються пластичними – деталь збереже деформацію після зняття сили Р. При подальшому збільшенні сили Р гострі крайки матриці та пуансона входять в тіло пластини. В місцях де це відбулося має місце концентрація напруг, тобто виникає  .

.

Гострі крайки матриці та пуансона формують тріщину, довжина якої збільшується при опусканні пуансона.

При глибині тріщини  тріщина розповсюджується самовільно.

тріщина розповсюджується самовільно.

Для збігу тріщин від матриці і та пуансона необхідний зазор між ними. Неправильно обраний зазор приводить до:

- наявності задирок;

- збільшенню витрат енергії.

Величина зазору залежить від:

- товщини матеріалу заготівки;

- пружності матеріалу заготівки (чим більше пружність - тим більше зазор).

Кількісний зв'язок наводиться в довідниках Малова та Романовського по холодному штампуванню.

М'які матеріали штампують при малих D.

| АМц | Ст45 | |||

| Товщина матеріалу S | 0,25 | 2,5 | 0,25 | 2,5 |

| Зазор D | 0,008 | 0,08 | 0,02 | 0,2 |

Для електротехнічних сталей D = 0,1S.

де S – товщина стали.

У пружних матеріалів досить проникнення матриці та пуансона на глибину 10…20%, а далі йде утомна (усталостная-рос.) тріщина. Це добре з погляду енерговитрат, але низька точність.

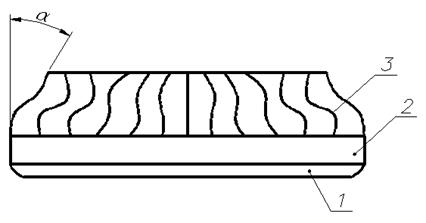

де

1 - зона пластичної деформації (утяжина);

2 - зона пластичного зрізу;

3 – зона утомного (усталостного-рос.) руйнування за рахунок тріщини (конічна шорстка матова поверхня).

Саме така структура крайки обумовлює порівняно низький клас точності деталі – 12...14 квалітет. Для підвищення точності застосовують зачищення (після вирізки) та калібрування (після пробивання); або застосовують чистову вирізку та чистове пробивання.

Зачищення здійснюється шляхом зняття тонкої стружки по замкненому зовнішньому контуру.

Лекція №23

Для підвищення якості деталі застосовують вібраційне зачищення (калібрування), f = 50 Гц. Перевагою такої двоступінчастої технології є те, що не потрібно потужне пресове обладнання. Недоліком є великі витрати часу на обробку, складність позиціюнування на другому етапі.

Від цих недоліків вільні чистова вирізка та чистове пробивання.

Деталь не може прогинатися.

повинно забезпечити

повинно забезпечити  .

.

Висота зуба h = (0,1…0,05)S

Для будь-яких матеріалів.

Вирізка пуансоном повнішим за матрицю.

При впливі сили Р заштрихована область заготівки стискається, після чого залишковий зазор складає (0,1…0,25)S. Спільність з попереднім методом полягає в тому, що має місце та ж напруга. Використовують цей метод для пластичних матеріалів.

Вирізка в матрицях із заваленими крайками.

САМОСТІЙНО

Пуансон для чистового пробивання.