Назначение. Подвеска тягового двигателя предназначена для закрепления тягового двигателя на раме тележки и восприятия его веса и реактивной силы от вращающего момента двигателя.

Устройство

Тяговый двигатель одним концом опирается через валики 1 на средний брус, а вторым концом, посредством опоры 4 на концевой брус рамы тележки.

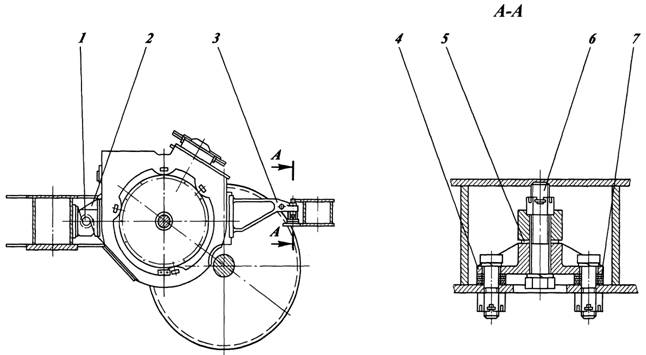

Подвеска тягового двигателя в соответствии с рисунком 6.11 состоит из двух валиков 1, опоры 4, деталей крепежа и регулировочных прокладок. Каждый валик крепится болтами М20 к кронштейну рамы тележки и двумя болтами к кронштейну тягового двигателя с моментом затяжки от 196 до 244 Нм (от 20 до 25 кгсм). К концевому брусу рамы тележки тяговый двигатель крепится через шайбу 5 и опору 4 со сферическими поверхностями. Опора к концевому брусу рамы тележки крепится двумя болтами МЗО, а к кронштейну тягового двигателя болтом

|

М36 поз.6

Рисунок? Подвеска тягового двигателя 1 - валик; 2 - кронштейн; 3 - кронштейн; 4 - опора; 5 - шайба; 6 - болт; 7 - шайба.

Установкой регулировочных прокладок 7 между опорой и поверхностями кронштейна на концевом брусе рамы тележки осуществляется регулировка соосности торсионного вала передаточного механизма и расточки в якоре тягового двигателя. Регулировка осуществляется на ровном горизонтальном пути при полностью отпущенных болтах крепления валиков 1 к среднему брусу.

Путем изменения положения тягового двигателя монтажным болтом, который ввинчивается в кронштейн концевого бруса под опору 4 и который упирается в специальный прилив на ней, добиваются соосности указанных выше элементов.

Затем замеряют образовавшиеся зазоры между поверхностями опоры и кронштейна на концевом брусе слева и справа, заполняют эти зазоры регулировочными прокладками 7. Производят замер соосности, затяжку и стопоре-ние крепежа.

МЕХАНИЗМ ПЕРЕДАТОЧНЫЙ

Назначение.Механизм передаточный предназначен для передачи крутящего момента от двигателя на вал шестерни тягового редуктора и обеспечения компенсации относительных перемещений тягового двигателя и редуктора с колесной парой. Компенсация относительных перемещений тягового двигателя и тягового редуктора с колесной парой осуществляется за счет осевой податливости резинокордных дисков в муфте, а при превышении сил трения между сферическими зубьями полумуфты относительно цилиндрических зубьев зубчатого венца, запрессованного во втулку якоря тягового двигателя за счет их проскальзывания.

Устройство

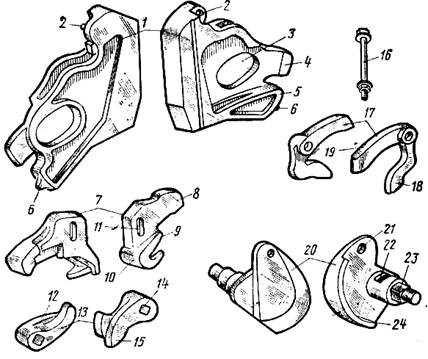

Механизм передаточный включает в себя зубчатую полумуфту 1, торсионный вал 2 и резинокордную муфту.

Зубчатая полумуфта изготовлена из стали 45, имеет 46 сферических зубьев, нарезанных с модулем 6 мм, термообработанных ТВЧ п 1,5...2, 42...51 НРС.

Торсионный вал, изготовленный из высоколегированной стали, соединяется с зубчатой муфтой и ступицей 3 резинокордной муфты коническими прессовыми соединениями. Контроль качества посадки определяется по наличию или отсутствию перепада между торцами торсионного вала и торцами охватывающих деталей, который должен находиться в пределах от 0 до 0,3 мм. Средняя часть и переходные поверхности от средней части к коническим повергнуты упрочняющей накатке, а для монтажа и демонтажа сопрягаемых с валом деталей предусмотрены резьбовые отверстия и специальные каналы для подвода масла. Для повышения несущей способности прессовых соединений конические поверхности вала оксидированы.

Напрессовка ступицы на торсионный вал, а также фланца на вал блока шестерни производится по техническому процессу завода-изготовителя без подогрева охватывающих деталей гидравлическим способом с созданием осевой силы и одновременным созданием распорного усилия путем подачи масла в зону сопряжения.

Уплотнение масляной ванны зубчатой муфты выполнено с применением резиновой манжеты, установленной в якоре тягового двигателя.

В камеру заливают 1,45 кг смазки ОСл ТУ32ЦТ551-73.

Основными несущими элементами резинокордной муфты являются две резинокордные оболочки 4, соединенные со ступицей 3 восемью болтами 7 и с корпусом двенадцатью такими же специальными болтами с резьбой М20х1,5. Затяжку гаек 8 производить по кругу в два этапа. На первом этапе все гайки затягиваются моментом 137,3 Нм (14 кгсм), после этого каждую гайку довернуть до совпадения паза в гайке с ближайшим отверстием под шплинт в хвостовой части болта 7 и соединение зашплинтовать. Осевая деформация оболочек 4 от затяжки гаек 8 ограничивается дистанционными втулкам 6.

Механизм передаточный фланцем корпуса 5 соединяется с фланцем вала шестерни двадцатью четырьмя болтами и гайками с резьбой М16х1,5. Момент затяжки гаек от 88,2 до 107,8 Нм (от 9 до 11 кгсм).

Стопорение резьбовых соединений производится с помощью стопорных шайб.

|

Рисунок? Механизм передаточный 1 - полумуфта зубчатая; 2 - вал торсионный; 3 - ступица; 4 - элемент упругий; 5 - корпус; 6 - втулка; 7 - болт; 8 - гайка.

КУЗОВ

Кузов предназначен для размещения в нем оборудования, передачи тяговых и тормозных сил через автосцепное устройство от электровоза к составу.

Техническая характеристика.

| Длина по осям автосцепок, мм | 22532 |

| Длина по буферным брусьям, мм | 21280 |

| Ширина по раме кузова, мм | 3232 |

| Ширина по боковым стенкам, мм | 3180 |

| Высота уровня головки рельса до верха крыши, мм | 4250 |

| Усилие, на которое рассчитан кузов, приложенное по оси автосцепки, кН (тс) | 1960 (200) |

Устройство и работа

Основными составными узлами кузова является рама кузова, боковые стенки, кабины машиниста, крыши, крышки люков, каркасы, задвижные щиты и блокировки, песочницы, путеочистители, прожекторы и буферные фонари, автосцепные устройства, ручной тормоз.

Кузов электровоза представляет собой цельнометаллическую конструкцию полуобтекаемой формы. Конструкция кузова полунесущая; большую часть нагрузок воспринимает рама кузова, часть нагрузок несут боковые стенки. Конструкция кузова обеспечивает возможность монтажа и демонтажа оборудования через крышевые люки. Подъем кузова осуществляется домкратами или краном с помощью тросов за специальные места.

РАМА КУЗОВА

Устройство и работа

Рама кузова включает в себя продольные балки, изготовленные из прокатных профилей (швеллеров), связанных между собой листом толщиной 8 мм. Продольные балки скреплены между собой по концам буферными брусьями, в средней части между тележками двумя фермами, тремя поперечными балками коробчатого сечения над тележками и трансформаторными балками. В буферном брусе имеется коробка для размещения поглащающего аппарата. К нижней части буферных брусьев приварены тяговые кронштейны крайних тележек. Тяговый кронштейн средней тележки установлен на нижней плоскости промежуточной балки ферменного типа.

Все несущие элементы рамы и ее узлы варятся сплошными швами. Наиболее ответственные сварные швы подвергаются контролю ультразвуком. Для обеспечения замены корпуса автосцепки без отнятия тягового кронштейна предусмотрена установка и выемки клина автосцепки сверху через окно в верхнем листе буферного бруса и через люк в лобовой обшивке кузова.

Кабины машиниста и боковые стенки кузова представляют собой каркас из прокатных и гнутых профилей, обшитых листами. Для повышения жесткости обшивка имеет продольные гофры.

КРЫША КУЗОВА

Крыша кузова включает в себя два боковых гнутых профиля, связанных каркасом из двух продольных зетобразных профилей и поперечных балок. Продольные и поперечные балки образуют люки, закрываемые крышками. Места соединения крышек с каркасом крыши имеют уплотнения, исключающие попадание влаги в кузов. Вход на крышу предусмотрен по лестнице, расположенной в высоковольтной камере через люк в одной из крышек.

КАРКАСЫ

Каркасы предназначены для установки и крепления электрического и пневматического оборудования и представляют собой отдельные функциональные блоки.

Устройство и работа

Каркасы прикреплены к раме кузова сваркой. Со стороны прохода в каркасах имеются проемы для установки задвижных щитов, предотвращающих вход в высоковольтную камеру при поднятом токоприемнике.

Все задвижные щиты со стороны прохода в закрытом положении блокируются. На электровозе выполнена пневматическая и механическая система блокирования высоковольтных камер. Система блокирования исключает открытие любого из задвижных щитов при поднятом токоприемнике. В свою очередь токоприемник может быть поднят только при закрытом положении всех блокирующих щитов.

ПЕСОЧНИЦЫ

Устройство и работа

В электровозе установлены 4 емкости для песка (песочницы), общий объем песка на электровозе составляет 780 литров. Все песочницы заполняют песком с крыши через люки, закрываемые крышками. Во избежание засорения песочниц при засыпке в засыпных горловинах установлены сетки. В нижней части песочниц имеются закрытие крышками люки для прочистки патрубка, ведущего к форсунке.

АВТОСЦЕПНОЕ УСТРОЙСТВО

Автосцепные устройства отечественного производства, обеспечивают автоматическое соединение единиц подвижного состава, удержание их на определенном расстоянии друг от друга, передачу усилий в поезде и смягчение действия этих усилий на подвижной состав. К автосцепному устройству относятся автосцепка СА-3, центрирующий прибор, расцепной привод, клин, тяговый хомут, поглощающий аппарат и передняя упорная плита.

Автосцепка СА-3 нежесткого типа, т. е. она допускает взаимные вертикальные перемещения сцепок в пути следования, а также сцепление их при разнице по высоте между продольными осями автосцепок в грузовом поезде до 100 мм, а по горизонтали — до 175 мм. К автосцепному устройству относятся автосцепка СА-3, центрирующий прибор, расцепной привод, клин, тяговый хомут, поглощающий аппарат и передняя упорная плита.

Устройство

Автосцепка состоит из корпуса и механизма сцепления, к которому относятся замок, замкодержатель, предохранитель, подъемник и валик подъемника. Все детали автосцепки отлиты из стали.

У пустотелого корпуса автосцепки различают головную и хвостовую части. Голова автосцепки имеет два зуба — большой и малый, пространство между которыми называется зевом. В кармане головы размещают механизм сцепления, для чего внутри кармана предусмотрены соответствующие приливы и отверстия. На конце полого хвостовика сделано овальное отверстие под клин, соединяющий автосцепку с тяговым хомутом. Торцовая поверхность хвостовика имеет цилиндрическую форму, что позволяет автосцепке поворачиваться в горизонтальной плоскости и обеспечивает точность удара в переднюю упорную плиту.

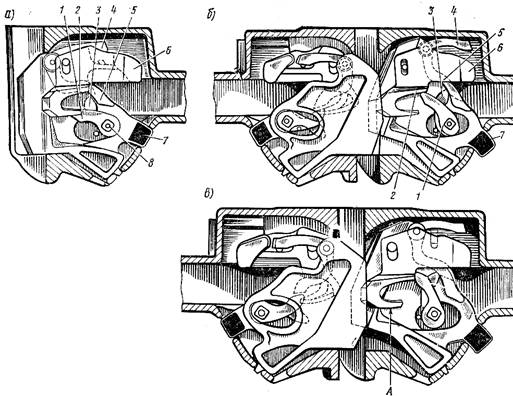

Механизм автосцепки состоит из замка 1, замкодержателя 7, предохранителя замка 17, подъемника 12, валика подъемника 20 и болта 16 с гайкой и двумя стопорными шайбами Замок предназначен для запирания двух сомкнутых автосцепок. Он имеет вверху шип 2 для навешивания предохранителя, в средней части — овальное отверстие 3 для размещения стержня валика подъемника, внизу — радиальную опору 5 и зуб 6, вокруг которых, замок может поворачиваться, а также выкрашенный в красный цвет сигнальный отросток 4, по положению которого определяют, сцеплены или расцеплены автосцепки. Замок устроен и размещен так, что под действием собственного Веса своей замыкающей частью выходит наружу из полости головной части корпуса.

Замкодержатель предназначен для удержания замка в сцепленном и расцепленном положениях. Первая задача выполняется замкодержателем совместно с предохранителем замка, вторая — вместе с подъемником. Замкодержатель имеет противовес 8 и лапу 10, между которыми находится выступ (расцепной угол) 9. Овальное отверстие 11 служит для навешивания замкодержателя на шип корпуса автосцепки.

Предохранитель замка представляет собой двуплечий рычаг с отверстием для навешивания на шип 2 замка. Верхнее плечо 19 предназначено для упора в противовес 8 замкодержателя, нижнее 18 — для подъема верхнего плеча, которое имеет дополнительную опору — полку корпуса автосцепки.

Подъемник предназначен для выведения предохранителя замка из положения упора в противовес замкодержателя, перемещения замка внутрь полости корпуса автосцепки и удержания его в этом положении. Подъемник имеет широкий 13 и узкий 15 пальцы, а также квадратное отверстие 14 для стержня валика подъемника.

Рисунок 5 Детали механизма автосцепки

Валик подъемника обеспечивает поворот подъемника. Стержень 23 с выемкой 22 для прохода запорного болта 16 ограничивает выход замка из полости корпуса в зев. Балансир 24 облегчает возвращение повернутого подъемника в первоначальное положение, отверстие 21 предусмотрено для соединения с цепью расцепного привода.

Болт 16, проходящий через отверстия в приливе корпуса автосцепки, вместе с гайкой и двумя шайбами запирает валик подъемника, а вместе с ним и остальные детали механизма автосцепки.

Рассмотрим взаимодействие деталей механизма автосцепки. До сцепления вагонов продольные оси их автосцепок могут иметь различные относительные смещения в вертикальном и горизонтальном направлениях. Автоматическое сцепление осуществляется, если относительное смещение продольных осей соединенных автосцепок в горизонтальной плоскости не превышает захвата сцепления, равного 175 мм для автосцепки СА-3.

Работа

Процесс сцепления заключается в следующем. При соударении вагонов малый зуб корпуса одной автосцепки скользит по направляющей поверхности малого или большого зуба другой автосцепки и затем входит в зев, а при малом относительном смещении продольных осей сцепляемых автосцепок малые зубья входят в зевы без такого скольжения.

|

Войдя в зевы, малые зубья нажимают на выступающие части замков 1 или замки нажимают друг на друга. В результате замки из исходного положения, поворачиваясь вокруг своих радиальных опор, уходят внутрь корпусов. Вместе с замками перемещаются предохранители, верхние плечи которых скользят по полкам и проходят над противовесами замкодержателей. Двигаясь в зевах дальше, малые зубья нажимают па лапы замкодержателей, вследствие чего замкодержатели поворачиваются, их противовесы поднимаются и становятся опорами для верхних плеч предохранителей. Когда малые зубья займут в зевах свои крайние положения, замки 1 (рис. б) освобождаются от нажатия, под действием собственного веса выходят снова в зевы, заполняя все имеющееся там пространства, и тем самым запирают автосцепки, препятствуя их обратному перемещению, причем замки теперь не могут вновь войти внутрь корпусов, так как у переместившихся вместе с ними предохранителей торцы верхних плеч 5 расположились против упоров 3 замкодержателей 2. Верхние плечи предохранителей сохраняют такое положение, так как они опираются на полки 4, а на лапы замкодержателей нажимают малые зубья смежных автосцепок. Таким образом, происходит автоматическое включение предохранителей от саморасцепа.

Рисунок 6 Положение деталей механизмов автосцепок:

а — перед сцеплением; б — в конце сцепления

Процесс расцепления состоит из трех этапов: выключения предохранителя от саморасцепа; перемещения замка внутрь корпуса автосцепки; удержания замка внутри корпуса до разведения вагонов. Для расцепления вагонов у одной из сцепленных автосцепок посредством расцепного привода поворачивают валик подъемника 8 (рис. Х.8, а). В результате поворачивается и подъемник, который своим широким пальцем 3 нажимает на нижнее плечо 5 предохранителя замка, вследствие чего верхнее плечо 4 поднимается и располагается выше противовеса 6 замкодержателя. Этим заканчивается первый этап процесса расцепления.

Рисунок

|

8 Положение механизмов автосцепок при расцеплении: а — выключение предохранителя; б — перемещение замка; в — конец процесса расцепления

При дальнейшем повороте подъемника тот же палец 3 нажимает на замок и, поворачивая его, уводит внутрь корпуса (рис. б); сигнальный отросток 7 замка при этом выступает наружу. Так происходит второй этап расцепления.

Для осуществления третьего этапа предназначен узкий палец 1 подъемника, который при повороте нажимает на горизонтальную грань расцепного угла 2 замкодержателя. В результате замкодержатель, имеющий овальное отверстие, перемещается вверх. При дальнейшем повороте подъемника узкий палец заходит за вертикальную грань расцепного угла и замкодержатель, освобожденный от нажатия, опускается снова вниз (рис. в). Теперь замок не может вновь выйти в зев, так как он удерживается широким пальцем подъемника. Подъемник сохраняет такое положение потому, что его узкий палец опирается на вертикальную грань расцепного угла замкодержателя, который в свою очередь не может повернуться из-за нажатия на его лапу малого зуба смежной автосцепки.

При разведении вагонов освобожденная от нажатия лапа замкодержателя выходит в зев, расцепной угол, поворачиваясь, позволяет повернуться подъемнику, и замок возвращается в первоначальное положение. У смежной автосцепки замкодержатель также поворачивается, и упор его противовеса располагается ниже верхнего плеча предохранителя замка.

Таким образом, механизмы обеих автосцепок после разведения вагонов автоматически восстанавливают готовность к новому сцеплению.

Восстановление сцепления автосцепок расцепленных, но не разведенных вагонов обеспечивается нажатием снизу на лапу замкодержателя каким-либо предметом по направлению стрелки А (см. рис.). Тогда замкодержатель, имеющий овальное отверстие, перемещается вверх, а подъемник, лишенный опоры на расцепной угол, поворачивается. В результате замок снова выходит в зев, восстанавливая сцепление автосцепок.

Выключенное положение механизма, необходимое для толкания вагонов без сцепления, осуществляется установкой рукоятки расцепного привода на полку кронштейна. При этом замок удерживается внутри корпуса нажатием подъемника, который сохраняет такое положение из-за натяжения цепи расцепного привода, соединенной с валиком подъемника.

В описанном процессе сцепления верхнее плечо предохранителя замка проходит над противовесом замкодержателя раньше подъема противовеса. Если это условие не соблюдается, т. е. происходит опережение, то во время сцепления вагонов верхнее плечо предохранителя ударяет с большой силой в упор замкодержателя, в результате чего может повредиться предохранитель от саморасцепа.