Обладнання для виготовлення цукерок

Існують наступні способи формування корпусів цукерок та ірису:

1. Відливання рідких цукеркових мас в гнізда форм з кукурудзяного крохмалю з наступним вистоєм корпусів у цих же формах..

2. Виготовлення одношарових та багатошарових пластів з різноманітних густих кондитерських мас методом розмазування або прокатування пласта з наступним вистоєм та розрізанням на окремі вироби.

3. Випресовування цукеркових, головним чином жирних пралінових мас, через отвори матриці у вигляді неперервних джгутів прямокутного або круглого січення з наступним охолодженням та розрізанням на окремі вироби для глазирування.

4. Відсаджування цукеркових мас через отвори матриці різних профілів з отриманням цукерок куполоподібної або кулеподібної форми.

5. Неперервне витягування джгута ірисної маси, прокатування його в рифлених роликах і розрізання на окремі вироби.

Цукерко-відливні машини

Призначені для відливки цукеркових мас в форми з кукурузного крохмалю. В крохмалі відштамповуються заглиблення – гнізда, конфігурація яких відповідає формі корпусів цукерок. Після заливи гнізд цукерковою масою форми вистоюються, поки маса не застигне. Потім затверділі корпуса відділяються від крохмалю на ситі, лоток знову заповнюється крохмалем і направляється на штамповку гнізд і відливку.

Час вистою помадних корпусів в умовах цеху 2..3.5 год., лікерних -

5..7 год. Для формування необхідно дрібнозернистий крохмаль вологістю 5..6% і температурою 14..15ºС. Такий крохмаль не осипається при штампуванні гнізд, поглинає деяку кількість вологи з поверхні корпусів цукерок і легко зчищається з їх поверхонь.

Для відливки цукерок застосовуються машини з одним відливаючим механізмом і з двома послідовно встановленими відливочними механізмами.

На кондитерських фабриках застосовуються напівавтомати з одним відливочним механізмом марки “Цухо” і ЦФ-1 “Геліос-261” (Німеччина) і “Сави-Сив” (Франція).

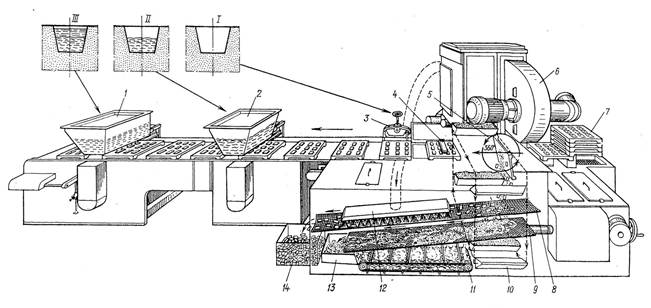

Для виготовлення відливних цукерок, які мають декілька шарів цукеркових мас використовують цукерково–відливні напівавтомати з кількома відливними механізмами. В цих машинах лоток проходить послідовно під всіма відливними механізмами (рис 1.1).

Рис. 1.1. Напівавтомат “Геліос” з двома відливними пристроями

Дерев’яні лотки 7 з затвердівшими корпусами цукерок, відлитими раніше, або пусті дерев’яні лотки встановлюють вручну в штабель (при наявності установки прискореного вистою штабель на потрібен).

Транспортер для подачі лотків висуває лоток в каретку 5. Каретка з лотком повертається на кут 360º і зупиняється. За час повороту вміст лотка висипається і поступає на сито 8, яке здійснює зворотно поступальний рух. Крохмаль просипається під ковші 10 ланцюгового елеватора, які заповнені формуючою сумішшю. Проходячи над пустим лотком, ковші перекидаються, і крохмаль висипається в лоток.

При подальшому русі лотка приспосіблення 4 вирівнює поверхню крохмалю. Лоток зупиняється під штампом 3. При опусканні штампа в крохмалі відштамповуються гнізда по формі корпуса цукерки. Штамп має приспосіблення для обстукування, яке відпресовує повністю гнізда. Транспортер має періодичний рух з кроком рівним віддалі між сусідніми лотками.

Лоток з відштампованими гніздами почергово проходить під відливними механізмами 2 і 1, дозуючі пристрої яких (кожен наполовину) заповнюють гнізда в крохмалі. 14 – завантажувальна воронка). Транспортер 12 рухається періодично, переміщення - на крок рівний кроку між рядами гнізд в лотку. Після відливки корпусів лотки поступають на стелажі вистою або установку прискореного вистою.

На ситі 8 відбувається відділення корпусів цукерок від крохмалю. З поверхні сита корпуси сходять на коритоподібну щітку 19 закріплену до рами сітки 8 і яка має зворотно поступальний рух разом з сіткою. Над цією щіткою здійснює поперечний коливний рух короб 12. вони очищають корпуса цукерок від крохмалю. Для кращого очищення в короб 12 вентилятором 6 нагнітається повітря. Після цього корпуса цукерок поступають в тару 14. звідки поступають до глазурувальної машини.

Крихти цукерок та крохмаль проходять сито 8 і падають на сито 9. Розмір вічок його такий, що проходом через сито йде крохмаль, який підгрібається скребковим транспортером 11 до ковшів 10 пристрою заповнення. Сходом по ситу 9 в збірник 13 поступають обломки корпусів цукерок та грудки крохмалю, що злипся.

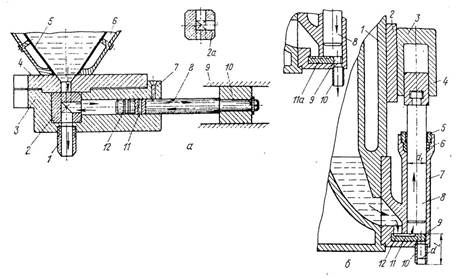

У відливних механізмах застосовуються поршневі і плунжерні дозуючі пристрої. На рис 1.2 а приведена схема дозуючого пристрою з горизонтальним поршневим насосом.

Поршні 8 закріплені на загальній траверзі 10, яка здійснює зворотно поступальний рух в горизонтальній направляючій 9. 3 – плита, 6 – обігріваюча сорочка. В плиті 3 розміщена золотникова планка 2 прямокутного січення, яка здійснює зворотно поступальний рух в перпендикулярному напрямі до отворів.

а б

Рис. 1.2. Дозуючі пристрої з горизонтальним (а) та вертикальним (б)

поршневим насосом.

В планці є 24 кутові отвори, які з’єднують порожнини всіх циліндрів з каналами вихідних насадок 1. Крок отворів рівний кроку між осями поршнів. Між цими отворами в планці є 24 отвори, які з’єднують порожнини циліндрів з каналами воронки з тим же кроком. При пересуванні планка займе положення 2а, порожнина циліндра з’єднується з воронкою і роз’єднується з каналом насадки 1. Коли золотникова планка займає положення 2а, поршень рухається вправо і всмоктує масу з воронки в циліндр. При крайньому правому положенні поршня планка пересувається і з’єднує циліндр з вихідною насадкою 1. Поршень рухається вліво і при цьому видавлює масу через насадку в гніздо крохмальної форми. Хід поршня і, відповідно, об’єм дози регулюється кулісним механізмом.

В дозуючих пристроях з вертикальним поршневим насосом. хвостовики поршня 8 встановлені в пази траверзи 4, яка рухається в направляючих 3, 1 - корпус завантажувальної воронки, 2 - планка. В нижній частині циліндра є золотникова планка 11, яка здійснює зворотно поступальний рух в напрямі перпендикулярному площині креслення. В планці є канали 12, які з’єднують циліндр з воронкою. Між каналами в планці є отвори 9. Коли золотникова планка займе положення 11а, отвори 9 з’єднують порожнини циліндра з вихідними насадками 10. При русі поршнів вгору відбувається всмоктування маси з воронки в циліндр, при русі поршнів вниз відбувається видавлювання маси через насадки 10.

Машини для формування корпусів цукерок випресовуванням та відсадкою

Під випресовуванням розуміють процес неперервного або періодичного видавлювання профільованих виробів нескінченої або обмеженої довжини через формуючу матрицю певного січення.

Формування корпусів цукерок випресовуванням має ряд переваг: більш висока продуктивність, можливість створення механізованого поточного виробництва, універсальність, економічність, можливість автоматизації процесу.

По типу нагнітача випресовуючі машини, що використовуються в кондитерському виробництві, поділяються на шнекові, шестерінчасті та валкові.

Нагнітачі шнекового типу характеризуються неперервністю подачі, можливістю створення необхідного для випресовування маси тиску, простотою завантаження матеріалу. Машини зі шнековими нагнітачами діляться на одношнекові та багато шнекові, з одним або кількома циліндрами.

Шестерінчасті нагнітачі в якості основних робочих органів мають прямозубі або спіральні шестерні, що зачіпляються між собою. Вони обертаються в нерухомому корпусі. Нагнітач працює як шестерінчастий насос, забезпечуючи подачу цукеркової маси по об’ємному принципу.

Валкові нагнітачі мають обмежене застосування через недостатній тиск, який розвивається в зоні нагнітання. Вони використовуються в основному при формуванні пластів, причому маси, які піддаються формуванню, повинні бути достатньо текучими, для чого їх перед формуванням підігрівають.

Під відсадкою розуміють процес формування штучних виробів видавлюванням цукеркової маси через профілюючі насадки на приймаючу поверхню при циклічній взаємодії робочих органів.

Відсадочні машини характеризуються або періодичним рухом нагнітача, або наявністю золотникового відсікача (відсікаючи планка, пробковий золотник). На кондитерських підприємствах найбільш широке розповсюдження отримали формуючі машини МФБ-1, ШПФ (неперервне випресовування джгутів або пласта); ШОК, “Унімат” та інші (періодичне відділення порції від цукеркової маси).