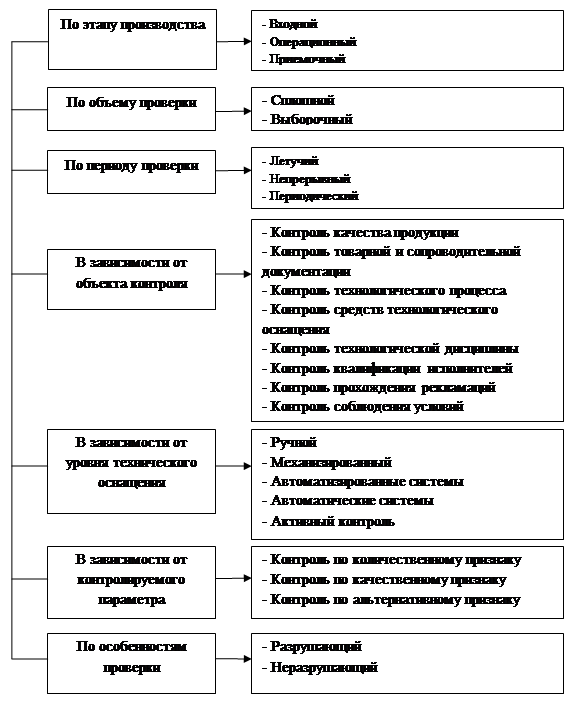

Обеспечение и повышение качества выпускаемой продукции – одна из главных задач производства. В решении этой задачи важная роль отводится контролю качества на всех этапах производства с целью проверки соответствия показателей качества установленным требованиям. Многообразие видов контроля качества вызывает необходимость их систематизации и классификации по ряду признаков. Классификация видов контроля качества продукции представлена на рисунке 2.

Качество продукции – совокупность свойств продукции, обуславливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением.

Под контролем качества (КК) понимается проверка соответствия количественных или качественных характеристик продукции или процесса, от которого зависит соответствие продукции установленным техническим требованиям.

Процесс контроля заключается в установлении соответствия действительных значений физических величин установленным предельным значениям. Контроль должен ответить на вопрос: находится ли контролируемая физическая величина в поле допуска или выходит за его пределы.

Контроль параметров и характеристик объекта, связанный с нахождением действительных значений физических величин, называется измерительным контролем (здесь и в дальнейшем определения взяты из ГОСТ 16504-81).

В тех случаях, когда нет необходимости определять числовые значения физических величин, а требуется установить только факт нахождения параметра в поле допуска или выхода из него, производится качественная оценка параметров объекта, т.е. осуществляется качественный контроль.

Контроль качества на предприятии осуществляют изготовители продукции, производственные мастера, работники отдела технического качества (ОТК), рабочие, переведенные на самоконтроль, а также представители заказчика на предприятии.

Организация контроля качества – это система технических и административных мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям НД.

Технический контроль – это проверка соответствия объекта контроля установленным техническим требованиям.

Суть контроля заключается в получении информации о состоянии объекта контроля и сопоставлении полученных результатов установленным техническим требованиям, зафиксированных в чертежах, стандартах, ТУ, договорах на поставку и т.п. документах.

Качественный контроль в отличие от измерительного контроля называют просто контролем.

|

Рисунок 2 - Классификация видов технического контроля

Входной контроль заключается в проверке соответствия поступающих материалов и изделий установленным требованиям.

В процессе входного контроля проводятся необходимые испытания материалов и полуфабрикатов и определяется соответствие показателей их качества требованиям стандартов.

Технологический контроль состоит в проверке соответствия характеристик, режимов и других показателей технологического процесса установленным требованиям. Разновидностью технологического контроля является контроль операционный, т.е. контроль продукции или технологического процесса после завершения определенной технологической операции.

Использование операционного контроля дает возможность выявить причины возникновения брака изделий и наметить пути существенного повышения качества продукции.

Приемочный контроль заключается в проверке соответствия готовых изделий требованиям стандартов или технический условий. Лаборатория и ОТК проверяют физико-химические свойства материалов и изделий, оценивают внешний вид и геометрические параметры продукции.

Сплошной контроль – это контроль, при котором решение о качестве контролируемой продукции принимается по результатам каждой единицы продукции. Данный вид контроля целесообразно применять в следующих случаях: в условиях высоких требований к уровню качества изделий, у которых абсолютно недопустим пропуск дефектов в дальнейшее производство или эксплуатацию; количество объектов недостаточно для получения выборок; технологический процесс не обеспечивает необходимую стабильность качества продукции.

То есть, сплошной контроль всех видов полуфабрикатов (полупродуктов) или всей без исключения готовой продукции (если при этом она не разрушается, не теряет своих свойств) организуется в случаях особо ответственного назначения продукции или при организации нового производства.

Выборочный контроль – контроль, при котором решение о контролируемой совокупности или процессе принимают по результатам проверки одной или нескольких выборок.

Непрерывный контроль – это контроль, при котором поступление информации о контролируемых параметрах происходит непрерывно.

Периодический контроль – контроль, при котором поступление информации о контролируемых параметрах происходит через установленные интервалы времени.

Летучий контроль – контроль, проводимый в случайное время.

Эффективность летучего контроля обуславливается его внезапностью, правила обеспечения, которой должны быть специально разработаны. Летучий контроль, как правило, осуществляется непосредственно на месте изготовления, ремонта, хранения и т. п.

Автоматизированная система контроля – это система контроля, обеспечивающая проведение контроля с частичным непосредственным участием человека.

Автоматическая система контроля – это система контроля, обеспечивающая проведение контроля без непосредственного участия человека.

Активный контроль объекта осуществляется непосредственно в ходе технологического процесса формирования изделия, например обработки детали на станке.

Текущие результаты активного контроля дают информацию о необходимости изменения режимов обработки или корректировке параметров технологического оборудования, например необходимость изменения положения между режущим инструментом и деталью.

Активный контроль может быть ручным, при котором режимами и остановкой станка в процессе изготовления изделия управляет оператор, наблюдающий за показаниями приборов или автоматическим, когда управление станком осуществляется с помощью команд, выдаваемых установленным на станке или вне станка устройством.

Применение активного контроля позволяет повысить производительность труда, улучшить качество изготовления, вести одновременное обслуживание нескольких единиц технологического оборудования, получать высокую точность изделий, использовать на этих работах операторов относительно невысокой квалификации. Перспективным является создание устройств активного контроля, работающих без настройки по образцовым объектам. В качестве образцовых могут быть как материальные объекты (например, образцовые детали), так и соответствующее программное обеспечение.

При контроле по количественному признаку определяются численное значение одного или нескольких показателей, которые сравниваются с нормативными значениями.

При контроле по качественному признаку каждую проверенную единицу продукции относят к определенной группе, а решения принимают в зависимости от того, сколько изделий попало в каждую группу. Частным случаем является контроль по альтернативному признаку, когда таких групп две – изделия годные и дефектные.

При разрушающем контроле для выполнения контрольных операций необходимо разрушить изделие и дальнейшее его использование становится не возможным. Примером разрушающего контроля, когда определение соответствия контролируемого параметра установленным предельным отклонениям, сопровождается разрушением объекта, является проверка изделия на прочность.

При неразрушающем контроле соответствие контролируемого параметра установленным предельным отклонениям определяется по результатам полученной информации об объекте контроля, при этом взаимодействие органов средства контроля с объектом контроля не вызывает разрушения объекта и не изменяет его свойств. Примерами неразрушающего контроля являются: контроль размеров деталей, отклонений формы и расположения поверхностей, давления, температуры и др. Результаты контроля можно использовать для воздействия на ход производственного процесса.

Контрольные вопросы

1 Какова роль статистических методов в управлении качеством?

2 Назовите основные области применения статистических методов?

3 Какие разновидности технологического контроля вам известны? (Приведите примеры)

4 Дайте определение статистическим методам.

5 На чем основываются статистические методы управления качеством продукции?