| Тип плазмотрона | Максимальная сварочная сила тока, А | Толщина свариваемого металла, мм | Максимальный расход, л/мин | Масса, кг | ||

| Прямая полярность | Обратная полярность | Газов (суммарный) | охлаждающей воды | |||

| ПРС-0201 | 0,05... 1,5 | 6,6 | 2,0 | 0,1 | ||

| ПРС-0401 | 0,1...2,5 | 6,6 | 2,0 | 0,3 | ||

| ПРС-0301 | — | 0,5 | 17,0 | 4,0 | 1,0 | |

| ПМС-501 | — | — | — | — | — | |

| ПМС-804 | — | 6...12 | — | — | — | |

| Многодуговой | 1...60 | 45,0 | 8,4 | 3,0 |

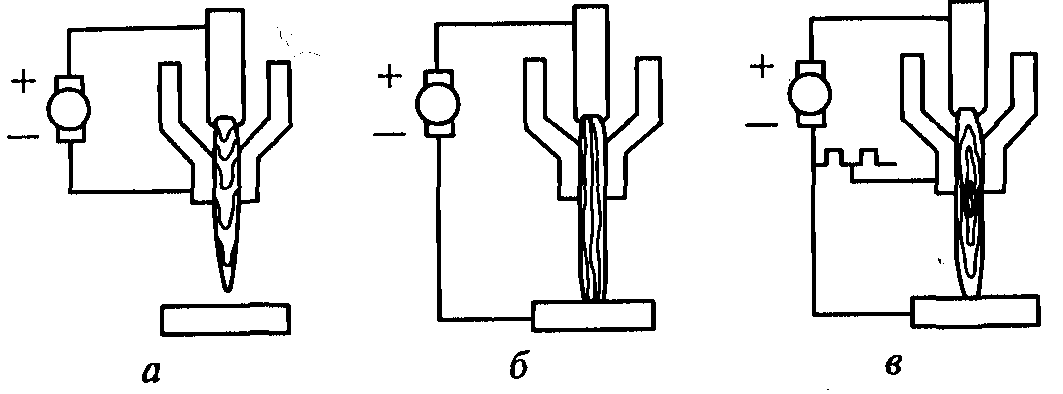

В зависимости от подключения плазматрона к источнику питания плазменная дута может быть открытой, закрытой и комбинированной.

При открытой плазменной дуге (рис. 13.10, б) ток течет между вольфрамовым электродом и деталью. Плазмообразующий газ совпадает с дуговым разрядом на всем пути его следования от катода до анода. Такой процесс сопровождается передачей большого количества тепла детали. Открытая плазменная дуга применяется при резке металлов.

При закрытой плазменной дуге (рис. 13.10, а) плазмообразующий газ проходит соосно с дугой лишь часть пути и, отделяясь от нее, выходит из сопла плазмотрона в виде факела плазмы. Температура закрытой плазменной дуги (светлой ее части) на 25...30% выше, чем открытой. Эта дуга применяется для плавления тугоплавких порошков, подаваемых в сжатую часть дуги.

При комбинированной схеме горят две дуги (рис. 13.10, в): между вольфрамовым электродом и деталью; между вольфрамовым электродом и водоохлаждаемым соплом. Плазмотрон с комбинированой дугой позволяет раздельно регулировать плавление присадочного и основного материала изменением величины соответствующих сопротивлений.

Исходный материал покрытия подается в плазматрон в виде порошка, проволоки, прутка. Режимы плазменной наплавки порошковыми материалами приведены в табл. 13.10.

Плазменную наплавку выполняют одиночным валиком (при наплавке цилиндрических деталей по винтовой линии), а также с применением колебательных механизмов, на прямой и обратной полярности. Наиболее простой способ наплавки — это наплавка 0 заранее насыпанному на наплавляемую поверхность порошку.

В ремонтной практике для получения износостойких покрытий применяют хромборникелевые порошки СНГН и ПГ-ХН80СР4, твердосплавные порошки на железной основе ФБХ-6-2, КБХ, УС-25 другие, а также смеси порошков.

Для плазменной наплавки выпускаются установки УМП-303, ПУ-602 и другие и оборудование-комплект КПН-01.23-215 Рем-деталь, пост 01.23-21 Рем-деталь, для сварки УПС-301, УПС-403, ПС-804. Толщина напыляемого материала — 0Д...2 мм.

Лазерная наплавка. Этот способ наплавки представляет собой технологический метод получения покрытий с заданными физико-механическими свойствами путем нанесения наплавочного материала (порошок, фольга, проволока и др.) с последующим оплавлением его лазерным лучом. Наименьших затрат энергии требуют порошковые материалы.

Порошки на поверхность детали могут подаваться непосредственно в зону лазерного луча с помощью дозатора; после предварительной обмазки клеющим составом; в виде коллоидного раствора. Для первого случая характерен увеличенный расход порошка (в 5...7 раз) и ухудшение физико-механических свойств покрытия. Коллоидный раствор — это смесь порошка и раствора целлюлозы.

Рис. 13.10. Схема включения плазмотронов:

а — закрытая; б — открытая; в — комбинированная

Таблица 13.10