| Диаметр детали, мм | Толщина наплавляемого слоя, мм | Диаметр электрода, мм | Сила тока, А | Напряжение, В | Скорость наплавки, м/ч | Смещение электрода, мм | Шаг наплавки, мм | Вылет электрода, мм | Расход углекислого газа, л/мин |

| 10...20 | 0,5...0,8 | 0,8 | 70...90 | 16...18 | 40...45 | 2...4 | 2,5...3,0 | 7...10 | 6...8 |

| 20...30 | 0,8...1,0 | 1,0 | 85...ПО | 18...20 | 40...45 | 3...5 | 2,8...3,2 | 3...11 | 6...8 |

| 30...40 | 1,0...1,2 | 1,2 | 90... 150 | 19...23 | 35...40 | 5...8 | 3,0...3,5 | 10...12 | 6...8 |

| 40...50 | 1,2... 1,4 | 1,4 | 110... 180 | 20...24 | 30...35 | 6...10 | 3,5...4,0 | 10...15 | 8...10 |

| 50...60 | 1,4... 1,6 | 1,6 | 140...200 | 24...28 | 30...20 | 7...12 | 4,0...6,0 | 12...20 | 8...10 |

| 60...70 | 1,6...2,0 | 2,0 | 280...400 | 27...30 | 20... 15 | 8...14 | 4,5...6,5 | 18...25 | 10...12 |

| 70...80 | 2,0...2,5 | 2,5 | 280...450 | 38...30 | П...20 | 9... 15 | 5,0...7,0 | 20...27 | 12...15 |

| 80...90 | 2,5...3,0 | 3,0 | 300... 480 | 28...32 | 10...20 | 9...15 | 5,0...7,5 | 20...27 | 14...18 |

| 90... 100 | 0,8...1,0 | 1,0 | 100...300 | 18...19 | 70...80 | 8...10 | 2,8...3,2 | 10...12 | 6...8 |

| 100... 150 | 0,8...1,0 | 1,2 | 130... 160 | 18...19 | 70...80 | 8...12 | 3,0...3,5 | 10...13 | 8...9 |

| 200... 300 | 0,8...1,0 | 1,2 | 150... 190 | 19...21 | 20...30 | 18...20 | 3,0...3,5 | 10...13 | 8...9 |

| 200... 400 | 1,8...2,8 | 2,0 | 350...420 | 32...34 | 25...35 | 18...22 | 4,5...6,5 | 25...40 | 15...18 |

К преимуществам способа относятся — высокая производительность процесса (в 3...4 раза выше, чем при газовой сварке); высокая механическая прочность сварного шва; небольшая зона термического влияния; снижение потерь энергии дуги на световое излучение, так как аргон задерживает ультрафиолетовые лучи, а к недостаткам — высокая стоимость процесса (в 3 раза выше, чем при газовой сварке) и использование аргона.

Режим сварки определяется двумя основными параметрами: силой тока и диаметром электрода. Силу сварочного тока выбирают исходя из толщины стенки свариваемой детали (чем тоньше стенка, тем меньше сила сварочного тока) и составляет 100...500 А. Диаметр вольфрамового электрода составляет 4... 10 мм.

Устойчивость процесса наплавки и хорошее формирование наплавленного металла позволяют вести процесс на высоких скоростях — до 150 м/ч и выше.

Для наплавки в среде защитных газов применяют специальные автоматы и установки АГП-2, АДСП-2, УДАР-300, УДГ-501; полуавтоматы А-547Р, Л-537, ПШП-10; преобразователи ПСГ-350, ПСГ-500.

Вибродуговая наплавка. Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность.

На рис. 13.7 дана принципиальная схема вибродуговой установки с электромеханическим вибратором. Деталь 3, подлежащая наплавке, устанавливается в патроне или в центрах токарного станка. На суппорте станка монтируется наплавочная головка, состоящая из механизма 5 подачи проволоки с кассетой 6, электромагнитного вибратора 7 с мундштуком 4. Вибратор создает колебания конца электрода с частотой 110 Гц и амплитудой колебания до 4 мм (практически 1,8...3,2 мм), обеспечивая размыкание и замыкание сварочной цепи. При периодическом замыкании электродной проволоки и детали происходит перенос металла с электрода на деталь. Вибрация электрода во время наплавки обеспечивает стабильность процесса за счет частых возбуждений дуговых разрядов и способствует подаче электродной проволоки небольшими порциями, что обеспечивает лучшее формирование наплавленных валиков.

Электроснабжение установки осуществляется от источника тока напряжением 24 В. Последовательно с ним включен дроссель 9 низкой частоты, который стабилизирует силу сварочного тока. Реостат «Услужит для регулировки силы тока в цепи. В зону наплавки

при помощи насоса 1 из бака 2 подается охлаждающая жидкость (4...6%-ный раствор кальцинированной соды в воде), которая защищает металл от окисления.

Рис. 13.7. Схема установки для вибродуговой наплавки: 1 — насос; 2 — бак; 3 — деталь; 4 — мундштук; 5 — механизм подачи; 6 — кассета; 7 — вибратор; 8 — реостат; 9 — дроссель

Рис. 13.7. Схема установки для вибродуговой наплавки: 1 — насос; 2 — бак; 3 — деталь; 4 — мундштук; 5 — механизм подачи; 6 — кассета; 7 — вибратор; 8 — реостат; 9 — дроссель

|

Качество соединения наплавленного металла с основным зависит от полярности тока, шага наплавки (подача суппорта станка на один оборот детали), угла подвода электрода к детали, качества очистки и подготовки поверхности, подлежащей наплавлению, I, толщины слоя наплавки и др.

Высокое качество наплавки получают при токе обратной полярности («+» на электроде, «—» на детали), шаге наплавки 2,3...2,8 мм/об и угле подвода проволоки к детали 15... 30°. Скорость подачи электродной проволоки не должна превышать 1,65 м/мин, а скорость наплавки — 0,5...0,65 м/мин. Наибольшая скорость наплавки

Vн = (0,4...0,7)Vпр, (13.4)

-где Vпр — скорость подачи электродной проволоки, м/мин.

Vпр = nsDh/(250d2η), (13.5)

где п — частота вращения детали, мин; s — шаг наплавки, мм/об; D — диаметр детали, мм; h — толщина наплавляемого слоя, мм; d— диаметр электродной проволоки, мм; η — коэффициент наплавки (η = 0,85...0,90).

Надежное сплавление обеспечивается при толщине наплавленного слоя, равной 2,5 мм. Структура и твердость наплавленного слоя зависят от химического состава электродной проволоки и количества охлаждающей жидкости. Если при наплавке используется проволока Нп-80 (содержание углерода 0,75...0,85 %), то валик в охлаждающей жидкости закаляется до высокой твердости (26...55 НКСЭ). При использовании при наплавке низкоуглеродистой проволоки Св-08 твердость поверхности наплавки равна 14... 19 НКСЭ.

Вибродуговой наплавкой восстанавливают детали с цилиндрическими, коническими наружными и внутренними поверхностями, а также с плоскими поверхностями (рис. 13.8).

При однослойной наплавке толщина слоя колеблется от 0,5 до 3 мм, а при многослойной наплавке ее можно получить любой толщины.

Рациональный режим наплавки: напряжение — 28...30 В; сила тока — 70...75 А (диаметр проволоки 1,6 мм); скорость подачи проволоки — 1,3 м/мин; скорость наплавки — 0,5...0,6 м/мин; амплитуда вибрации — 1,82 мм.

Широкослойная наплавка. Сущность способа — это наплавка тел вращения за один оборот детали с поперечным колебанием электрода, а не по винтовой линии.

Режимы наплавки: ток — 250...420 А; напряжение — 26...28 В; скорость подачи проволоки — 240...400 м/ч; скорость наплавки — 5,0...6,0 м/ч; вылет, смещение и размах колебаний электрода соответственно — 18...20, 6...7 и 27...57 мм.

Внутренние цилиндрические и конические поверхности наплавляются с использованием специальных удлиненных мундштуков. Тела сложной формы наплавляют самозащитной порошковой проволокой на специализированных станках, позволяющих придать оси вращения горизонтальное положение.

Плоские поверхности целесообразно наплавлять колебательными движениями электрода или с использованием электродной ленты. Параметры наплавки: ширина ленты — 20...30 мм; ток — 600... 1000 А; рациональная скорость наплавки для ленты шириной не более 30 мм — 15...60 м/ч. Процесс наплавки осуществляют отдельными участками во избежание коробления деталей.

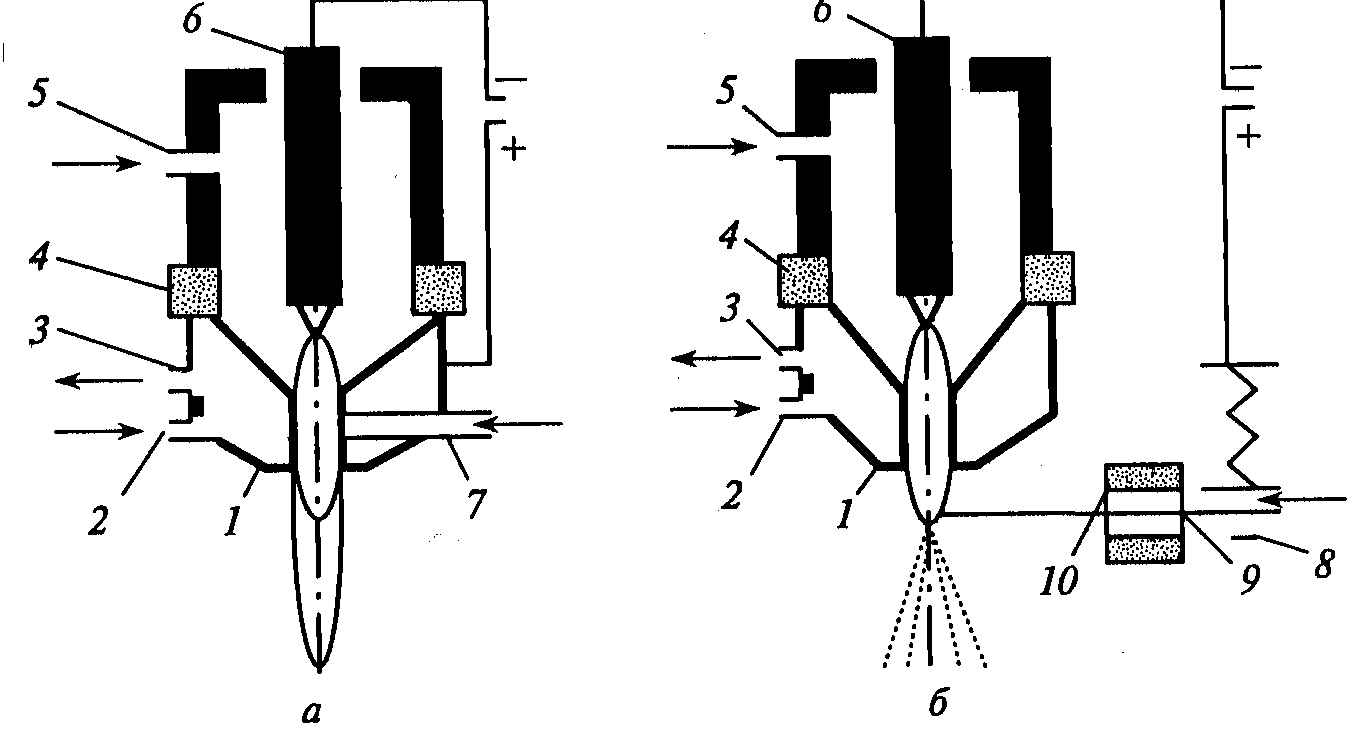

Плазменно-дуговая сварка и наплавка. Плазменная струя представляет собой частично или полностью ионизированный газ, обладающая свойствами электропроводности и имеющая высокую температуру. Она создается дуговым разрядом, размещенным в узком канале специального устройства, при обдуве электрической дуги потоком плазмообразующего газа. Устройства для получения плазменной струи получили название плазмотронов или плазменных горелок (рис. 13.9). Плазменную струю получают путем нагрева плазмообразующего газа в электрической дуге, горящей в закрытом пространстве. Температура струи достигает 10000...30000°С, а скорость в 2...3 раза превышает скорость звука.

Рис. 13.8. Схемы вибродуговой наплавки изношенных поверхностей:

а — наружных цилиндрических; б — внутренних цилиндрических; в — наружных конических; г — шлицевых; д — плоских; 1 — деталь; 2 — электрод

Плазмотрон состоит из охлаждаемых водой катода и анода, смонтированных в рукоятке. Катод обычно изготовляют из вольфрама или лантанированного вольфрама (вольфрамовые стержни с приладкой 1...2 % окиси лантана), анод (сопло) — из меди (водоохлаждаемое сопло). Катод и анод изолированы друг от друга прокладкой изоляционного материала (асбеста). Технические характеристики плазматронов для сварки и наплавки приведены в табл. 13.8 и 13.9.

Для получения плазменной струи между катодом и анодом возбуждают электрическую дугу от источника постоянного напряжения 80... 100 В. Электрическая дуга, горящая между катодом и анодом, нагревает подаваемый в плазмотрон газ до температуры плазмы, т. е. до состояния электропроводности. В поток нагретого газа Вводится материал для сварки и наплавки. Образующиеся расплавленные частицы материала выносятся потоком горячего газа из сопла и наносятся на поверхность изделия.

В качестве плазмообразующих газов используют аргон и азот. Аргонная плазма имеет более высокую температуру — 15 000... 30 000 °С, температура азотной плазмы ниже — 10 000... 15 000 °С. Применение нейтральных газов способствуют предотвращению окисления материалов.

Рис. 13.9. Схема плазмотрона:

а — для работы на порошках; б — для работы на проволоке; 1 — сопло плазменной струи (анод); 2, 3 — подвод и отвод охлаждающей воды; 4 — изолирующее кольцо; 5 — подвод плазмообразующего газа; 6 — вольфрамовый электрод (катод); 7— подача напыляемого порошка; 8— контактное устройство для проволоки; 9 — напыляемая проволока (анод); 10 — направляющая трубка для проволоки

Таблица 13.8