| Износ, мм | Сила тока, А | Проволока | |

| Скорость подачи, м/ч | Диаметр, мм | ||

| 2...3 | 160...220 | 100... 125 | 1,6...2,0 |

| 2...4 | 320...350 | 150...200 | 1,6...2,0 |

| 4...5 | 350...460 | 180...210 | 2,0...3,0 |

| 5...6 | 650...750 | 200... 250 | 4,0...5,0 |

Керамические флюсы (АНК-18, АНК-19, АНК-30, КС-Х14Р, ЖСН-1), кроме стабилизирующих и шлакообразующих элементов, содержат легирующие добавки, главным образом в виде ферросплавов (феррохрома, ферротитана и др.), дающие слою, наплавленному малоуглеродистой проволокой, высокую твердость без термообработки и износостойкость.

Флюсы-смеси состоят из плавленого флюса АН-348 с порошками феррохрома, графита, а также жидкого стекла.

Для наплавки деталей с большим износом рекомендуется применять автоматическую наплавку порошковой проволокой, в состав которой входят феррохром, ферротитан, ферромарганец, графитовый и железные порошки. Используют два типа порошковой проволоки: для наплавки под флюсом и для открытой дуги без дополнительной защиты. Режимы наплавки зависят от марки проволоки и диаметра детали. Разбрызгивание электродного материала во время наплавки можно уменьшить, используя постоянный ток низкого напряжения (20...21В). Выпускаются проволоки для сварки и наплавки как стальных, так и чугунных деталей (ПП-АН1, ПП-1ДСК и др.)

При наплавке могут возникнуть дефекты: неравномерность ширины и высоты наплавленного валика из-за износа мундштука или подающих роликов, чрезмерного вылета электрода; наплыв металла вследствие чрезмерной силы сварочного тока или недостаточного смещения электродов от зенита; поры в наплавленном металле из-за повышенной влажности флюса (его необходимо просушить в течение 1... 1,5 ч при температуре 250...300°С).

В ремонтном производстве наплавку под флюсом применяют для восстановления шеек коленчатых валов, шлицевых поверхностей на различных валах и других деталей автомобиля.

Наплавка в среде углекислого газа. Этот способ восстановления деталей отличается от наплавки под флюсом тем, что в качестве защитной среды используется углекислый газ.

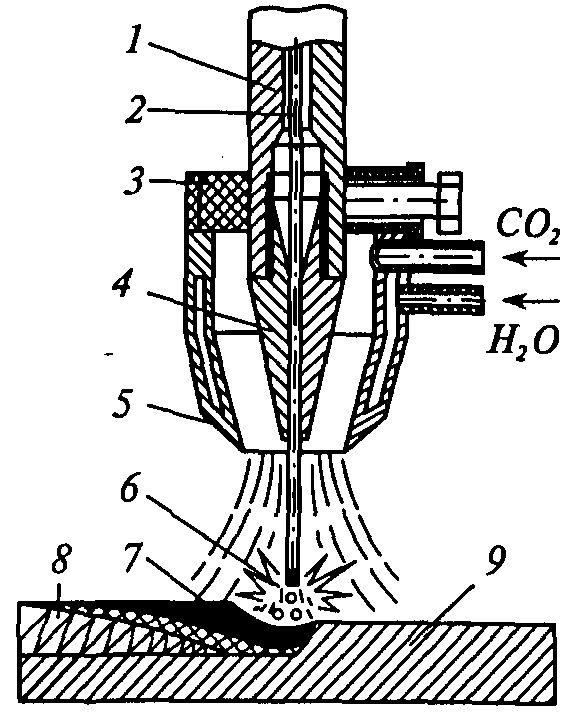

Сущность способа наплавки в среде углекислого газа (рис. 13.5) заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается зону горения дуги под давлением 1,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

Рис. 13.5. Схема наплавки в среде углекислого газа:

1 — мундштук; 2 — электродная проволока; 3 ~ горелка; 4 — наконечник; 5 — сопло горелки; 6 — электрическая дуга; 7 — сварочная ванна; 8 — наплавленный металл; 9 — наплавляемая деталь

Рис. 13.5. Схема наплавки в среде углекислого газа:

1 — мундштук; 2 — электродная проволока; 3 ~ горелка; 4 — наконечник; 5 — сопло горелки; 6 — электрическая дуга; 7 — сварочная ванна; 8 — наплавленный металл; 9 — наплавляемая деталь

|

К достоинствам способа относятся — меньший нагрев деталей; возможность наплавки при любом пространственном положении детали; более высокую по площади покрытия производительность процесса (на 20... 30 %); возможность наплавки деталей диаметром менее 40 мм; отсутствие трудоемкой операции по отделению шлаковой корки, а к недостаткам — повышенное разбрызгивание металла (5... 10%), необходимость применения легированной проволоки для получения наплавленного металла с требуемыми свойствами, открытое световое излучение дуги.

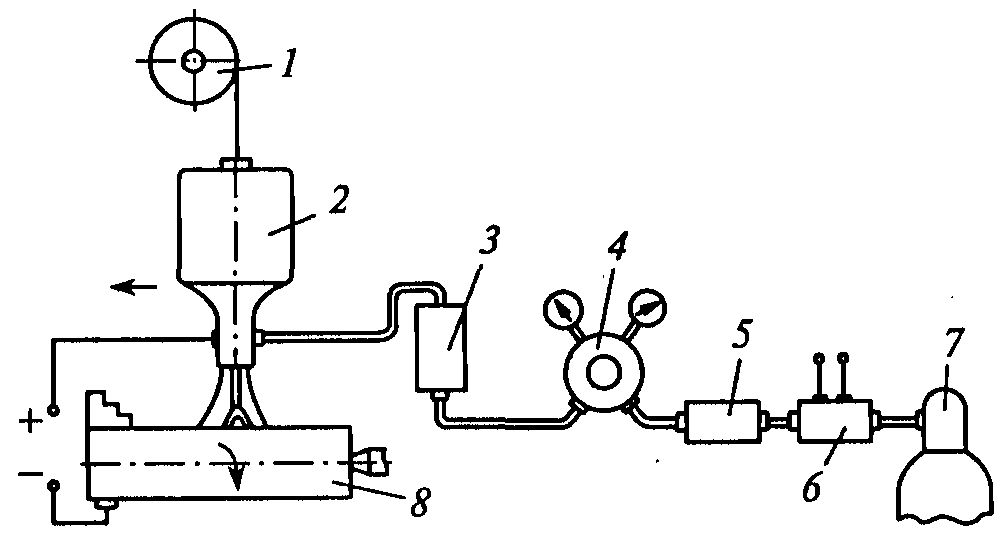

Для наплавки применяют следующее оборудование: наплавочные головки АБС, А-384, А-409, А-580, ОКС-1252М; источники питания ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-7,5/30; подогреватели газа; осушитель, заполненный силикагелем КСМ крупностью 2,8—7 мм; редукторы-расходомеры ДРЗ-1-5-7 или ротаметры РС-3, РС-ЗА, РКС-65, или кислородный редуктор РК-53Б.

При наплавке используют материалы: электродную проволокуСв-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х13, Св-06Х19Н9Т, 1В-18ХМА, Нп-30ХГСА; порошковую проволоку ПП-Р18Т, Ц-Р19Т, ПП-4Х28Г и др.

Рис. 13.6. Схема установки для дуговой наплавки в углекислом газе:

1 — кассета с проволокой; 2 — наплавочный аппарат; 3 — расходомер; 4 — редуктор; 5 — осушитель; 6 — подогреватель; 7 — баллон с углекислым газом; 8 — деталь

Режимы наплавки, выполняемой на цилиндрических деталях, приведены в табл. 13.7.

Наплавку в среде углекислого газа производят на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуги. Скорость наплавки зависит от толщины наплавляемого металла и качества формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5...3,5 мм. Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200...300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

Механизированную сварку в углекислом газе применяют при ремонте кабин, кузовов и других деталей, изготовленных из листовой стали небольшой толщины, а также для устранения дефектов резьбы, осей, зубьев, пальцев, шеек валов и т.д.

Электродуговая наплавка неплавящимся электродом (вольфрамовым) в среде аргона. Этот способ наплавки широко используется для восстановления алюминиевых сплавов и титана. Сущность способа — электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью. В зону сварки подается защитный газ — аргон, а присадочный материал — проволока (так же, как при газовой сварке). Аргон надежно защищает расплавленный металл от окисления кислородом воздуха. Наплавленный металл получается плотным, без пор и раковин. Добавление к аргону 10... 12% углекислого газа и 2...3 % кислорода способствует повышению устойчивости горения дуги и улучшению формирования наплавленного металла. Благодаря защите дуги струями аргона (внутренняя) и углекислого газа (наружная) в 3...4 раза сокращается расход аргона при сохранении качества защиты дуги.

Таблица 13.7