| Ќаименование компонентов | —остав, г/л |

| „ерный магнитный порошок или магнитно-люминесцентный ’ромпик калиевый —ода кальцинированна€ Ёмульгатор ќѕ-7 (или ќѕ-10) | 25 ±5 4± 1 5± 1 10 ± 1 5+ 1 |

| „ерный магнитный порошок или магнитно-люминесцентный Ќитрат натри€ химически чистый Ёмульгатор ќѕ-7 (или ќѕ-10) | 25 ±5 4± 1 15± 1 5± 1 |

| „ерный магнитный порошок или магнитно-люминесцентный ћыло хоз€йственное —ода кальцинированна€ | 25 ±5 5+ 1 1 ±0,2 12 ±2 |

Ќамагничивание детали может осуществл€тьс€ способом при≠ложенного магнитного пол€ или способом остаточной намагни≠ченности. ѕри первом способе намагничивание начинают раньше или одновременно с моментом прекращени€ нанесени€ суспен≠зии или порошка и оканчивают после отекани€ суспензии с кон≠тролируемой поверхности. ѕри втором способе нанесение суспен≠зии осуществл€етс€ после полного намагничивани€ детали. ¬ыбор способа определ€етс€ магнитными свойствами материала, разме≠рами и формой контролируемого издели€.

¬ид намагничивани€ может быть циркул€рным, продольным, комбинированным. ¬ыбор способа намагничивани€ осуществл€≠ют по схемам, приведенным на рис. 6.4. ¬ зависимости от возмож≠ной ориентации предполагаемых дефектов намагничивание при≠мен€ют в одном, двух или трех взаимно перпендикул€рных направлени€х или примен€ют комбинированное намагничивание. Ќанесение магнитного порошка на контролируемую поверхность может быть сухим или мокрым. ¬ первом случае на намагничен≠ную поверхность нанос€т сухой распыленный магнитный поро≠шок с помощью воздушной струи в виде воздушной взвеси, во втором случае магнитную суспензию нанос€т с помощью шлан≠га, душа. ƒавление струи жидкости (воздуха) должно быть доста≠точно слабым, чтобы не смывалс€ (сдувалс€) магнитный поро≠шок с дефектных мест.

ќпределение мест расположени€ дефектов проводитс€ визуаль≠но, т.е. фиксируетс€ наличие отложений магнитного порошка в местах дефектов. ѕри необходимости расшифровка результатов контрол€ может проводитьс€ с применением оптических средств.

ѕроконтролированные детали размагничивают, так как оста≠точна€ намагниченность способствует скоплению ферромагнитных продуктов износа, что может ускорить коррозионные процессы. ѕри размагничивании деталь перемагничивают магнитным полем, напр€женность которого измен€етс€.

ƒл€ магнитно-порошкового контрол€ примен€ютс€ стационар≠ные универсальные дефектоскопы ”ћƒЁ-2500, ’ћƒ-10ѕ, ћƒ-5 и другие, а также переносные и передвижное Ч ѕЋћ-70 и ћЋ-50ѕ.

Ќа рис. 6.5 приведена принципиальна€ схема стенда дл€ маг≠нитной дефектоскопии коленчатых валов. —тенд имеет стол, на котором укреплены призмы Ч ролики и два кронштейна с основ≠ными контактами 2 и 5. ѕодвижный контакт 2 смонтирован на штоке пневмоцилиндра 1, работающего от крана 18. ¬нутри стола размещены: регул€тор силы тока 9, два масл€ных бака 6 и 11, резервуар 16 с электронасосом 17дл€ подачи суспензии. ƒл€ пере≠мешивани€ суспензии к резервуару при помощи крана 12 подво≠д€т сжатый воздух. —успензи€ подаетс€ из емкости по шлангу, на конце которого закреплен кран 3. —ливаетс€ суспензи€ с коленчатого вала в ванну 4, а из нее самотеком в емкость. ѕодвижна€ часть регулировочного трансформатора (регул€тора тока) соединена с гидроцилиндром 10, который включаетс€ в действие при помощи электропневматического крана 7. —корость выдвижени€ подвиж≠ной части трансформатора регулируют напорным золотником 8 с обратным клапаном. Ќа боковой стенке стола смонтирована пнев-моаппаратура; маслораспылитель 15, влагоотделитель 14 и вентиль 13. оленчатый вал устанавливают на ролики и зажимают между контактами. ¬ключают силовой трансформатор, пропускают ток, и коленчатый вал из шланга обливаетс€ суспензией. ƒефектацию провод€т в приложенном магнитном поле. ƒефекты вы€вл€ют ви≠зуально. ƒл€ лучшего осмотра коленчатый вал поворачивают, транс≠форматор выключают и коленчатый вал размагничиваетс€.

|

|

|

–ис. 6.4. —пособы намагничевани€ деталей: а Ч продольные трещины вала, оси; 6 Ч поперечные тре≠щины вала, оси; в Ч трещины сварного вала и трещины на внутренней цилиндрической поверхности; г Ч радиаль≠ные трещины на сплошном диске

Ёлектромагнитный метод контрол€ примен€етс€ дл€ контрол€ деталей, изготовленных из электропровод€щих материалов. ќн по≠звол€ет определить форму и размер детали, вы€вить поверхност≠ные и глубинные трещины, пустоты, неметаллические включени€, межкристаллическую коррозию и т. п. —ущность метода Ч измерение степени взаимодействи€ электромагнитного пол€ вихревых токов, наводимых в поверхностных сло€х контролируемой детали, с пе≠ременным электромагнитным полем катушки преобразовател€. Ётот метод позвол€ет вы€вить поверхностные и подповерхностные де≠фекты глубиной 0,1... 0,2 мм и прот€женностью более 1 мм, распо≠ложенных на глубине до 1 мм от поверхности металла.

–ис.6.5.ѕринципиальна€ схема стенда магнитной де≠фектоскопии коленчатых валов: ===== суспензи€;____сжатый воздух;------масло;------элек≠трическа€ цепь; 1 Ч шток пневмоцилиндра; 2, 5 Ч контакты; 3, 7, 12, 18 Ч краны; 4 Ч ванна; 6, » Ч баки; 8 Ч напорный золотник; 9Ч регул€тор; 10Ч гидроцилиндр; 13 Ч вентиль; 14 Ч влагоотделитель; 15 Ч маслораспылитель; 16 Ч резер≠вуар; 17Ч электронасос

Ќа рис. 6.6 представлен накладной электромагнитный преобра≠зователь, который представл€ет собой обмотку возбуждени€, зак≠люченную в корпус с подводом питани€ через кабель. ¬ нижней части преобразовател€ установлена индуктивна€ катушка с ферритовым сердечником. ‘ерритовый сердечник необходим дл€ кон≠центрации магнитного потока в зоне контрол€, уменьшени€ из≠носа при скольжении преобразовател€ по контролируемой повер≠хности, дл€ фиксации посто€нного зазора между обмоткой и кон≠тролируемой поверхностью при контроле детали.

ѕод вли€нием переменного электромагнитного пол€ катушки индуктивности в поверхностном слое издели€ навод€тс€ вихревые токи, создающие свое пе≠ременное электромагнит≠ное поле, которое вза≠имодействует с полем возбуждени€. “ак как ма≠териал детали и рас≠сто€ние преобразовател€ от детали посто€нны, то наступает некоторое рав≠новесие во взаимодей≠ствии двух электромаг≠нитных полей.

ѕри нахождении в контролируемой детали трещины или других де≠фектов измен€ютс€ ин≠тенсивность и характер распределени€ электро≠магнитного пол€ вихре≠вых токов, что приводит к изменению результи≠рующего электромаг≠нитного пол€. — помо≠щью электрической схе≠мы прибора регистриру≠етс€ наличие дефекта. »ндикаци€ может быть стрелочной, световой, звуковой, цифровой или на электронно-лу≠чевой трубке.

|

|

|

| –ис. 6.6. —хема работы накладного электро≠магнитного статического преобразовател€: 1, 3 Ч втулки; 2 Ч корпус; 4 Ч пружина; 5 Ч крышка; б Ч кабель; 7 Ч ферритовый стер≠жень; 8 Ч обмотка; 9 Ч трещина; 10 Ч конт≠ролируема€ деталь |

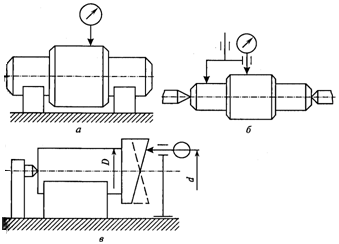

Ќа формирование электромагнитного пол€ вли€ют следующие факторы: размер, расположение и характер дефекта; электропроводность и магнитна€ проницаемость материала; структура мате≠ри риала; частота и сила тока в преобразователе; рассто€ние и взаимное расположение катушки и контролируемой детали и т. д. ѕреимущества метода: высока€ разрешающа€ способность при обнаружении поверхностных дефектов (особенно усталостных трещин); портативность и автономность аппаратуры; простота конст≠рукции преобразователей; высока€ производительность и простота методики контрол€; возможность неконтактных измерений через слой краски; возможность автоматизации контрол€. ѕо назначению электромагнитные преобразователи бывают про≠бодные, накладные, комбинированные (рис. 6.7.).

ѕри контроле деталей сложной формы примен€ют дефектоскопы со сменными преобразовател€ми разной конструкции. ѕри выборе преобразовател€ из числа вход€щих в комплект дефектоскопа не≠обходимо учитывать форму контролируемой поверхности, разме≠ры зоны контрол€, радиус кривизны, доступность и т.д. ƒл€ кон≠трол€ различных зон следует выбирать определенный преобразо≠ватель (рис. 6.8). Ќаиболее типичные зоны контрол€: галтели, плос≠кие поверхности, участки поверхности двойной кривизны, ребра жесткости, пазы, участки вокруг отверстий, цилиндрические по≠верхности (отверсти€, валы, оси), угловые соединени€, резьбо≠вые соединени€ и др.

ƒиаметр накладного преобразовател€ должен соответствовать требуемой чувствительности. ƒл€ накладных преобразователей ми≠нимальна€ длина трещины, которую можно зарегистрировать де≠фектоскопом, равна половине диаметра преобразовател€. ƒл€ об≠наружени€ дефектов длиной менее диаметра преобразовател€ пос≠ледний необходимо перемещать в направлении дефекта с шагом, равным половине диаметра. ƒл€ вы€влени€ дефектов длиной боль≠ше диаметра преобразовател€ последний лучше перемещать пер≠пендикул€рно направлению дефекта.

–ис. 6.7. Ёлектромагнитные преобразователи:

аЧг Ч накладные (1 Ч магнитно-электрический стержень; 2 Ч обмотка; 3 Ч контролируема€ деталь); дЧ и Ч проходные (1 Ч объект контрол€; 2 Ч катушка возбуждени€; 3 Ч измерительна€ катушка)

—корость перемещени€ не должна превышать 20 мм/с. ¬ процес≠се перемещени€ накладной преобразователь располагают по нор≠мали к поверхности. «азор между преобразователем и поверхнос≠тью детали должен быть посто€нным.

¬ насто€щее врем€ широко примен€ют дефектоскопы »ѕѕ-1ћ, “Ќћ-1ћ, »ƒѕ-1, ¬ƒ-«ќѕ, ј— -12, Ё«“ћ, ƒ ¬-21Ќƒ и ¬ƒ-22Ќ.

”льтразвуковой метод контрол€ использует законы распростране≠ни€, преломлени€ и отражени€ упругих волн частотой 0,524 ћ√ц. ѕри наличии дефектов в металле поле упругой волны измен€ет в окрестност€х дефекта свою структуру. Ётот метод контрол€ позвол€≠ет вы€вить мелкие дефекты до 1 мм. —уществуют несколько методов ультразвуковой дефектоскопии. Ќаибольшее распространение по≠лучили теневой и импульсный методы. ƒл€ возбуждени€ упругих ко≠лебаний в различных материалах наибольшее распространение полу≠чили пьезоэлектрические преобразователи, которые представл€ют собой пластину из монокристалла кварца или из пьезокерамических материалов, на поверхность которых нанос€т тонкие слои серебра.

ѕри теневом методе ультразвуковые колебани€ (”« ) ввод€тс€ в деталь с одной стороны, а принимаютс€ с другой (рис. 6.9). ќт генератора 6 электрические импульсы ультразвуковой частоты по≠ступают к пьезоэлектрическому излучателю 5, преобразующему их в ультразвуковые колебани€. »мпульсы проход€т через деталь 4. ≈с≠ли деталь не имеет дефекта, то ”« достигнут пьезоприемника 3. ”« преобразовываютс€ в электрические импульсы и усиливаютс€ в усилителе 2, после чего они попадают в индикатор 1, стрелка которого отклонитс€ (рис. 6.9, а).

|

|

|

–ис. 6.8. –асположение преобразователей при электромаг≠нитном контроле деталей сложной формы: а Ч без насадок; б Ч с насадками; 1 Ч контролируема€ деталь; 2 Ч преобразователь; 3 Ч насадка

≈сли на пути ”« встретитс€ дефект 7 (рис. 6.9, б), то поедай≠те излучателем ”« отраз€тс€ от дефекта и не попадут на приемник, поскольку он находитс€ в звуковой тени. —трелка индикатора 1 не будет отклон€тьс€ от нулевого положени€. Ётот метод используют при контроле деталей небольшой толщины. Ќедоста≠ток метода Ч это необходимость двухстороннего доступа к конт≠ролируемой детали.

–ис. 6.9. —хема ультразвукового контрол€ деталей теневым методом:

а Ч без дефекта; 6 Ч с дефектом; 1 Ч индикатор; 2 Ч усилитель; 3 Ч пьезоприемник; 4 Ч деталь; 5 Ч излучатель; 6 Ч генератор; 7 Ч дефект

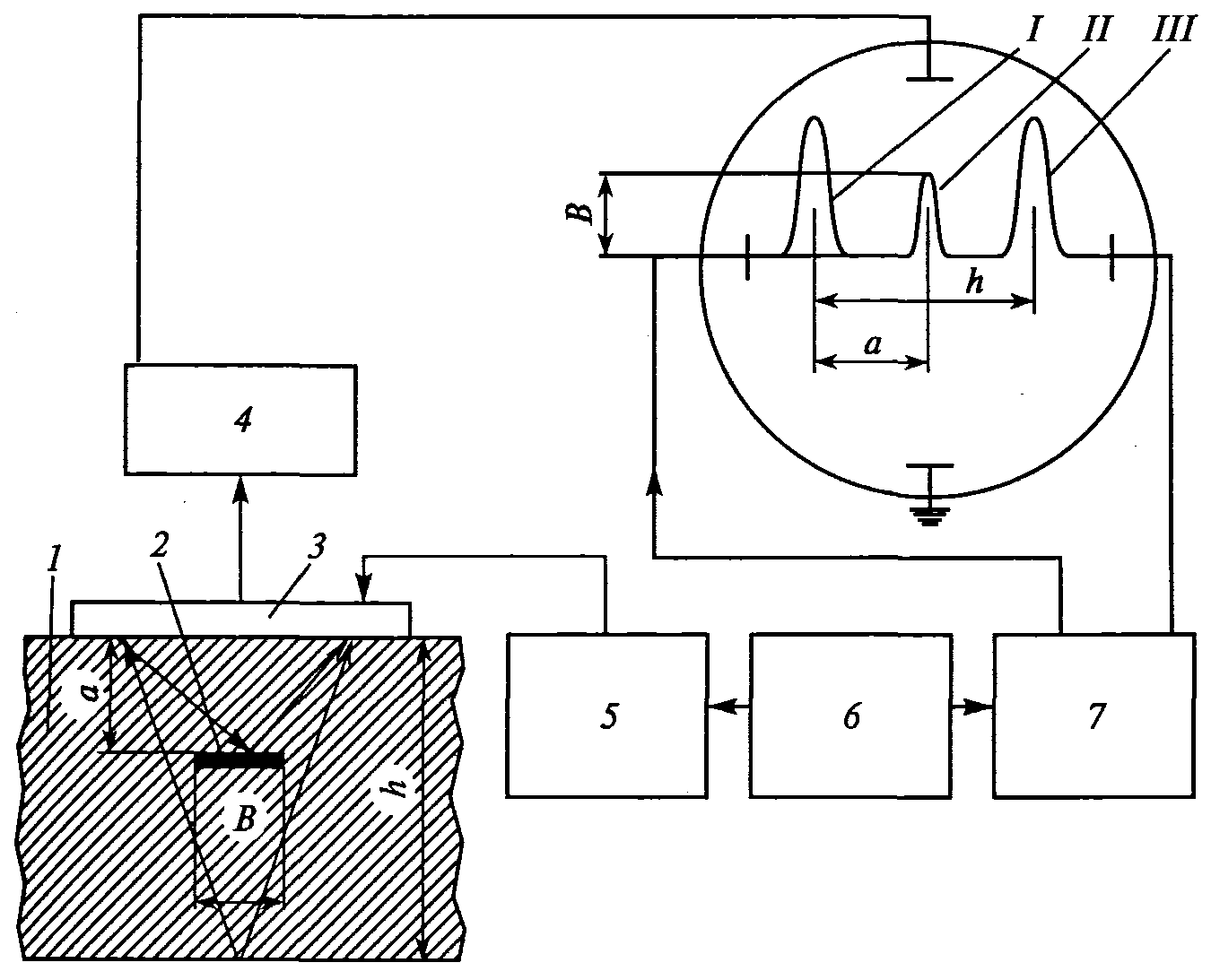

»мпульсный метод контрол€ основан на €влении отражени€ ”« от границы раздела веществ. ¬ысокочастотный генератор им≠пульсного дефектоскопа (рис. 6.10) вырабатывает импульсы опре≠деленной длины, которые направл€ютс€ преобразователем в кон≠тролируемую деталь. ѕосле отражени€ импульс возвращаетс€ к преобразователю, который в это врем€ переключаетс€ на прием, оттуда отраженный импульс через усилитель поступает на экран электронно-лучевой трубки (ЁЋ“).

–аботой высокочастотного генератора управл€ет синхронизатор, который формирует частоту следовани€ импульсов. роме того, син≠хронизатор запускает блок развертки. „астота следовани€ высоко≠частотных импульсов устанавливаетс€ с таким расчетом, чтобы в за≠висимости от размеров детали отраженный импульс приходил к пре≠образователю раньше посылки следующего импульса. ƒлительность импульса должна составл€ть не менее одного периода колебаний.

ѕри отсутствии дефекта в детали на экране ЁЋ“ будет два им≠пульса (зондирующий и донный), рассто€ние между которыми соответствует толщине детали. ≈сли внутри детали имеетс€ дефект, то между зондирующим и донным импульсами по€витс€ импульс, отраженный от дефекта (см. рис. 6.10). –ассто€ние между зондиру≠ющим импульсом и отраженным от дефекта определ€ет глубину расположени€ дефекта. „ем больше дефект, тем больше акусти≠ческой энергии от него отразитс€, тем больше будет амплитуда импульса, отраженного от дефекта. ѕо этой амплитуде можно опре≠делить относительный размер дефекта.

ƒостоинства метода: односторонний доступ к детали; возмож≠ность определени€ размеров и расположени€ дефекта по глубине; высока€ чувствительность. Ќедостаток метода Ч это наличие Ђмертвойї зоны, котора€ представл€ет собой неконтролируемый по≠верхностный слой, из-за которого на экране ЁЋ“ отраженный от дефекта импульс совпадает с зондирующим импульсом.

ƒл€ ультразвукового контрол€ используют дефектоскопы ”ƒћ-3, ”ƒ÷-100, ”ƒ÷-105ћ, ƒ” -66, ”«ƒ-Ќ»»ћ-5, ”«ƒ-7Ќ, ”ƒ-10ѕ, ”ƒ-ѕѕ” и др.

апилл€рные методы контрол€ основаны на проникновении жидкостей в скрытые области невидимых поверхностных наруше≠ний сплошности и обнаружении дефектов путем образовани€ ин≠дикаторных оптически контрастных рисунков, копирующих рас≠положение и форму дефектов.

ќбнаружение невидимой трещины (рис. 6.11) с шириной рас≠крыти€ ј происходит путем про€влени€ и увеличени€ индикаторно≠го следа от дефекта до размера ј и создани€ высокого оптического контраста между поверхностью детали и индикаторным рисунком.

ћетод обеспечивает обнаружение поверхностных трещин рас≠крытием 0,001 мм, глубиной 0,01 мм и длиной более 0,1 мм.

–ис. 6.10. —труктурна€ схема импульсного ультрозвукового дефектоскопа: 1 Ч контролируема€ деталь; 2 Ч дефект; 3 Ч преобразователь; 4 Ч усилитель; 5 Ч генератор; 6 Ч синхронизатор; 7 Ч блок развертки; I Ч III Ч импульсы соответственно зондирующий, от дефекта, донный; ¬ Ч относительный размер дефекта; h Ч толщина детали; а Ч глубина расположени€ дефекта

|

|

|

–ис. 6.11. —хема вы€влени€ дефектов капилл€рным методом: 1 Ч контролируема€ деталь; 2 Ч про€вл€ющее вещество; 3 Ч след пенетранта; 4 Ч трещина с остатками пенетранта; I Ч III Ч соответственно источник ультрафиолетового излуче≠ни€, источник света при цветном контроле, глаз наблюдател€

апилл€рные методы предназначены дл€ обнаружени€ поверх≠ностных и сквозных трещин в магнитных и немагнитных материа≠лах. ƒостоинства методов: высока€ чувствительность и разрешаю≠ща€ способность; нагл€дность результатов контрол€ и возможность определени€ направлени€, прот€женности и размеров дефекта; возможность контрол€ изделий из любых материалов; высока€ сте≠пень обнаружени€ дефектов. Ќедостатки методов: высока€ трудо≠емкость; больша€ длительность процесса (0,5... 1,5 ч на одно изме≠рение); громоздкость примен€емого оборудовани€.

ѕо характеру следов проникающих жидкостей и особенност€м их обнаружени€ различают следующие методы капилл€рной де≠фектоскопии: €ркостный (ахроматический), цветной (хроматичес≠кий), люминесцентный, люминесцентно-цветной.

€ркостным методам капилл€рной дефектоскопии можно от≠нести простейшие методы керосиновой или керосино-масл€ной пробы, где в качестве пенетранта используют керосин, жидкие масла или их смесь, а в качестве про€вител€ примен€ют мел в виде порошка или суспензии. ѕенетрант, попада€ в слои мела, вызывает его потемнение, которое легко обнаруживаетс€ визуаль≠но при дневном свете.

ѕри цветной дефектоскопии в результате про€влени€ проника≠ющей жидкости над дефектом по€вл€етс€ красный индикаторный след, который четко обнаруживаетс€ на светлом фоне про€вител€.

ѕри люминесцентных методах с целью улучшени€ вы€влени€ следов пенетрата в его состав ввод€т вещества, люминесцирующие в ультрафиолетовом свете при облучении контролируемой - поверхности.

“ехнологи€ контрол€ включает следующие основные этапы: подготовку объекта к контролю; обработку контролируемой поверхности дефектоскопическими материалами; про€вление, дефек≠тов; обнаружение, измерение дефектов и расшифровку результа≠нтов контрол€; очистку объекта от материалов, примен€емых при контроле.

ќбработка контролируемых объектов дефектоскопическими материалами Ч это заполнение полостей дефектов индикаторным пенетрантом, удаление его избытка и нанесение про€вител€. »з≠быток индикаторного пенетранта удал€етс€ пробиркой салфетка≠ми, промывкой очищающими составами при погружении и т. д.

»ндикаторный пенетрант представл€ет собой люминесцентный или цветной состав, химически активный по отношению к про≠€вителю. ѕро€витель пенетранта представл€ет собой состав, пред≠назначенный дл€ извлечени€ пенетранта из полости дефекта и образовани€ индикаторного следа дл€ визуального воспри€ти€ де≠фекта. ѕро€витель может быть в жидком, порошкообразном состо≠€нии или в виде пленки. ѕро€вление следов дефектов представл€≠ет собой процесс образовани€ рисунков от дефектов на контроли≠руемой поверхности.

ѕосле расшифровки и анализа результатов контрол€ осуществ≠л€етс€ очистка контролируемых поверхностей с применением про≠тирки, промывки, обдувки и т.д.

ƒл€ массового использовани€ составлены специальные комп≠лекты: дл€ люминесцентного метода Ч Ћёћ, Ћёћ-ј, Ћёћ-Ѕ, Ћёћ-¬, ƒ -2 и ƒ -5; дл€ цветного метода Ч -ћ, ƒ -1, ƒ -3, ƒ -4, ƒ -6 и ƒ -7; дл€ люминесцентно-цветного метода Ч јэро-12ј. Ёффективны дл€ цветной и люминесцентной дефектоскопии материалы из аэрозольных баллонов, например, ƒ-40Ћ÷.

ƒл€ освещени€ контролируемых поверхностей и возбуждени€, люминесцентных пенетрантов примен€ют ртутно-кварцевые газа-зар€дные лампы низкого и высокого накаливани€ и высокого дав≠лени€ типов ѕ– -2, ѕ– -7, ƒ–Ў-500-3, люминесцентные ртут≠ные лампы типа Ћ”‘„-1, обычные источники освещени€.

ƒл€ капилл€рного контрол€ используютс€ дефектоскопы (ƒћ -4, ”-ƒћ -5, ƒ-31-Ћ, ƒ-32-Ћ, ƒ-40-Ћ÷, Ћƒј-3) и установки дл€ нанесени€ пенетрантов, про€влени€, очистки и освещени€ контро≠лируемых поверхностей ( ƒ-21Ћ, ƒ-20Ћ, ÷ ƒ, ” Ћ-1).

онтроль герметичности (контроль течеисканием) основан на регистрации или наблюдении проникновени€ пробных веществ Ч жидкостей или газов Ч через стенки конструкции. ≈го примен€ют дл€ обнаружени€ сквозных дефектов и осуществл€ют несколькими методами в зависимости от используемых при контроле пробных веществ и способов регистрации или наблюдени€ прохождени€ проб≠ных веществ через течи в изделии.

омпрессионный метод контрол€ заключаетс€ в создании пере≠пада давлени€ воздуха или другого газа между внутренней и на≠ружной поверхност€ми контролируемой конструкции и наблюде≠нии прохождени€ газа через течи в изделии по образованию пу≠зырьков или по падению давлени€ в объеме контролируемой кон≠струкции. Ётот метод контрол€ выполн€ют:

|

|

|

способом обмыливани€ Ч в контролируемое изделие под давлением подают воздух. Ќаружную поверхность издели€ по≠крывают мыльной пеной, на которой при прохождении газа обра≠зуютс€ и в течение длительного времени сохран€ютс€ пузырьки газа, которые свидетельствует о наличии трещины;

способом погружени€ издели€ в воду, что позвол€ет определить негерметичность детали по выделению пузырьков газа в месте расположени€ течи;

манометрическим способом, при котором после дос≠тижени€ в контролируемой детали заданного давлени€ пробного газа подачу газа отключают и давление контролируют манометром. ѕри наличии в детали трещины давление падает. ћанометричес≠кий способ контрол€ часто совмещают со способом обмыливани€;

гидравлический метод контрол€ основан на создании давлени€ пробной жидкости в объеме контролируемой детали. ¬ы€вление трещин осуществл€ют:

гидравлическим способом, при котором в качестве пробного вещества используют воду. »збыточное давление воды создают подачей воды под давлением в контролируемый объем. ѕо€вление воды в местах расположени€ течей наблюдают при внеш≠нем осмотре детали;

люминесцентно-гидравлическим способом, ко≠торый основан на использовании в качестве пробного вещества раствора солей флуоресцеина Ч вещества, водные растворы кото≠рого свет€тс€ зеленым светом при облучении ультрафиолетовыми лучами. ѕосле опрессовки детали раствором солей флуоресцеина наружную поверхность издели€ облучают ультрафиолетовыми лу≠чами. ѕри наличии в изделии значительных дефектов в местах по≠€влени€ раствора флуоресцеина на поверхности издели€ наблюда≠ют свет€щиес€ зеленым светом точки и полоски;

способом фиксации дефектов с использованием ткани или фильтровальной бумаги. ≈го примен€ют при контроле участ≠ков поверхности детали, недоступных дл€ увлажнени€ и осмотра при ультрафиолетовом облучении.

онтроль отклонений размеров и формы раоочих поверхностей детали. ƒетали ремонтного фонда имеют износ рабочих поверхнос≠тей и отклонени€ от установленной геометрической формы, кото≠рые вы€вл€ют с помощью измерительных инструментов и прибо≠ров с необходимой дл€ каждого случа€ точностью.

ƒл€ проверки размеров деталей при дефектации служат калибры и универсальный инструмент. ƒл€ контрол€ валов используют≠с€ предельные калибры-скобы (√ќ—“ 2216-84, √ќ—“ 18355-73, √ќ—“ 18356-73), дл€ контрол€ отверстий Ч калибры-пробки (√ќ—“ 14810-69, √ќ—“ 14815-69).

”ниверсальный инструмент включает штангенциркули (√ќ—“ 166Ч80) Ч дл€ измерени€ наружных и внутренних размеров деталей; штангензубомеры Ч дл€ измерени€ толщины зубьев цилиндри≠ческих зубчатых колес; штангенглубиномеры (√ќ—“ 162-80) Ч дл€ измерени€ глубины отверстий и высоты выемок; гладкие микромет≠ры (√ќ—“ 6507-78) Ч дл€ измерени€ наружных размеров деталей; индикаторные нутромеры (√ќ—“ 868-82, √ќ—“ 9244-75) с ком≠плектом сменных измерительных вставок Ч дл€ измерени€ внутренних размеров; индикаторы часового типа (√ќ—“ 577-68), которые кре≠п€тс€ или перемещаютс€ в стойке или штативе (√ќ—“ 10197-70) Ч дл€ измерени€ линейных размеров и отклонени€ формы.

ќтклонени€ от круглости измер€ют кругломерами, от плоско≠стности Ч с помощью плит и щупов или по положению отдель≠ных точек, от пр€молинейности в плоскости - с помощью пове≠рочных линеек, уровней и оптико-механических приборов.

онтроль отклонений расположени€ поверхностей и осей детали. ƒл€ оценки точности положени€ поверхностей, как правило, за≠даетс€ база, которой может €вл€тьс€ поверхность (плоскость), ее образующа€ или точка (вершина конуса, центр сферы), ось (ци≠линдрическа€ или коническа€ поверхность, резьба).

«а отклонение от параллельности плоскостей принимают раз≠ность ∆ наибольшего и наименьшего рассто€ни€ между прилегаю≠щими плоскост€ми в пределах нормируемого участка.

»змерение отклонени€ от параллельности плоскостей на практи≠ке осуществл€ют следующим образом: ƒеталь одной поверхностью (базовой) устанавливают на поверочную плиту. — помощью измери≠тельной головки, закрепленной на стойке, определ€ют отклоне≠ние (рис. 6.12, а). »змерени€ отклонений от параллельности плос≠кости и оси отверсти€ или двух осей можно проводить с помощью специальных контрольных оправок. Ќа рис. 6.12, б показана схема измерени€ отклонени€ от параллельности установочной поверхнос≠ти детали и оси отверсти€. ƒеталь устанавливают базовой поверхнос≠тью на поверочную плиту. ¬ отверстие детали ввод€т оправку и с помощью измерительной головки со стойкой определ€ют отклоне≠ние от параллельности как разность двух отсчетов. ѕри такой схе≠ме измерени€ необходимо учитывать, что в технической документа≠ции допустимое отклонение от параллельности задаетс€ дл€ норми≠рованной длины. “ак, если на чертеже были заданы отклонени€ от параллельности на длине детали l, а измерени€ провели на другой длине L, то необходимо привести измеренное на длине L откло≠нение от параллельности ∆Lk, к нормированной длине измерений l, т. е. ∆ = ∆L(I/L), где ∆ Ч отклонение от параллельности на длине l.

–ис. 6.12. “иповые схемы контрол€ отклонений от параллельности:

а Ч с помощью измерительной головки, закрепленной на стойке; б Ч с помо≠щью специальных оправок

«а отклонение от перпендикул€рности принимают отклонение угла между плоскост€ми, ос€ми или осью и плоскостью от пр€мо≠го угла 90∞, выраженное в линейных единицах ƒ на длине норми≠руемого участка от прилегающих поверхностей или линий.

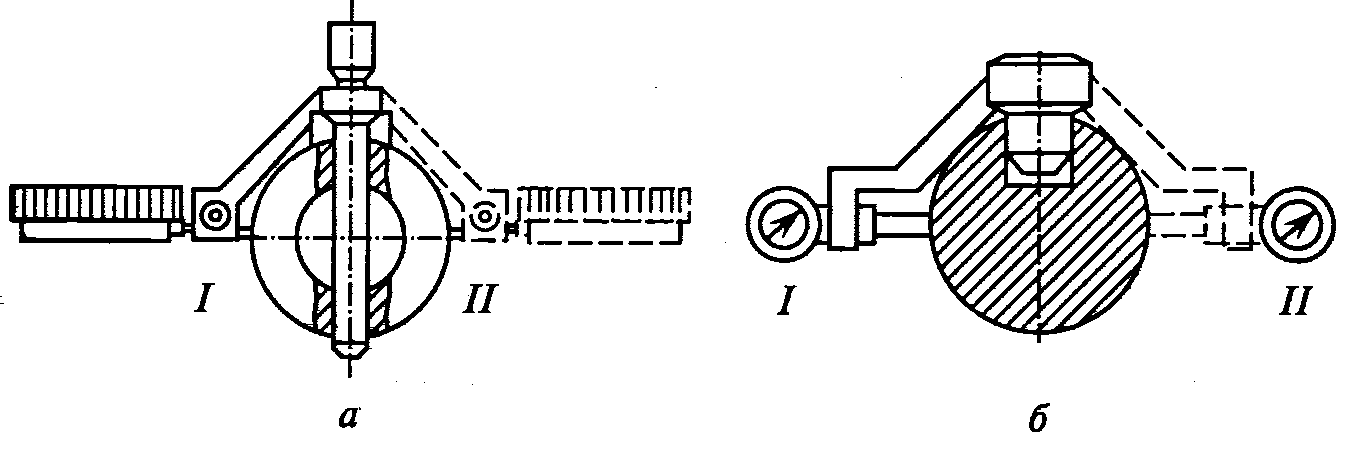

»змерение отклонени€ от перпендикул€рности плоскостей или торцовых поверхностей деталей относительно осей отверстий или валов (рис. 6.13, а). ѕриспособление центрируют в отверстии дета≠ли, индикатор устанавливают на нуль. «атем его поворачивают вместе с приспособлением вокруг оси отверсти€ на 360 ∞. ѕри кон≠троле отклонени€ от перпендикул€рности оси вала к какой-либо плоскости приспособление выполн€ют в виде кольца. Ќа кольце параллельно его оси креп€т индикатор. ольцо надевают на вал до упора и поворачивают на 360 ∞.

–ис. 6.13. “иповые схемы контрол€ отклонений от перпендикул€рности:

а Ч плоскостей; 6 Ч осей отверстий

ќтклонение от перпендикул€рности осей двух отверстий мож≠но осуществить с помощью оправки и специального приспособле≠ни€ мостикового типа (см. рис. 6.13, а). ѕриспособление с двум€ индикаторами и оправкой устанавливают в одно из отверстий. ¬то≠рую оправку вставл€ют в другое отверстие. »ндикаторы, размеща≠емые на нормируемом рассто€нии друг от друга, ввод€т в контакт c поверхностью второй оправки и устанавливают на нуль. ѕовора≠чивают оправку с мостиком на 180 ∞. ѕолуразность показаний двух индикаторов соответствует отклонению от перпендикул€рности.

–адиальное и торцовое биени€ относ€тс€ к погрешност€м рас≠положени€ поверхностей.

«а радиальное биение принимают разность ∆ наибольшего и наи≠меньшего рассто€ний от точек реальной поверхности до базовой реи вращени€ в сечении, перпендикул€рном этой оси.

–адиальное биение поверхности может задаватьс€ относитель≠но оси вращени€ детали или относительно других поверхностей. ¬этом случае последние используют как базовые и деталь устанав≠ливают не в центрах, а в призмы на эти поверхности (рис. 6.14, а). «а биение измер€емой поверхности относительно установочных поверхностей принимают разность наибольшего и наименьшего показаний измерительного прибора за один оборот детали. –адиальное биение измер€емой поверхности относительно дру≠гой может быть оценено при установке детали в центрах. »спользуют приспособление типа мостик, изображенное на рис. 6.14, б. ѕриспособление подвод€т к измер€емой детали до контакта упора с базовой поверхностью. »змерительный наконечник головки ка≠саетс€ измер€емой поверхности. «а радиальное биение измер€е≠мой поверхности относительно базовой принимают разность от≠клонений за один оборот детали.

–ис. 6.14. “иповые схемы торцевого и радиального биени€ при установки ле≠тели в призму (а), в центр (б), в базовую поверхность призмы (в)

«а торцовое биение принимаетс€ разность ƒ наибольшего и наи≠меньшего рассто€ний от точек торцовой поверхности до плоско≠сти, перпендикул€рной оси вращени€.

Ќа рис. 6.14, в изображена схема измерени€ торцового биени€ цилиндрической детали, котора€ установлена базовой поверхнос≠тью в призму. ”пор расположен на оси детали. “орцовое биение опре≠дел€ют как разность предельных показаний измерительной головки.

Ќа чертежах торцовое биение задаетс€ в габаритах детали дл€ размера D Ч наибольшего диаметра провер€емой детали, а изме≠р€ют биение на диаметре d. —ледовательно, получаемый результат измерений необходимо умножить на величину D/d.

«а отклонение от соосности относительно оси базовой поверх≠ности принимаетс€ наибольшее рассто€ние ∆ между осью рассмат≠риваемой поверхности вращени€ и осью базовой поверхности на длине нормируемого участка, определ€емое измерением радиаль≠ного биени€ провер€емой поверхности в заданном сечении и в крайних сечени€х при вращении детали вокруг оси базовой повер≠хности (рис. 6.15).

Ќа рис. 6.15, а показано определение отклонений от соосности шеек вала с использованием двух измерительных приборов, а на рис. 6.15, 6 Ч двух отверстий, расточенных в корпусе, с помощью двух оправок и кольца с измерительной головкой.

ќтклонением от симметричности относительно базового элемен≠та называетс€ наибольшее рассто€ние ƒ между плоскостью сим≠метрии (осью) рассматриваемого элемента (или элементов) и плос≠костью симметрии базового элемента в пределах нормируемого участка.

–ис. 6.15. “иповые схемы контрол€ соосности:

а Ч с использованием двух измерительных приборов; 6 Ч с использованием двух оправок и кольца

–ис. 6.16. “иповые схемы контрол€ симметричности: а Ч сквозного отверсти€; 6 Ч шпоночного паза

онтроль отклонени€ от симметрии осуществл€ют универсальны≠ми измерительными средствами. Ќа рис. 6.16, а показано измерение отклонени€ от симметрии сквозного отверсти€, а на рис. 6.16, б Ч шпоночного паза.

«а отклонение от симметрии беретс€ полуразность показаний прибора в I и II положени€х.