Очистка солода. Отлежавшийся солод содержит остатки ростков, пыль, волокна, металлическую пыль и другие примеси. Для их отделения используют полировочную машину и магнитный сепаратор.

В солоде, поступающем в производство, встречаются различные мелкие металлические предметы (гвозди, кусочки стали, продукты коррозии и др.), которые проходят через сита полировочной машины. Эти примеси удаляются с помощью сепаратора с постоянными магнитами или электромагнитного сепаратора. При этом поверхность зерен солода становится блестящей, полированной, солод приобретает чистый вкус. При полировании образуется 0,5— 1,25% пыли.

| II |

Солодополировочная машина (рис. 37) построена по тому же принципу, что и росткоотбивная машина. Рабочим органом в ней являются щеточная дека 4 и щеточный барабан 3, вращающийся через цепную передачу 5 от электродвигателя. Солод поступает в машину через приемное устройство 9 в количестве, регулируемом с помощью заслонки 8 и вальцового питателя 7. Распределяясь валком 6 питателя в пространстве между щеточной декой 4 и щеточным барабаном 3, солод очищается от пыли, остатков ростков и выводится из машины шнеком 12. Расстояние между щеточным барабаном и декой регулируют прижимным устройством 1 с регулятором зазора 1.

Солодополировочная машина (рис. 37) построена по тому же принципу, что и росткоотбивная машина. Рабочим органом в ней являются щеточная дека 4 и щеточный барабан 3, вращающийся через цепную передачу 5 от электродвигателя. Солод поступает в машину через приемное устройство 9 в количестве, регулируемом с помощью заслонки 8 и вальцового питателя 7. Распределяясь валком 6 питателя в пространстве между щеточной декой 4 и щеточным барабаном 3, солод очищается от пыли, остатков ростков и выводится из машины шнеком 12. Расстояние между щеточным барабаном и декой регулируют прижимным устройством 1 с регулятором зазора 1.

Пыль, выделяемая при полировании солода, отсасывается по трубопроводу 10. Натяжение цепной передачи регулируют механизмом 13.

При наличии на заводе пневмотранспорта солод удаляют из машины по трубопроводу 11.

При работе на неправильно отрегулированной полировочной машине повреждаются солодовые зерна и в этом случае в отходах,

кроме пыли и остатков ростков, 13 12

появляются битые зерна, солодо- Рис. 37. Солодополировочная

вая крупка и мука. машина

Дробление солода. Чтобы полнее экстрагировать из солода экстрактивные вещества, его измельчают. Зерно ячменного солода покрыто оболочкой (шелуха), ухудшающей вкус пива, но являющейся хорошим фильтрующим материалом при фильтровании затора. Поэтому при дроблении солод не размалывают, а раздавливают, сохраняя оболочку зерна почти без разрушения, а из эндосперма стараются получить максимальное количество мелкой однородной крупки. Высокое содержание муки и измельченной оболочки зерна в помоле затрудняет фильтрование затора. Твердость мучнистой части зерна неоднородна. Твердые кончики зерна при помоле дают крупку, а хорошо разрыхленная центральная часть эндосперма и вблизи зародыша — образует муку и мелкую хрупху.

Оптимальный помол солода должен обеспечить максимально возможный выход экстракта и достаточно высокую скорость фильтрования сусла. Состав помола зависит от качества солода, способов его затирания и фильтрования затора. В процессе переработки солода хорошего качества при фильтровании затора в фильтрационном аппарате рекомендуется следующий состав дробленого солода (в % к его массе): шелухи 15-18, крупной крупки 18-22, мелкой крупки 30-35, муки 25—35. Для фильтрования затора на фильтр-прессе (майш-фильтр), где фильтрующей основой стгужаг фильтровальные пластины, рекомендуется помол с большим содержанием мелких фракций: шелухи 9-12, крупной крупки 12-15, мелкой крупки 30-35, муки 40—45%. В помоле не должно быть целых зерен.

На пивоваренных заводах солод измельчают на четырех- и шести-вальцовых дробилках, работающих с одинаковой частотой вращения вальцов. В этих дробилках происходит только раздавливание (раскалывание) зерен солода. Дроблению подвергают в основном сухой солод, обрабатывая его последовательно на двух или трех парах вальцов.

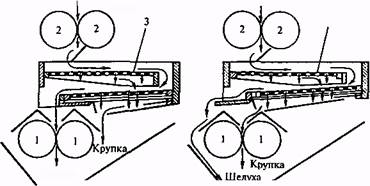

Основными рабочими органами четырехвааьцовой дробилки (рис. 38) являются две пары вальцов 1 и 2 и плоские снта 3.

| Твердый солсш 3 |

| Шелуха 4 Рис. 38. Четырехвальцовая солододробилка I5S |

, Хорошо растворенный солод

, Хорошо растворенный солод

Солод, раздробленный на верхней паре вальцов, поступает на колеблющиеся сита, с помощью которых, в зависимости от качества солода, можно по-разному направить продукты размола: при переработке хорошо растворенного солода на вторую пару вальцов 1 подается шелуха, а крупка и мука выходят из дробилки, минуя их; при переработке твердого стекловидного солода на повторный размол идет крупка.

Шестивальцовая дробилка обеспечивает лучшее измельчение солода и дает возможность получить максимальный выход экстракта. Последовательное дробление солода на трех парах вальцов дает удовлетворительный выход экстракта даже при обработке плохо растворенного и стекловидного солода.

В шестивальцовой дробилке (рис. 39) на верхней паре вальцов 8 солод подвергается предварительному дроблению и затем попадает на колеблющиеся сита'б. Дробленый солод первыми ситами 9 и 10 разделяется на три фракции: мука проходит сквозь оба сита и по плоскостям 7 и 5 направляется в бункер; крупка задерживается ситом 10 и затем поступает на вторые сита 12. Сходом с верхнего сита 9 шелуха, в которой еще содержатся частицы мучнистого тела, идет на вторую пару вальцов 11. Размолотая повторно она снова разделяется на ситах 12 на три фракции: чистая шелуха по ситу 4 сходит в бункер; крупная крупка проходит сквозь сито 4, соединяется с крупкой, полученной при дроблении солода на первой паре вальцов, и направляется на третью пару вальцов 2, снабженных разделительной перегородкой 3; мелкая крупка и мука проходят сквозь сито 13, и по

Т1"

Т1"

Мука Шелуха Крупка Мука

Рис. 39. Шестивальцовая солододробилка

плоскости 14 направляется в бункер. Пробы дробленого солода отбирают выдвижным лотком, установленным в желобе 1.

Вальцы верхней и средней пар имеют гладкую поверхность и вращаются с одинаковой окружной скоростью, благодаря чему солод, а затем шелуха подвергаются только сжатию, но не растиранию. Нижняя пара вальцов рифленая и предназначена для раскалывания крупки.

Необходимое соотношение фракций помола достигается регулированием расстояния между вальцами. Примерный зазор между вальцами первой пары 1,2—1,4 мм, второй пары — 0,6—0,8 мм, третьей пары 0,3—0,5 мм.

Сита следует периодически вынимать и прочищать, так как на засорившихся ситах получают неправильный рассев, что ухудшает состав помола и снижает производительность дробилки. Необходимо следить за горизонтальностью и параллельностью вальцов, а также за износом - в средней части он больший.

Производительность шестивальцовой дробилки по сухому солоду 2,5 т/ч.

Продолжительность дробления солода не соответствует продолжительности затирания, поэтому между дробилкой и заторным аппаратом

устанавливают промежуточный 5 ^ J_ бункер для дробленого солода. Вместимость бункера принимают из расчета 3 м3 на 1 т солода.

устанавливают промежуточный 5 ^ J_ бункер для дробленого солода. Вместимость бункера принимают из расчета 3 м3 на 1 т солода.

На некоторых предприятиях применяется способ дробления увлажненного солода для сохранения целостности оболочки зерна и получения в фильтрационном аппарате более пористого фильтрующего слоя.

Для повышения эластичности оболочки солод перед дроблением увлажняют водой. Дробление проводят на двухвальцо-вой мельнице (рис. 40).

Над мельницей установлен бункер 3, предназначенный для увлажнения сухого солода водой температурой 35—50°С, подаваемой через водораспределительное кольцо 4. Мельница имеет два рабочих рифленых вальца 6, питающий валик 2 и дисковые валики 9.

Рис. 40. Мельница для мокрого Процесс увлажнения и дроб-

помола солода ления солода проводят следу-

ющим образом. Определенное количество очищенного солода загружают в бункер, через кольцо 4 подают туда воду и одновременно включают насос 1 и вальцы 6. Как только количество воды достигнет 75 дм3 на 100 кг солода, подачу ее прекращают, и в течение примерно 20 мин насосом 1 перекачивают воду по замкнутому контуру: из корпуса мельницы в бункер. За это время солод увлажняется до 28 — 32%. После чего замочную воду перекачивают в заторный аппарат, а вальцы и насос останавливают и солод оставляют в покое для удаления остатков воды.

Для подачи замоченного солода на вальцы б приводится во вращение питающий рифленый валик 2. Одновременно с пуском валика начинают вращаться рабочие вальцы 6, через вентиль 8 подается теплая вода для орошения размолотого солода и включаются в работу дисковые валики 9, которые при вращении отделяют шелуху от мучнистых частиц солода. Дробленый солод выгружается в бункер, расположенный над заторным аппаратом.

По окончании измельчения солода производят ополаскивание бункера 3 и вальцового станка теплой водой, для чего открывают вентиль 7. Воду с остатками солода перекачивают в заторный аппарат.

Установки для мокрого помола солода изготавливают производительностью 6 и 10 т/ч. Они полностью автоматизированы и работают по заданной программе. На рис. 40 показан только один терморегулятор 5 для поддержания заданной температуры воды.

На пивоваренных заводах, где солод перемещается пневмотранспортером, мельницы для мокрого помола не применяют, так как в солоде имеются битые зерна, которые при замачивании быстро увлажняются и затрудняют дробление (замазывают рифленые вальцы).

На минипивоваренных заводах используют двухвальцовые дробилки, которые проще устроены, легки в обслуживании, меньше расходуют электроэнергии, но дают более грубый помол, что затем снижает выход экстракта из солода на 1—2%.

Дробление несоложеного зернового сырья. Качество размола несоложеного зернового сырья (ячмень, рис и др.), как и сушеного солода, оказывает влияние на скорость физико-химических и физических процессов при затирании. Натуральное зерно по сравнению с солодовым имеет более плотную структуру, но и при его размалывании стараются получить более крупную шелуху.

Дробление предварительно очищенного от примесей ячменя проводят на мельничном двухвальцовом станке с нарезными (рифлеными) вальцами, которые вращаются навстречу друг другу с разной скоростью, например, 450 и 180 мтг!. Отношение частоты вращения вальцов при нормальной работе поддерживают в интервале 1:(2,5—1,5),

Состав помола зависит от зазора между вальцами и скорости подачи зерна в мельницу. Рекомендуется следующий состав помола несоложеного зернового сырья (в % к его массе): шелухи 12—22, крупной крупки 20—40, мелкой крупки 25—50, муки 12—20.

На некоторых заводах используют шлифованный дробленый рис. Примерный сбегав его помола (в % к его массе): шелухи 0-2, крупной крупки 30—35, мелкой крупки 40—45, муки 20—25.

Затирание и осахаривание затора § 1. Цель и схема приготовления затора

Затирание включает смешивание дробленого солода и несоложеного зернового сырья с водой, нагревание и выдержку полученной смеси при определенном температурном режиме. Смесь дробленых зернопродуктов с водой, подвергаемых затиранию, называют затором, массу зернопродуктов, загружаемых в заторный аппарат, — завыпью, количество воды, расходуемой на приготовление затора, — наливом.

Цель затирания состоит в экстрагировании растворимых веществ солода и нееолйженого зерна и превращении под действием ферментов большей части нерастворимых веществ в растворимые. Вещества, перешедшие при затирании в раствор, называют экстрактом.

Основными аппаратами для приготовления пивного сусла являются заторные, фильтрационный и сусловарочный аппараты, которые соединены между собой трубопроводами в единую систему, называемую варочным агрегатом, В схеме агрегата имеются насосы для перекачивания заторной массы, мутного сусла и горячего охмеленного сусла, а также хмелеотделитель, приборы для контроля и управления процессами приготовления сусла.

В зависимости от числа основных аппаратов различают варочные агрегаты с двумя, четырьмя и шестью аппаратами.

|

| Рис.41, Четырехаппарятный варочный агрегат |

На рис. 41 изображена схема четырехаппаратного варочного агрегата, который состоит издвух заторных аппаратов 4, фильтрационного аппарата 1, сусловарочного аппарата 2, водоподогревателя 3 и хмеле-отделителя 5. В одном из заторных аппаратов производят затирание солода, несоложеного зернового сырья и осахаривание, в другом -

нагревание и кипячение заторной массы. Оба заторных аппарата совершенно одинаковы, что позволяет маневрировать их работой.

Заторные аппараты четырехаппаратного агрегата находятся в работе не более 50% времени, поэтому для двух рядом установленных четырехаппаратных агрегатов из четырех заторных аппаратов можно оставить два. В результате получют один шестиаппаратный агрегат с удвоенной производительностью.

Заторные и сусловарочный аппараты размещают на одной горизонтальной площадке, а фильтрационный аппарат выше для обеспечения стока фильтрованного сусла в сусловарочный аппарат. Варочные агрегаты изготавливают производительностью 1; 1,5; 3; 5,5; 8,5; 10 т (считая по массе одновременно перерабатываемого солода и несоложеных материалов).

Смешивание дробленого солода и несоложеного зернового сырья с водой, нагревание и кипячение заторной массы проводят в заторном аппарате (рис. 42), который представляет собой цилиндрический сосуд 12 с двойным сферическим днищем 20, образующим рубашку, предназначенную для нагревания и кипячения заторной массы. Греющий пар подают в паровую рубашку в нескольких точках из кольцевого паропровода 15. Конденсат отводят через конденсатоотводчик 17. Несконденсировавшиеся газы из паровой рубашки выводят по трубе 14.

| Заторная масса |

Рис. 42. Заторный аппарат 163

Рис. 42. Заторный аппарат 163

Дробленый «иод

Куполообразная крышка 4 снабжена вытяжной трубой б с кольцевым желобком 8 и трубкой 5 для сбора и отвода в канализацию конденсата, образующегося в вытяжной трубе. Тягу в вытяжной трубе регулируют поворотной заслонкой 7 с помощью лебедки 3. На крышке аппарата имеется раздвижной смотровой люк 2. Лопастная мешалка 16 приводится в движение от электродвигателя через редуктор. Труба I предназначена для декантации жидкой части затора. Она шарнирно закреплена у основания, а верхний открытый конец ее поддерживается поплавком на небольшой глубине от поверхности жидкости. Освобождается аппарат через трубу 18, перекрываемую вентилем 19.

Дробленый солод по трубе 9 поступает в заторный аппарат и на пути смачивается теплой водой из смесителя 11. Для направления перекачиваемой заторной массы в соседние заторный или фильтрационный аппараты предназначен распределительный кран 13. Из соседнего аппарата заторную массу возвращают по трубе 10.

Перед подачей в заторный аппарат размолотого зерна, во избежание распыления муки и образования комков, его смешивают с водой в предзаторнике, представляющем собой цилиндр с оросительной системой внутри. Нижний конец трубы предзаторника опущен в заторный аппарат.

Для уменьшения потерь теплоты боковые стенки заторных аппаратов покрывают изоляционным слоем, поверх которого укрепляют защитный кожух из тонкой листовой стали.