|

Таблица 3.

|

Продолжение таблицы 3.

8.2. Технологические свойства металлических порошков

К основным технологическим свойствам металлических порошков относится: насыпная масса, текучесть и прессуемость.

Насыпная масса одного и того же порошка металла будет различной в зависимости от способа получения и является объемной характеристикой, которая определяется массой единицы объема свободно насыпанного порошка в граммах на см3. Постоянство насыпной массы обеспечивают постоянную усадку при спекании.

Для изготовления конструкционных деталей следует применять металлические порошки с большей насыпной массой (мелкая фракция), а для получения пористых изделий следует применять металлические порошки с малой насыпной массой (крупная фракция).

Текучесть металлических порошков – характеризует скорость прохождения порошка через отверстие определенного диаметра (1,5-4 мм). Текучесть оказывает большое влияние на равномерность заполнения пресс-формы, на скорость уплотнения при прессовании. Текучесть ухудшается при уменьшении частиц порошка и повышении влажности.

Прессуемость металлических порошков – их способность уплотняться, приобретать и удерживать нужную форму при действии сжимающих усилий.

Методы производства металлокерамических изделий

Холодное прессование – наиболее распространенный способ формования и состоит из ряда операций:

1) приготовления шихты;

2) дозировки и засыпки шихты в пресс-формы;

3) прессования;

4) выпрессовки.

Приготовление шихты состоит из очистки порошков от примесей, предварительного отжига и смешивания их. В металлические порошки вводят технологические присадки (парафин, стеарин, олеиновую кислоту), облегчающие прессование и получение заготовок высокого качества, легкоплавкие присадки (ускоряющие спекание), различные летучие вещества (для получения деталей с заданной пористостью).

1. Холодное прессование подразделяют:

- одностороннее прессование (рис.8.1.);

- двухстороннее прессование (рис.8.2.).

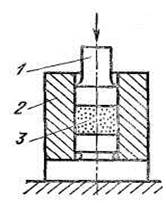

Одностороннее прессование

|

Под влиянием давления частицы порошка перераспределяются, образуя плотную упаковку, деформируются упруго, и в конечный момент уплотнение происходит за счет пластической деформации частиц или их хрупкого разрушения. Давление по высоте прессуемой детали становится неравномерным ввиду влияния сил трения, что приводит к неравномерной плотности детали.

Рис. 8.1. Схема одностороннего прессования:

1 – пуансон; 2 – пресс-форма; 3 – металлический порошок.

Получают: сплошные детали простой конфигурации при отношении H/D < 2.

Двухстороннее прессование

Осуществляется взаимным движением навстречу друг другу двух пуансонов. При данном прессовании для достижения одинаковой средней плотности требуется усилие на 30-40% меньше, чем при одностороннем.

|

Получают: детали при отношении H/D > 2.

Рис. 8.2. Схема двухстороннего прессования:

1 – пуансон; 2 – пресс-форма; 3 – металлический порошок.

2. Гидростатическое прессование (рис.8.3.)

|

Металлический порошок 3, заключенный в эластичную или металлическую оболочку 2, подвергают всестороннему обжатию жидкостью в специальных установках высокого давления 1 (10-30 атм).

Рис. 8.3. Схема гидростатического давления.

Этим методом можно получать материалы с высокой равномерно распределенной плотностью, а также заготовки и детали больших габаритов.

3. Мундштучное прессование (рис.8.4.)

|

Применяют для получения металлокерамических изделий с большим отношением длины к диаметру. Форма изделия задается формой матрицы и может быть любой сложности.

Рис. 8.4. Схема мундштучного прессования:

1 – плунжер пресса; 2 – пуансон; 3 – стальной стакан; 4 – конус;

5 – матрица; 6 – спрессованная заготовка; 7 – порошок.

Изделия, полученные этим способом, имеют равномерную плотность.

При прессовании в шихту добавляют до 10% пластификатора (парафина).

4. Прокатка металлических порошков (рис.8.5.)

Методом прокатки получают спрессованную ленту, которую подвергают спеканию.

|  |  | |||

Металлические порошки прокатывают в вертикальном и горизонтальном направлениях.

Рис. 8.5. Прокатка металлических порошков:

1 – бункер; 2 – порошок; 3 – валки; 4 – лента (полоса).

Объем порошка при прокатке уменьшается в несколько раз. Плотность получаемой ленты зависит от величины и соотношения диаметра валиков к толщине прокатываемой ленты (обычно выбирают в пределах от 100:1 до 300:1).

Прокаткой получают 2-, 3-хслойные ленты толщиной 0,025-3,0 мм и шириной 300 мм.

Горячее прессование

Технологически совмещаются формообразование и спекание заготовки.

Температура горячего прессования составляет обычно 0,6-0,8Тпл порошка. Благодаря нагреву уплотнение протекает гораздо интенсивнее, что позволяет значительно снизить усилие прессования.

Горячее прессование применяют для изготовления деталей из твердых сплавов и специальных жаропрочных материалов, а также для деталей с большой разницей диаметральных размеров и толщин.

Основная сложность горячего прессования – это выбор материала пресс-форм, который должен иметь достаточную прочность при температуре прессования и не должен вступать в реакцию с прессуемым порошком.

1) При температуре 500-600 0С применяют жаропрочные стали;

2) при 800-900 0С – твердые сплавы;

3) при температуре до 2600 0С – графит.

Низкая производительность и малая стойкость пресс-форм ограничивает применение горячего прессования. Его используют, когда другие методы малоэффективны.