Процессы обработки металлов давлением по назначению подразделяются на два вида.

1) Для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), используемых для последующих операций ОМД, или обработки металлов резанием. Основными разновидностями таких процессов является прокатка, прессование, волочение.

2) Для получения заготовок имеющих приближенную форму и размеры готовых деталей, требующих обработки металлов резанием для придания окончательных размеров и получение поверхности заданного качества. Основными разновидностями таких процессов является ковка и штамповка.

Прокатка

Прокатка – наиболее распространенный вид ОМД, заключающийся в деформировании холодного или разогретого металла во вращающихся валках.

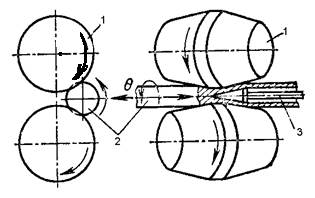

Продольная прокатка – заготовка 2 силами трения Ртр втягивается между валками 1, вращающимися в разные сторон, а силы Р, нормальные к поверхности валков, уменьшают ее поперечные размеры. Почти 90% всего проката производится данным видом ОМД, в том числе весь листовой и профильный прокат. Выделяют три основных вида прокатки (рис. 5.2.).

Поперечная прокатка – валки 1 вращаясь в одном направлении, придают вращение заготовке 2, которая перемещаясь вдоль оси валков, деформируются.

|  | ||

а б в

Рис.5.2. Схема основных видов прокатки:

а – продольная; б – поперечная; в – поперечно-винтовая;

1 – валки; 2 – заготовка; 3 – оправка.

Поперечно - винтовая прокатка – валки 1 расположены под углом и сообщают заготовке 2 при ее деформировании вращательно-поступательное движение.

Одной из основных характеристик деформации при прокатке является коэффициент вытяжки μ, равный отношению полученной длины L к первоначальной Lo, или отношению первоначальной площади поперечного сечения Fo к полученной F.

μ = L / Lo= Fo / F.

Величина коэффициента вытяжки за один проход составляет 1,1 ÷ 1,6.

Технологические процессы прокатки обычно автоматизированы и состоят из двух стадий:

- прокатка слитка в полупродукт (блюмов, слябов и заготовок);

- прокатка полупродукта в готовый прокат.

Готовый прокат, определяемый конфигурацией поперечного сечения валка, называется профилем. Совокупность различных профилей называется сортаментом. Валки бывают гладкими для прокатки листов и лент и калиброванными, которые имеют рабочие поверхности вырезы (ручьи) в соответствии с требуемой формой (профилем) прокатываемого изделия.

Сортамент проката подразделяют на 4 основных группы:

1. Сортовой прокат – квадрат, круг, шестигранник, прямоугольник, швеллеры, двутавровые балки, рельсы, уголки.

2. Листовой прокат – листы толщиной от 0,2 до 4 мм (тонколистовой) и от 4 до 160 мм (толстолистовой).

3. Трубы – бесшовные от Ф30 до 650 мм, сварные от Ф10 до 1420 мм.

4. Специальные виды проката – колеса, кольца, оси, втулки, шары, сверла.

Прокатное производство характеризуется непрерывностью и высокой автоматизацией процессов, осуществляемых на прокатных станах. Прокатные станы – совокупность привода, приводящего валки в движение и одного или нескольких рабочих клетей (комплект прокатных валков с механизмом их крепления и регулировки).

Прессование

|

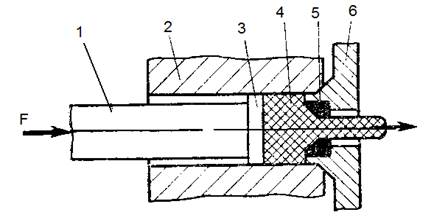

Прессование – процесс ОМД, заключающийся в получение полуфабрикатов выдавливанием заготовки через отверстие в матрице (рис.5.3.).

Рис. 5.3. Схема прессования:

1 – пуансон; 2 – контейнер; 3 – пресс-шайба;

4 – заготовка; 5 – матрица; 6 – матрицедержатель.

Этот процесс является единственным для обработки специальных сталей, цветных металлов и сплавов с низкой пластичностью. Прессованием получают изделия очень сложной формы в поперечном сечении, что невозможно при использовании других видов обработки пластическим деформированием. Исходной заготовкой для процесса прессования являются литые или прокатные заготовки.

Различают прессование: прямое, обратное, совмещенное с прошивкой труб, вакуумное и др. Прессованием получают прутки диаметром от 3 до 250 мм, трубы диаметром от 20 до 400 мм с толщиной стенки 1,5 – 12 мм. Точность и сложность полученных профилей выше, чем при прокатке. Недостатком прессования является значительные потери на отходы, неравномерность механических свойств по длине и сечению изделия.

Волочение

|

Волочение – процесс ОМД, заключающийся в протягивании заготовки через постепенно сужающееся отверстие в инструменте, называемый волокой, имеющий форму поперечного сечения канала близкую к готовой детали (рис. 5.4.).

Рис. 5.4. Схема основных видов волочения:

а – круглого сплошного профиля; б – некруглого сплошного профиля;

в – круглой трубы без оправки;

1 – волока; 2 – протягиваемое изделие.

Волочением получают проволоку от 0,002 до 10 мм, круглые и фасонные профили диаметром от 3до 150 мм, трубы диаметром до 400 мм.

Процесс волочения осуществляется в основном в холодном состоянии, но при обработке титановых и тугоплавких сплавов, процесс волочения осуществляется с предварительным нагревом заготовки.

Ковка

Ковкой называется процесс ОМД, заключающийся в деформировании нагретой заготовки рабочими поверхностями универсального инструмента при свободном течении металла в стороны.

Ковка характеризуется большой неравномерностью деформации вызываемой контактным трением и применяется при изготовлении деформированных изделий относительно несложной конфигурации, часто довольно крупных размеров в условиях единичного и крупносерийного производства.

Для оценки величины деформации используют коэффициенты уковки:

Кос= F/ F0 = Н/h > 1,

где: F0 и F – площадь поперечного сечения заготовки соответственно до и после операции осадки;

Н и h – высота заготовки соответственно до и после операции осадки.

Технологическая схема ковки включает в общем случае следующие операции: резку заготовок на мерные длины; нагрев перед деформацией; ковку; обсечку облоя; термообработку; контроль. Заготовками для ковки являются слитки, блюмсы, прутки круглого и квадратного сечения.

|

Наиболее характерные операции свободной ковки показаны на рис. 5.5.

Рис.5.5. Операции свободной ковки:

а – осадка; б, в – высадка; г – протяжка; д – разгонка; е – прошивка.

Процесс свободной ковки может осуществляться вручную, молотом или прессом.

Для простейшего случая осадки силу пресса Р (Н),для проведения операции можно определить по приближенной формуле:

Р = рF,

где: р – удельное давление, которое для малоуглеродистых сталей можно принять равным 16 МПа, для среднеуглеродистой стали – 17,5 МПа;

F – наибольшая площадь поперечного сечения поковки после осадки, м2.

Основные методы штамповки

Основными методами штамповки являются объемная и листовая, которые подразделяются на холодную и горячую.

Горячая объемная штамповка – это формообразование поковок из нагретой заготовки, осуществляемое в специальных штампах, при котором деформация металла происходит в замкнутом контуре и в определенных направлениях.

Слой окалины, образованный при нагревании, повышает шероховатость поверхности и снижает точность размеров поковок. Это приводит к необходимости последующей обработки поковок резанием для получения готовых деталей. Горячей объемной штамповкой изготавливают поковки различной конфигурации и размеров из сталей, цветных металлов и сплавов.

|

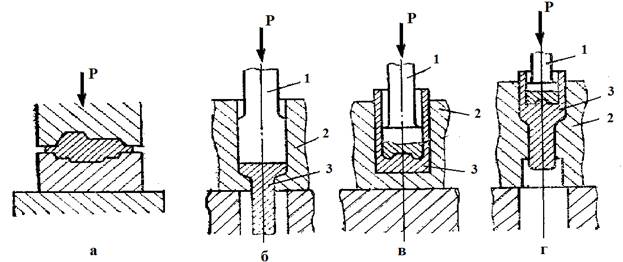

Штамповка осуществляется, как в закрытых, так и в открытых штампах (рис. 5.6.).

Рис. 5.6. Горячая объемная штамповка:

а – открытая штамповка; б – закрытая штамповка;

1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – поковка;

4,5 – конфигурация облойной канавки (4 – магазин; 5 – мостик);

6 – линия разъема штампа.

При штамповке в открытых штампах поковка получается с облоем – избыток металла в заготовке, вытесненный в облойную канавку. По мере затекания металла в облойную канавку давление нарастает, что обеспечивает плотное заполнение сложной конфигурации штампа.

Штамповка в закрытых штампах является безоблойной. При безоблойной штамповке расход металла уменьшается на 20%, исключая при этом затраты на обрезку облоя. Существенным недостатком закрытой штамповки является дороговизна и низкая стойкость штамповой оснастки.

Процессы горячей объемной штамповки осуществляются на кривошипных горяче-штамповочных прессах (КГШП), гидравлических и винтовых прессах и на горизонтально-ковочных машинах (ГКМ).

Расчет усилий, для выбора оборудования и расчета стойкости штамповой оснастки, определяется в первом приближении по формулам свободной осадки.

Холодная объемная штамповка – процесс ОМД в открытых и закрытых штампах без нагрева металла для изготовления небольших точных деталей из стали и цветных металлов.

|

Основными операциями холодной объемной штамповки является: объемная формовка, вылавливание, калибровка, высадка и чеканка (рис.5.7.).

Рис. 5.7. Операции холодной объемной штамповки:

а – объемная формовка; б, в, г – холодное выдавливание

(прямое, обратное, комбинированное);

1 – пуансон; 2 – матрица; 3 – изделие.

Объемная формовка – формообразование изделий обжатием в открытом или закрытом штампе.

Холодное выдавливание – формообразование сплошных и тонкостенных изделий выдавливанием исходной заготовки в зазор между пуансоном и матрицей.

Холодная калибровка – формообразование изделий с гладкой поверхностью после горячей объемной штамповки или другими методами.

Холодная высадка – формообразование изделий с местными утолщениями заготовки требуемой формы (болты, заклепки, винты и т.д.).

Чеканка – формообразование для получения на изделии, выпукло-вогнутого рельефа(изготовление медалей, жетонов, монет и т.д.).

Листовая штамповка – процессы изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов. Листовая штамповка подразделяется на разделительные и формоизменяющие операции.

|

Разделительные операции – резка, вырубка, пробивка сопровождаются разрушением металла по определенным поверхностям (рис. 5.8.).

Рис.5.8. Разделительные операции:

а – резка; б – вырубка; в – пробивка;

1 – верхний нож; 2 – нижний нож; 3 – листовая заготовка;

4 – упор;5 – пуансон; 6 – матрица; 7 – изделие.

Резка – отделение части заготовки по незамкнутому контуру на ножницах или в штампе.

Качество поверхности среза обеспечивается зазором Z(мм) между режущими кромками.

Z = (0,03 ÷ 0,05)S,

где S – толщина листа, мм.

Вырубка и пробивка – отделение заготовки по замкнутому контуру в штампе.

Z = (0,05 ÷ 0,1)S.

Силу вырубки Pвыр (Н) определяют по формуле:

Pвыр = 1,3πDзаг ∙ S ∙ σcр

где: 1,3 – коэффициент, учитывающий неравномерность толщины материала и затупление режущих кромок инструмента (пуансона и матрицы);

Dзаг. – диаметр вырубаемой заготовки, мм;

S – толщина заготовки, мм;

σср. – сопротивление срезу, МПа.

|

Формоизменяющие операции – гибка, вытяжка, отбортовка, раздача, обжим, рельефная формовка выполняются благодаря пластическим деформациям металла без разрушения заготовок (рис.5.9.).

Рис. 5.9. Формоизменяющие операции:

а – гибка; б – вытяжка; в – отбортовка; г – обжим; д – рельефная формовка;

1 – пуансон; 2 – матрица; 3 – прижим.

Гибка – придание заготовке криволинейной формы без изменения ее линейных размеров.

rmin= (0,1 ÷ 2)S.

Вытяжка – образование полого изделия из плоской или полой заготовки. Формоизменение характеризуется коэффициентом вытяжки kв:

kв= Dзаг/d ≤ 2,1.

При значении Dзаг− d > (18÷20)S возможны потеря устойчивости фланца и образование складок, которые предотвращают прижимом фланца заготовки к матрице усилием Рпр. Зазор при этом определяется по формулам:

Z = (1,1 ÷ 1,3)S – вытяжка без утонения;

Z = (0,65 ÷ 0,85)S – вытяжка с утонением.

Отбортовка – образование борта (горловины) вокруг отверстия.

Формоизменения характеризуется коэффициентом отбортовки kп:

kп=dб/d0 ≤ 1,8.

Обжим – уменьшение диаметра краевой части полой плоской заготовки путем вдавливание в сужающуюся часть матрицы. За один переход можно получить диаметр равный:

d = (0,7÷ 0,8)Dзаг

Рельефная формовка – изменение формы заготовки в результате растяжения отдельных его участков.