Сущность способа состоит в получении литых деталей путем свободной заливки расплава в металлические формы многократного использования. Конструкция кокилей весьма разнообразна, они бывают неразъемные (вытряхные) и разъемные, изготавливаемые из чугуна, стали и других сплавов. Неразъемные применяются для получения небольших отливок простой конфигурации, которые можно удалить без разъема формы. Разъемные кокили применяют для получения более сложных и крупных отливок, которые состоят из двух полуформ с вертикальной, горизонтальной или сложными плоскостями разъема.

Процесс получения отливок состоит из следующих операций:

- подготовка кокиля к заливке;

- сборка кокиля (установка стержней, закрытие кокиля);

- заливка расплавом металла, затвердевание отливки и выемка ее из кокиля.

Подготовка кокиля к заливке включает в себя очистку поверхности полуформ, центрирование и крепление подвижных частей. Затем кокиль нагревают до температуры 150 – 200 0С электронагревателями или газовыми горелками и наносят огнеупорные покрытия, предназначенные для защиты кокиля от резкого нагрева и схватывания с отливкой. После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры в пределах 150 – 350 0С, значение которой определяется толщиной стенок, размерами и требуемыми свойствами металла отливки.

Сборка кокиля определяется установкой песчаных или металлических стержней, образующие внутренние полости в отливке. После чего полуформы соединяют вручную или с помощью механизма запирания кокильной машины.

Заливка расплавом металла осуществляется из разливочных ковшей или автоматических заливочных устройств.

Литье в кокиль позволяет создавать высокоэффективные автоматические линии и комплексы в условиях крупносерийного и массового производства. Отливки получают с толщиной стенок от 3 до 100 мм и массой от 10 грамм до сотен килограмм.

Существенным недостатком литья в кокиль является его высокая стоимость и трудность получения тонкостенных отливок, обусловленная быстрым отводом теплоты от расплавленного металла.

Литье под давлением

Сущность процесса заключается во вводе расплава металла под большим давлением от 10 до 100 МПа в пресс-форму. Формирование отливки осуществляется при интенсивном отводе теплоты к массивной металлической форме, установленной на специальных литейных машинах с холодной или горячей камерой давления (рис.4.5.).

|

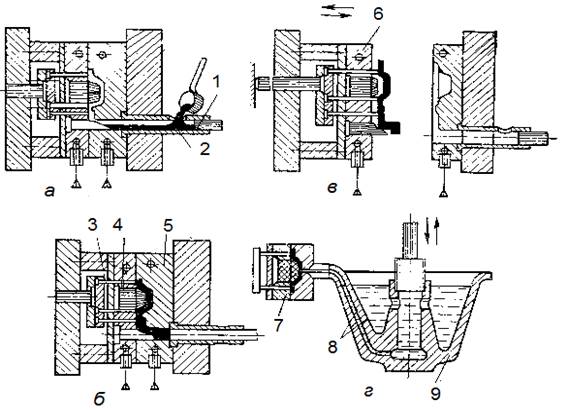

Рис. 4.5. Схема процесса литья в машинах литья под давлением:

а – схема заливки расплава в машину с холодной камерой давления,

б – запрессовка расплава, в – извлечение отливки, г – машина с горячей камерой давления; 1 – гидравлический плунжер, 2 – камера, 3 – выталкиватель,

4 – металлический стержень, 5 – неподвижная полуформа, 6 – подвижная полуформа, 7 – пресс-форма, 8 – металлопровод,9 – обогреваемый тигель.

Машины с горячей камерой давления применяют главным образом для малоответственных деталей из легкоплавких алюминиевых и цинковых сплавов. Для более ответственных деталей применяют машины холодной камерой давления.

Литье под давлением является одним из самых высокопроизводительных и эффективных специальных способах литья, позволяющий полностью механизировать и автоматизировать весь цикл технологического процесса получения отливок.

Литье под давлением позволяет получать отливки, максимально приближенные по форме и размерам к готовой детали, сложной конфигурации с толщиной стенок 0,8 – 6 мм и отверстиями до 1 мм, массой от нескольких грамм до 45 кг.

Широкое применение в авиационной промышленности получил способ литья под давлением в вакууме, позволяющий производить весьма ответственные детали из алюминиевых, титановых и жаропрочных сплавов. Для этой цели созданы специализированные агрегаты, в состав которых входят вакуумные электропечи и машины литья под давлением в вакууме.

Недостатками литья под давлением являются: высокая стоимость пресс-форм, ограниченные размеры и массы отливок.

Одной из разновидностей способа литья под давлением является способ литья под регулируемым давлением, сущность которого заключается в заполнении формы расплавом и его затвердевание под действием избыточного давления воздуха или газа.

Литье под регулируемым давлением уменьшает усадочную пористость, повышает плотность и механические свойства отливок.

Литье в оболочковые формы

Литье в оболочковые формы основано на заливке расплава в специальные формы толщиной 6 – 10 мм. Их изготавливают путем затвердевания на металлической оснастке слоя смеси, в которой связующее при нагреве вначале расплавляется, а затем затвердевает (необратимо), придавая оболочке высокую прочность. Технологический процесс литья включает в себя следующие основные операции:

1. Приготовление формовочного материала из сухого кварцевого песка с увлажнителем (керосин, бакелитовый лак и др.). После смешивания в состав добавляют порошковую термореактивную смолу и смешивание продолжается.

2. На нагретую до 300 0С модель, наносят слой теплостойкой смазки, на которую засыпают формовочную смесь и выдерживают 20 – 30 секунд. Затем с модели удаляют сыпучую формовочную смесь и вместе с оболочкой помещают в печь, где при температуре 350 – 450 0С происходит окончательное спекание.

3. После охлаждения готовую оболочковую форму снимают с модели и вместе с литниковой системой, выполненной таким же способом, собирают в оболочковую форму. Чтобы избежать разрушения стенок в процессе заливки ее помещают в металлические ящики (опоки) и засыпают стальной или чугунной дробью.

4. Заливка расплава осуществляется при помощи машин или вручную.

Разупрочнение оболочки при высоких температурах способствует свободной усадке отливки, снижает в них внутренние напряжения. Это дает возможность получать отливки массой до 300 кг точные по размерам с гладкой поверхностью.

К недостаткам можно отнести применение дорогостоящих формовочных материалов с более сложной технологической очисткой и ограничение массы отливок.

Центробежное литье

|

Центробежным литьем называют процесс, при котором заливка металла производится во вращающуюся литейную форму. При этом заполнение формы и кристаллизация отливки происходит под давлением центробежных сил.

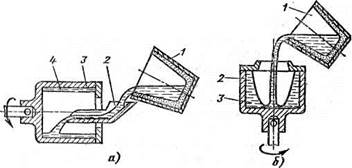

Рис. 4.6. Схемы изготовления отливок на центробежных машинах с осью вращения:

а — горизонтальной; б — вертикальной.

В машинах с горизонтальной осью вращения (рис. 4.6, а) расплавленный металл из ковша 1 заливают по специальному желобу 2 во вращающуюся форму 3 с частотой вращения 200—1400 мин-1. Попадая на внутренние стенки формы, жидкий металл образует полую цилиндрическую отливку 4, которую после затвердевания извлекают из формы. На таких машинах получают детали и заготовки типа труб, втулок, гильз.

На машинах с вертикальной осью вращения (рис. 4.6, б) расплавленный металл из ковша 1 заливают во вращающуюся форму 2 с частотой вращения 160— 500 мин-1. Растекаясь по дну изложницы, металл увлекается центробежными силами и прижимается к боковой цилиндрической стенке, образуя вокруг нее кольцевой слой 3. Форма вращается до полного затвердевания металла, после чего форму останавливают и из нее извлекают отливку. На таких машинах получают отливки небольшой высоты, но большого диаметра: кольца, венцы зубчатых колес.