Качающийся конвейер с постоянным давлением груза на желоб (рис. 2.33,а) состоит из желоба 1, который опирается на катки 3 и может на них перекатываться, совершая возвратно-поступательное движение, которое задается приводом 2. Привод конвейера двухкривошипный (рис. 2.33,б), что позволяет получить разные параметры движения (скорость и ускорение) груза и желоба при его прямом и обратном ходе (рис. 2.33,в).

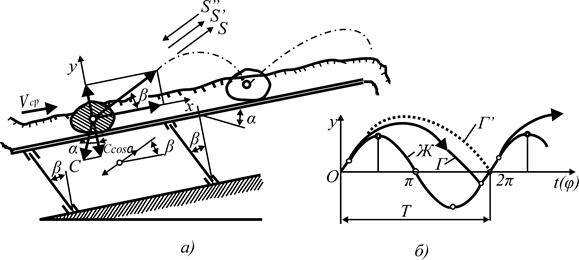

Качающийся конвейер с переменным давлением груза на желоб (рис. 2.34,а) состоит из желоба 1, опирающегося на шарнирные или упругие стойки 4. Частота и амплитуда качания стоек задается однокривошипным приводом (рис. 2.34,б). Желоб при этом совершает периодическое плоскопараллельное движение. Графики скорости, ускорения желоба и скорости груза за один период качания желоба показаны на рис. 2.34,в.

Рис. 2.33. Схема качающегося конвейера с постоянным давлением груза на желоб: а) общий вид; б) схема привода; в) графики скорости S’ж, ускорения желоба S”ж, и скорости груза Vг

Рис. 2.34. Схема качающегося конвейера с переменным давлением груза на желоб: а) общий вид; б) схема привода; в) графики скорости S’ж, ускорения желоба S”ж, и скорости груза Vг

Желоба инерционных конвейеров выполняются из листовой стали. При транспортировании абразивных материалов используют износостойкую сталь толщиной не менее 3 мм. Поперечное сечение желобов может быть прямоугольным или круглым, открытым или полностью закрытым (трубчатым). В практике находят применение как однотрубные, так и двухтрубные желоба (рис. 2.35).

Рис. 2.35. Схема двухтрубного виброконвейера: а) общий вид; б) схема привода

Упругие опоры или подвески конвейеров могут быть выполнены на цилиндрических или плоских пружинах из стали 60С2. Опоры на плоских пружинах часто выполняются как пакеты из листовой стали толщиной 2…6 мм.

Вибрационные конвейеры отличаются обязательным наличием упругой подвески транспортирующего желоба, обеспечивающей собственную частоту колебаний желоба в расчетных пределах (9…50 Гц). Вибрационный конвейер опорного типа (рис. 2.36) состоит из транспортирующего желоба 1 с загрузочной 2 и разгрузочной 3 воронками, упругих опор 5, вибрационного привода 6.

Рис. 2.36. Схемы вибрационных конвейеров подвесного и опорного типа

Приводы вибрационных конвейеров могут быть механическими, электрическими, пневмопоршневыми и гидропоршневыми. На рис. 2.37. а. показан механический дебалансный привод, создающий возмущающую силу, направление которой зависит в текущий момент от положения дебаланса относительно желоба. Величина этой силы (центробежной силы) может быть вычислена по формуле

Fц = mω²r, Н, (2.48)

где m – масса дебаланса; ω – угловая скорость вращения; r – радиус инерции дебаланса.

Рис. 2.37. Схемы механических приводов: а) механический дебалансный; б) двухбалансный; в) кривошипно-шатунный

Недостаток такого привода заключается в том, что возмущающая сила только уменьшает силу внешнего и внутреннего трения транспортируемого материала, который начинает перемещаться (течь) по уклону желоба только под действием составляющей силы тяжести частиц материала.

Различные конструктивные решения позволяют возмущающую силу привода ориентировать относительно желоба определенным образом для активного воздействия на транспортируемый материал и тем самым повысить скорость его перемещения. На рис. 2.37,б показан двухбалансный привод, у которого дебалансы кинематически связаны так, чтобы центробежные силы дебалансов были противоположны по направлению. В этом случае проекции составляющих центробежных сил инерции на линию, соединяющую оси вращения дебалансов, взаимно уравновешены, а составляющие, перпендикулярные этой линии, суммируются, создавая направленную возмущающую силу. Максимальная величина возмущающей силы такого привода будет равна

Fц = 2mω²r, Н. (2.49)

Общий недостаток механического привода заключается в активном воздействии возмущающей силы на подшипниковые узлы, что ведет к их интенсивному износу и повышенному шуму. Электромагнитные приводы вибрационных конвейеров (рис. 2.38) имеют ряд существенных достоинств: малые размеры и массу, простую конструкцию, определенное направление возмущающей силы и возможность регулировать автоматически ее частоту и амплитуду, отсутствие изнашивающихся частей. Недостатком электромагнитного привода является значительное уменьшение амплитуды колебаний и возмущающей силы при падении напряжения питающей сети.

Рис. 2.38. Схема электромагнитного привода вибрационного конвейера

Параметры работы и закон движения желоба в вибрационном конвейере (рис. 2.39) должны быть такими, чтобы груз перемещался вперед не только при прямом, но и обратном ходе желоба. Идеальным является такой режим колебаний, при котором частицы груза совершают микроперелеты. При этом время от начала движения частицы груза вместе с желобом до ее посадки на желоб после микрополета должно равняться периоду колебаний желоба. Такой режим колебаний характеризуется безразмерным коэффициентом режима работы конвейера Г.

Рис. 2.39. Схема перемещения груза в виброконвейере (а) и графики скорости перемещения желоба Ж и груза Г (б)

Коэффициент режима работы вибрационного конвейера определяется формулой

Г=Аω²sinβ / (gcosα), (2.50)

где А – амплитуда колебаний желоба, м; ω – угловая частота колебаний, с-1; β – угол между вектором скорости в начальный момент движения частицы груза и транспортирующей поверхностью конвейера, °; α - угол наклона транспортирующей поверхности к горизонту, °.

Для конвейеров легкого типа с направленным действием возмущающей силы и производительностью не более 50 т/ч коэффициент режима работы составляет:

Г = 3,0…3,3 – при транспортировании пылевидных материалов;

Г = 2,8…3,0 – при транспортировании кусковых грузов.

Скорость перемещения груза в желобе можно рассчитать по формуле В.А. Баумана:

V = (k1 ± k2 sin α) А ω соѕ β

V = (k1 ± k2 sin α) А ω соѕ β  (м/с), (2.51)

(м/с), (2.51)

где k1 и k2 - коэффициенты, зависящие от физико-механических свойств груза; знак плюс принимается для конвейеров, работающих на спуск грузов, знак минус – на подъем. Для кусковых грузов k1 ≈ 1,0; k2 ≈ 1,8. Для зернистых грузов k1 ≈ 0,85; k2 ≈ 2,1. Для пылевидных грузов k1 ≈ 0,3; k2 ≈ 3,8.

Производительность вибрационного конвейера определяют по формуле

П = 3600 S V Ψ γ (т/ч), (2.52)

где S – площадь поперечного сечения транспортирующего желоба; Ψ – коэффициентзаполнения желоба; γ – насыпная плотность груза. Для открытого желоба Ψ ≈ 0,8; для труб – Ψ ≈ 0,6.

Мощность привода вибрационного конвейера длиной транспортирования L не более 10 м определяют по эмпирической формуле

N = { c П g (k3 L + H / 0,36) }/10000 η (кВт), (2.53)

где c – коэффициент транспортабельности груза; для зернистых и кусковых грузов c = 1; для порошкообразных и пылевидных грузов с = 1,5 … 2 соответственно; k3 – коэффициент удельных затрат мощности, Вт/т·м; g – ускорение свободного падения, м/с²; η – коэффициент полезного действия механизмов привода, η =0,95…0,97; H – высота подъема груза, м.

Приводной двигатель инерционного конвейера должен иметь повышенный пусковой момент для того, чтобы можно было осуществлять пуск загруженного конвейера. Двигатель должен отдавать номинальную мощность при продолжительности включения ПВ = 100%.

Более полно теоретический материал по инерционным конвейерам изложен в [3, с. 473…475; 4, с. 231…249].

2.10. ПНЕВМОТРАНСПОРТНЫЕ УСТАНОВКИ

Пневмотранспортной установкой называют устройство, в котором

транспортирование сыпучих или штучных материалов осуществляется при помощи сжатого или разреженного воздуха. Пневматическое транспортирование сыпучих материалов (цемента, гипса, мела, песка, соды, извести, глинозема) широко применяется в производстве строительных материалов, их доставке на строительные объекты. Пневмотранспорт также широко используется в пищевой, сельскохозяйственной и других отраслях промышленности благодаря таким достоинствам,как высокая

производительность; герметичность трассы, исключающей потери материала изагрязнение окружающей среды; возможность организовать трассу любой сложности с обходом наземных коммуникаций; механизация загрузки и разгрузки транспортируемого материала с возможностью забора его из труднодоступных мест; возможность доставки груза одновременно в несколько мест. К недостаткампневмотранспорта относят: высокий удельный расход энергии; интенсивный износ трубопроводов при транспортировании абразивных материалов; необходимость тщательной очистки воздуха от пыли; невозможность перемещать влажные и липкие грузы.

Классификация пневмотранспортных устройств представлена в табл. 2.12.

Таблица 2.12

Классификация, пневмотранспортных устройств

| ПРИЗНАК КЛАССИФИКАЦИИ | ХАРАКТЕРИСТИКА УСТРОЙСТВА |

| По принципу транспортирования | - Транспортирование груза во взвешенном состоянии; - транспортирование методом аэрации; - транспортирование аэрированным потоком в плотной фазе; - контейнерное транспортирование |

| По способу транспортирования | - Всасывающие; - нагнетательные; - комбинированные |

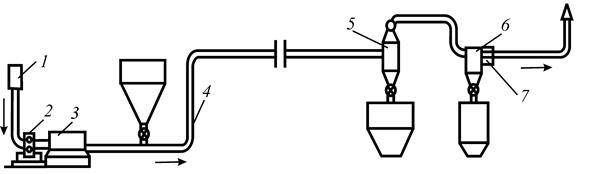

Конструкция пневмотранспортной установки для перемещения сыпучих грузов во взвешенном состоянии предопределена способом транспортирования. Установка для всасывающего способа транспортирования показана на рис. 2.40.

Рис. 2.40. Схема пневмотранспортной установки всасывающего действия

Она состоит из вакуум-насоса 1, который создает разрежение в трубопроводе 2. Под действием атмосферного давления транспортируемый груз вместе с воздухом всасывается соплом 3 в трубопровод и перемещается по нему в осадительную камеру 4. Площадь сечения камеры значительно больше площади сечения трубопровода, в результате чего скорость потока воздушной смеси уменьшается. Основная масса частиц груза оседает на дно камеры 4 и выгружается через шлюзовый затвор 5. Доочистка воздушной смеси происходит в осадителе меньшего размера 6 с фильтром 7, после которого чистый воздух, вакуум-насосом направляется в атмосферу. Всасывающие установки применяются для транспортирования легких сыпучих грузов при разгрузке вагонов, судов на небольшие расстояния, так как перепад давлений в трубопроводе невысокий (0,05 МПа).

Установка для нагнетательного способа транспортирования показана на рис. 2.41.

Рис. 2.41. Схема нагнетательной пневмотранспортной установки

Она состоит из воздухозаборного фильтра 1, компрессора 2, водомаслоочистителя 3, транспортирующего трубопровода 4, в который специальным питателем 5 загружается транспортируемый материал. Из трубопровода воздушная смесь поступает в осадитель 5, а более мелкие фракции в воздушной смеси - в осадитель 6, из которого через фильтр 7 чистый воздух сбрасывается в атмосферу. Нагнетательные установки могут использовать давление до 0,6 МПа, что позволяет осуществлять транспорт груза на значительное расстояние и в несколько точек сразу.

Комбинированные пневмотранспортные установки используют достоинство всасывающих установок забирать груз сразу из нескольких точек, а с помощью нагнетательных - транспортировать одновременно к нескольким потребителям.

Элементы пневмотранспортных устройств

Сопло служит для забора легких сыпучих материалов в установках всасывающего типа. Конструкция сопла показана на рис. 2.42. Оно состоит из наружной 1 и внутренней 2 труб, соединенных между собой регулировочными винтами, позволяющими устанавливать ширину щели для впуска воздуха в зависимости от плотности транспортируемого материала. Сопло погружается в материал под действием собственного веса на такую глубину, что между поверхностью материала и торцом внутренней трубы образуется кольцевая щель, через которую всасывается воздух, разрыхляя и увлекая материал в транспортный пневмопровод.

Рис. 2.42. Схема сопла

Загрузочные устройства (питатели) предназначены для подачи груза в трубопровод в нагнетательных установках. В пневмотранспортных установках используются винтовые (рис. 2.43) и камерные питатели.

Рис. 2.43. Схема винтового питателя

Рабочим органом винтового питателя является винт (шнек) 1 с переменным шагом. Винт установлен консольно в цилиндрическом корпусе 2, имеющем загрузочный бункер 3 и смесительную камеру 4, в которую поступает сжатый воздух от компрессора. Радиальный зазор между винтом и корпусом составляет 1...2 мм. Шаг винта у загрузочного бункера равен 0,8 D (здесь D - внешний диаметр шнека), а у смесительной камеры - 0,6 D. Винту придается вращение с частотой около 1000 мин-1 от привода 5. Груз из бункера захватывается винтом и подается в смесительную камеру. Благодаря переменному шагу груз по мере продвижения к смесительной камере уплотняется и на последнем витке образует пылевую пробку, которая препятствует проходу воздуха в загрузочный бункер. В смесительной камере подаваемый винтом груз смешивается с поступающим под давлением вихревым потоком воздуха и в виде аэросмеси по трубопроводу подается, к месту разгрузки,

В камерных питателяхиспользуется аэрация находящегося в камере груза и подача его в транспортный трубопровод. По сравнению с винтовыми питателями камерные питатели имеют следующие преимущества: отсутствие движущихся и истирающихся частей, возможность применять большие давления для транспортировки назначительные (до 1,5 км) расстояния. Недостатками камерных питателей можно назвать их большие размеры, повышенный расход энергии, повышенные эксплуатационные затраты на обслуживание системы автоматики.

Камерные питатели могут быть одно- и двухкамерными. В однокамерных питателях подача груза циклическая, так как на время заполнения камеры грузом ее необходимо отключать. Двухкамерные питатели (рис. 2.44) лишены этого недостатка. Пока одна камера (правая) разгружается, вторая камера (левая) загружается, благодаря чему обеспечивается непрерывная подача груза в транспортный трубопровод. Управление заслонками 7 и 4 камер, клапанами 8 пневмопровода осуществляется автоматически по сигналу датчиков уровня и массы материала в камерах.

Рис. 2.44. Схема двухкамерного питателя

Транспортный пневмопровод служит для перемещения аэросмеси в заданное место. Он может выполняться из стали, дюраля, пластмасс, в зависимости от характера транспортируемого материала. Для транспортирования сыпучих строительных материалов используют стальные трубы, а колена и отводы изготавливают из отбеленного чугуна с утолщенной задней стенкой из-за интенсивного изнашивания, вследствие удара абразивных частиц при изменении направления потока аэросмеси. Поперечное сечение пневмопровода может быть круглым, овальным, прямоугольным, а толщина его стенок 1...12 мм в зависимости от абразивности материала.

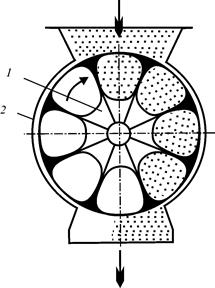

Воздуходувные машины осуществляют всасывание или нагнетание воздуха в транспортный пневмопровод. По конструкции их разделяют на поршневые, ротационные и центробежные. К первым относят компрессоры различных типов общепромышленного применения. Эти машины, как правило, работают с ресиверами, которые сглаживают пульсацию нагнетаемого в пневмопровод воздуха. К ротационным машинам относят лопастные, водокольцевые, коловратные насосы, принцип действия которых легко понять из схем на рис. 2.45.

К центробежным машинам относятся вентиляторы и турбомашины. В поршневых и ротационных машинах используется принцип выдавливания воздуха из полостей различной конфигурации поршнями, кулачками специального профиля, водяным кольцом, формирующимся под действием центробежных сил. В центробежных машинах используется принцип превращения кинетической энергии воздуха, полученной от взаимодействия с лопастями турбины, в потенциальную энергию сжатого воздуха (давление).

Рис. 2.45. Воздуходувные машины: а) ротационная; б) водокольцевая; в) центробежная; г) коловратная

Отделители служат для выделения из потока аэросмеси транспортируемого материала. В основу принципа действия отделителей положено торможение потока аэросмеси, в результате чего частицы груза теряют энергию и осаждаются. Технически это решается несколькими способами. На рис. 2.46. показаны три типа отделителей. В первом из них, объемном отделителе (рис. 2.46, а.), уменьшение скорости потока аэросмеси достигается за счет резкого (60...100 раз) увеличения площади поперечного сечения пневмопровода по сравнению с магистральным. Груз осаждается внизу отделителя и удаляется из него через шлюзовой затвор. Отделитель с внутренними направляющими поверхностями (рис. 2.46, б.) состоит из корпуса, внутри которого закреплены конические или спиральные направляющие из листовой стали, замедляющие движение аэросмеси. Транспортируемый груз оседает на направляющих и стекает по ним в накопитель, откуда удаляется через шлюзовой затвор. Если в отделитель аэросмесь вводить по спиральному каналу, то возникают центробежные силы, которые способствуют разделению груза и воздуха.

Рис. 2.46. Отделители: а) объемный; б) с внутренними направляющими поверхностями; в) циклоны

Такие отделители называют циклонами (рис. 2.46, в.). По характеру воздушного потока циклоны бывают с восходящими и нисходящими спиралеобразными вихрями, возникающими между внешним и внутренним цилиндрами. Внутренний цилиндр является выпускным каналом, из которого воздух с остатками мельчайших частиц поступает для полной очистки в фильтры.

Фильтры по способу очистки разделяют на сухие и мокрые (рис. 2.47). В сухих фильтрах (рис. 2.47, а) очистка производится пропуском запыленного воздуха через специальную ткань, сшитую в виде рукавов.

Рис. 2.47. Виды фильтров: а) сухой; б) мокрый

Запыленный воздух в эти рукава может поступать внутрь, пыль будет оседать на внутренней поверхности рукава при прохождении воздуха через ткань, чистый воздух выходить в атмосферу. В других конструкциях сухих фильтров запыленный воздух поступает через ткань внутрь рукава, пыль оседает на внешней поверхности рукава, а чистый воздух изнутри рукава выходит в атмосферу. В течение 5...10 мин ткань фильтра покрывается слоем пыли и становится почти непроницаемой для воздуха. Рукава необходимо периодически очищать встряхиванием, одновременно пропускать воздух в обратном направлении. При интенсивности очистки 1 м3/мин загрязненного воздуха требуется 1м2 фильтрующей ткани. Для отводки зарядов статического электричества ткань рукавов и металлические части кожуха должны быть заземлены.

Мокрые фильтры (см. рис. 2.47, б) применяются в установках нагнетательного типа для очистки запыленного воздуха, забираемого воздуходувной машиной. Мокрый фильтр состоит из резервуара 1, заполненного частично водой, в которую опущен один конец впускного патрубка 2, второй его конец сообщается с атмосферой. Незаполненная водой часть резервуара сообщается с всасывающим входом воздуходувной машины, которая создает разрежение в резервуаре. Атмосферный воздух засасывается в резервуар через воду, в которой пузырьки воздуха дробятся на решетке 3 и очищаются от пыли. Резервуар заполняется водой через водопровод 4. Грязная вода удаляется через сливной трубопровод 5.

Шлюзовой затвор (рис. 2.48.) состоит из многокамерного барабана 1, хорошо притертого с корпусом 2 и фланцами 3. Барабан вращается от собственного привода. Груз сверху самотеком поступает в камеры барабана, перемещается им вниз и непрерывно высыпается в приемный бункер. Утечка или подсос воздуха через шлюзовой затвор практически исключается.

Рис. 2.48. Шлюзовой затвор

Параметры пневмотранспортных устройств определяются в зависимости от вида перемещаемого груза, плотности его частиц r (кг/м3), конфигурации и размеров трассы, типа пневмотранспортной установки, производительности П (т/ч). Определяемыми параметрами в практике использования пневмотранспортных установок являются: требуемый расход воздуха Qв, (м3/с); давление воздуха p, (Па); необходимый диаметр трубопровода Dт, (м); мощность двигателя Nдв, (кВт).

Скорость воздухаVэ может обеспечивать устойчивое транспортирование аэросмеси при превышении скорости витания частиц материала Vв не менее чем на 30%...50%. Скоростью витания Vв называют такую скорость вертикального воздушного потока, при которой частицы груза удерживаются им во взвешенном состоянии с небольшими колебаниями относительно некоторого положения. На скорость витания влияют размеры и форма частиц транспортируемого материала, их удельный вес и способность образовывать комочки значительных поперечных размеров. Кроме того, при назначении Vэ, необходимо учитывать, что скорость воздуха по длине трубопровода изменяется обратно пропорционально его давлению. В установках всасывающего типа минимальная скорость воздуха будет у сопла, а максимальная - у насоса. В нагнетательных установках минимальная скорость воздуха будет у компрессора, максимальная - на выходе трубопровода. Потери давления воздуха зависят от длины и конфигурации трассы трубопровода. Минимальная рабочая скорость воздуха Vр во всех случаях должна приниматься с учетом коэффициента x, зависящего от коэффициента массовой концентрации аэросмеси m. Vр = x Vэ. При m = 3, x = 1,5; при m = 15, x = 3.

Коэффициент массовой концентрации аэросмесиm есть отношение перемещаемого в единицу времени материала к массе расходуемого за это же время воздуха. Величину m рекомендуется принимать в зависимости от типа установки и плотности транспортируемого груза р. Во всасывающих установках низкого вакуума m = 3...5; высокого - m =15...25. В нагнетательных установках низкого и среднего давления m = 2,5...5; высокого давления m = 15... 3 5. Для песка и щебня m = 3... 15, для цемента m = 20... 30.

Расход воздуха определяется заданной производительностью установки и рациональным выбором коэффициента m аэросмеси.

Qв = П/(3,6 rв m) (м3/ч), (2.54)

где rв =1,244 кг/м3 - плотность атмосферного воздуха.

Диаметр трубопроводаDТ может быть постоянным или переменным по его длине. Трубопровод переменного диаметра выполняется в установках с постоянной скоростью движения аэросмеси. Диаметр трубопровода рассчитывается по минимальной рабочей скорости движения аэросмеси:

(м). (2.55)

(м). (2.55)

Потери давления впневмотранспортной системе складываются из потерь на трение аэросмеси о стенки трубопровода Рт, потерь на вертикальный подъем аэросмеси Рh, потерь на сообщение грузу и воздуху кинетической энергии Рк, потерь в загрузочном и разгрузочном устройствах Рф, потерь давления на преодоления местных сопротивлений Рм. Разность давлений, возникающая на концах пневмотранспортной установки, равна сумме потерь давления на его участках.

ΔР = Рт+ Рh + Рк + Рф + Рм. (2.56)

Потери давления на трение по трубам аэросмеси можно определить по формуле

, (2.57)

, (2.57)

где Кλ - коэффициент сопротивления трению воздуха в трубопроводе; Lt - длина трубопровода; Кс - коэффициент, зависящий от концентрации смеси, скорости и физико-механических свойств груза.