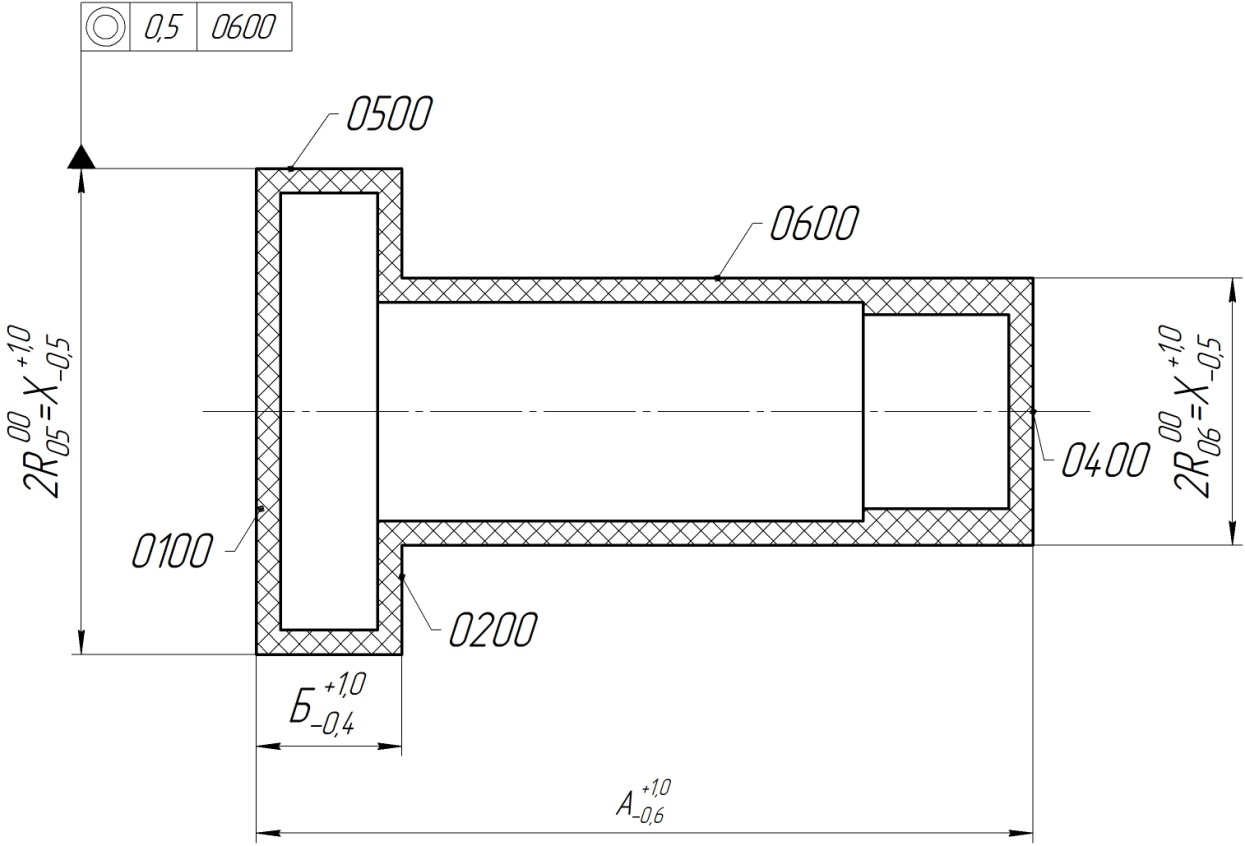

Перед тем, как приступить к преобразованию чертежа заготовки необходимо выбрать способ её получения, наметить припуски на обработку каждой поверхности и установить допуски на неточность изготовления. При выборе заготовки рекомендуется пользоваться работами [3,с.114…174], [4c.141..174]. В качестве заготовки вала принята поковка повышенной точности (рис.4). Допуски на неточность изготовления поверхностей взяты в справочнике [3c.146,табл.23], масса поковки 3,5 кг, группа стали М1, степень сложности С2 (коэффициент С=0,34 см. [3c.145]).

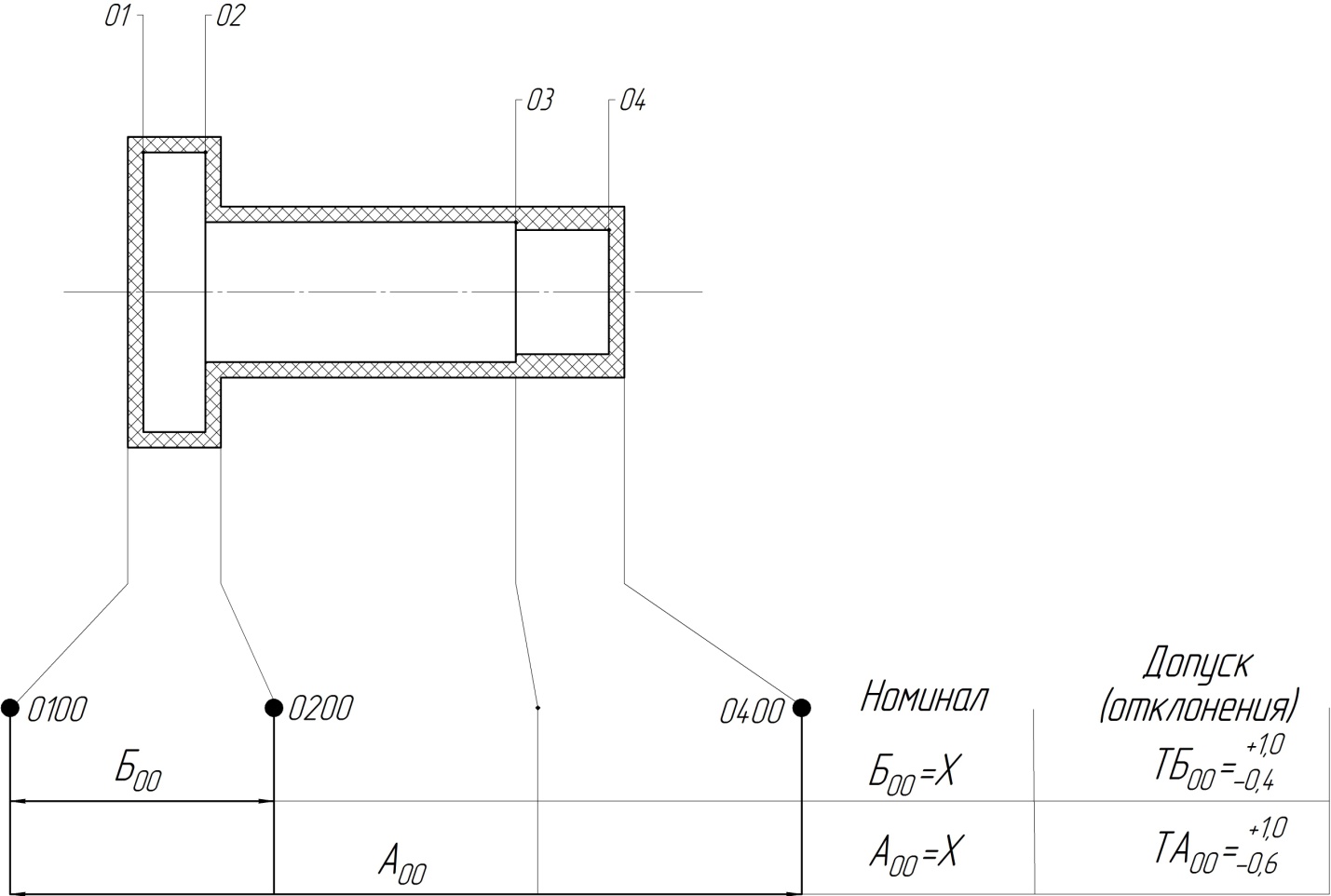

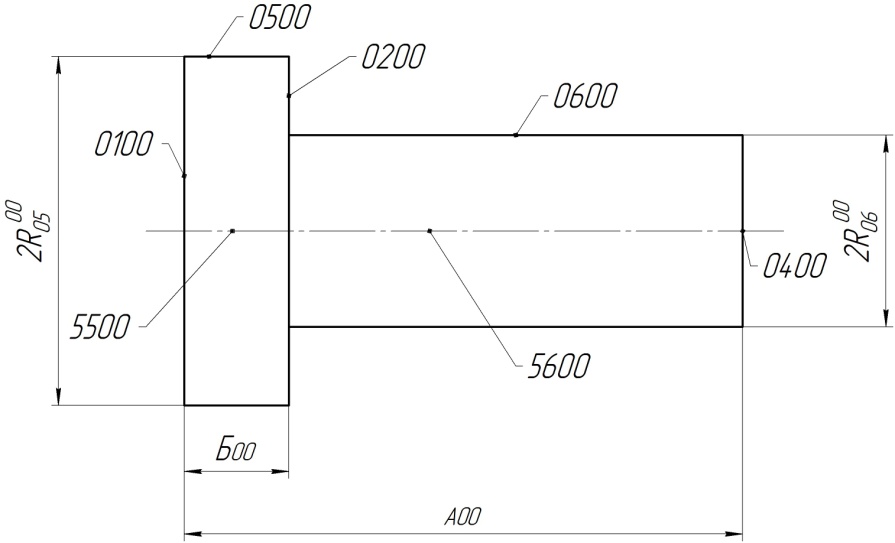

Преобразование чертежа заготовки во многом сходно с преобразованием чертежа готовой детали, однако имеются отличия. Сетку размеров заготовки на обеих проекциях помещают не над чертежом, а под ним. Кроме того, при нумерации поверхностей и осей в конце добавляют два ноля (00).

При преобразовании чертежа заготовки на контур заготовки тонкими линиями наносят чертеж детали (рис.5). Вверх выносят номера поверхностей детали (01, 02, 03, 04). Под чертежом проводят две горизонтали (по числу цилиндрических поверхностей заготовки) и 4 вертикали (по числу поверхностей детали, связанных продольными размерами). Шаг между вертикалями принимают таким же, как и в сетке преобразованного чертежа готовой детали, т.к. в дальнейшем эти сетки при вычерчивании размерной схемы должны стыковаться.

На вертикали наносятся коды поверхностей, имеющихся у заготовки. К номеру поверхности детали приписывают два ноля (00) и на вертикали ставят «жирную» точку. На рис.5 эти поверхности имеют коды 0100, 0200, 0400. Поверхность 03, имеющаяся у готовой детали, отсутствует у заготовки. На вертикали она не обозначается «жирной» точкой, а сама вертикаль проводится тонкой линией, тогда как другие вертикали вниз от «жирных» точек проводятся более толстой линией. На горизонталях меду поверхностями наносятся размерные стрелки. Размеры, имеющиеся у заготовки, обозначаются буквами с двумя нолями справа (Б00, А00). Буквы, обозначающие размеры между поверхностями как у детали, так и у заготовки одни и те же (на преобразованном чертеже детали Б, А, на преобразованном чертеже заготовки – БОО, АОО). Напротив каждой стрелки записывается буквенное обозначение размера и указывается буква Х (БОО=Х, АОО=Х),которая означает, что номинал этого размера неизвестен, и он должен быть определен в ходе размерного анализа. Далее в следующей графе указывают верхнее и нижнее отклонение, которые могут быть найдены по таблицам точности для соответствующего вида заготовок. В данном примере допуски на размеры Б и А взяты в справочнике [3 с.146,табл.23] (см. выше).

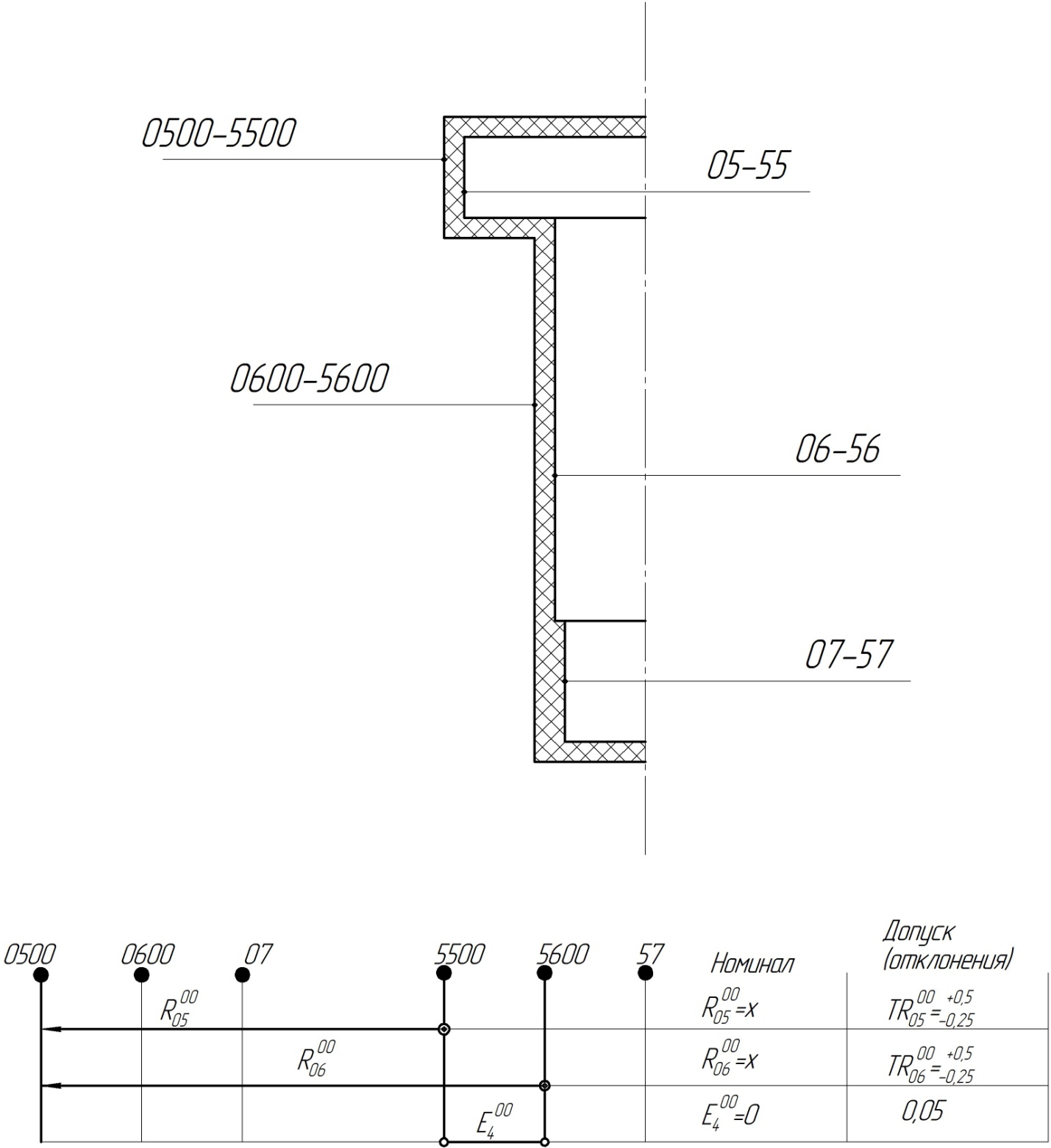

Во второй проекции (рис.6) совместный чертеж заготовки с контуром детали представлен аналогично первой проекции. Вправо от рисунка вынесены номера поверхностей (05,06,07) и их осей (55,56,57), которые

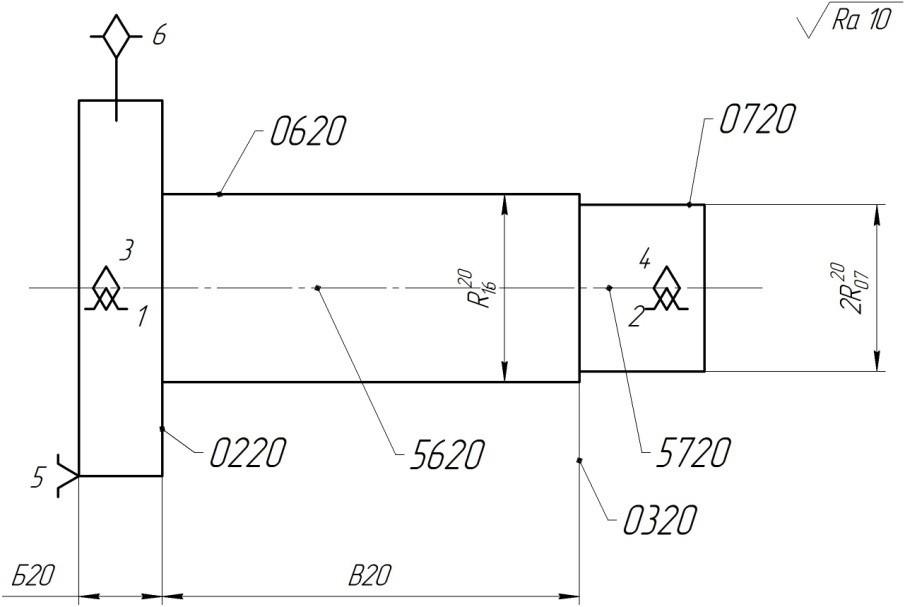

Рисунок 4 Чертеж заготовки вала

Рисунок 5 Преобразованный чертеж заготовки вала

(первая проекция – продольные размеры)

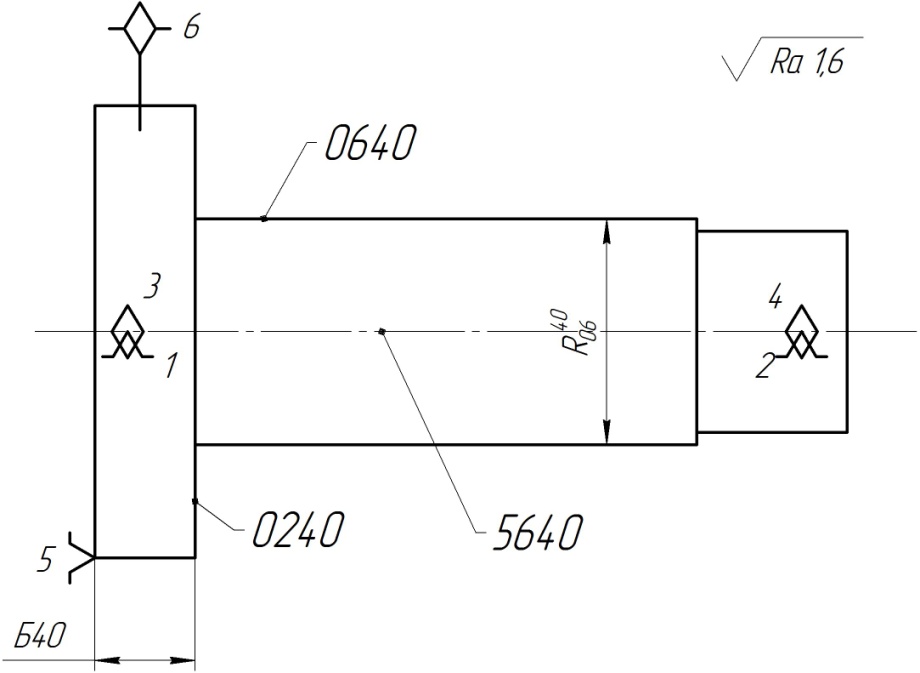

Рисунок 6 Преобразованный чертеж заготовки вала

(вторая проекция – поперечные размеры)

имеются у детали. Влево от рисунка вынесены номера поверхностей (0500,0600) и их осей (5500,5600), которые имеются у заготовки. У готовой детали 3 поверхности и 3 оси; у заготовки-2 поверхности и 2 оси.

Под рисунком проводят 3 горизонтали. Количество их должно быть на единицу меньше, чем сумма поверхностей и осей заготовки (2+2-1=3).

Далее проводят 6 вертикалей. Количество их должно быть равно сумме поверхностей и осей готовой детали(3+3=6).

Над вертикалями, имитирующими поверхности и оси заготовки, ставятся «жирные» точки и номера (поверхности 0500, 0600), (оси 5500,5600).

Вертикали, имитирующие оси, отделены от вертикалей, имитирующих поверхности, увеличенным интервалом (для наглядности).

На сетке по аналогии со второй проекцией готовой детали, нанесены радиусы цилиндрических поверхностей заготовки с приписыванием двух нулей (00)  и

и  и отклонение от соосности

и отклонение от соосности  . Справа на горизонталях кодами записаны данные о допусках и соосности. В графе указывают

. Справа на горизонталях кодами записаны данные о допусках и соосности. В графе указывают  =X,

=X,  = X(номинал неизвестен, должен быть найден в ходе размерного анализа). Допуски на радиусы назначены по табл.23 [3 с.146], допуск на соосность - по табл.20 (1 с.187).

= X(номинал неизвестен, должен быть найден в ходе размерного анализа). Допуски на радиусы назначены по табл.23 [3 с.146], допуск на соосность - по табл.20 (1 с.187).

На этом преобразование чертежа заготовки заканчивается.

Составление плана обработки детали.

Перед построением размерной схемы необходимо составить подробный план обработки. При составлении плана обработки необходимо пользоваться таблицами экономической точности, приведенными в работе [2 с.150….153] или [1 с.234….247], типовыми технологическими процессами обработки на агрегатных станках, автоматах, полуавтоматах, автоматических линиях, станках с ЧПУ, приведенными в работах [3,5,6,7].

В каждой операции плана на эскизе должны быть указаны технологические базы (опорные точки), размерные линии с буквенным обозначением размеров и шероховатость поверхностей. Справа от эскиза указывают номиналы размеров (если они известны), допуски на операционные размеры и допуски расположения поверхностей.

В связи с тем, что обозначения поверхностей в преобразованных чертежах готовой детали и заготовки, а также и в размерных схемах отличаются от обозначений, принятых в операционных картах технологического процесса, необходимо, чтобы в плане обработки эти отличия были учтены.

Обработанным в каждом переходе поверхностям присваивают номер по следующему правилу – к двузначному номеру поверхности готовой детали добавляют двузначный номер операции, на которой эта поверхность появляется. При небольшом количестве операций номера их могут быть кратными 10, при большом количестве – кратными 5. Напомним, что код поверхности у заготовки представлялся путем приписывания двух нулей (00).

Размеры на эскизе удобно также представлять буквенным кодом (А, Б, В и т.д.) с приписыванием двузначного номера операции, на которой этот размер выдерживается, сохраняя при этом буквенное обозначение размеров готовой детали и заготовки.

В таблице 1 показан план обработки вала, изображенного на рис. 1.

На заготовительной операции (00) дан эскиз заготовки, а справа указаны допуски размеров заготовки и допуск расположения поверхностей, обоснование которых дано на странице 15.

На фрезерно-центровальной операции (10) заготовка базируется в широкую призму (опорные точки 1,2,3,4). В качестве опорной базы (опорная точка 5)используется торцовая поверхность фланца 0200. На данной операции обрабатываются центровые отверстия и фрезеруются торцы. Для упрощения размерных схем центровые отверстия из размерного анализа исключены, поэтому на эскизе операции поверхности и размеры их не указаны. На операции появились поверхности 0110 и 0410 и размеры Б10 и А10.

Таблица 1.

План обработки вала.

| Операция | Эскиз | Номинал, допуск, Технические требования |

| заготовительная |

| ТА00=  ТБ00=

ТБ00=  Т

Т  = =  Т

Т  = =

=0+0,5 =0+0,5

|

| Фрезерно-центровальная |

| А10(черт)=150 ТА10=-0,8 ТБ10=-0,225 |

| Автоматная-токарная |

|  (черт.)=45

Т (черт.)=45

Т  =-0,125

ТБ20=-0,12

ТВ20=0,1

Т =-0,125

ТБ20=-0,12

ТВ20=0,1

Т  =-0,125 =-0,125

=0+0,1 =0+0,1

=0+0,1 =0+0,1

|

| Автоматная-токарная |

|  (черт.)=45

Т (черт.)=45

Т  =-0,175 =-0,175

=0+0,1 =0+0,1

|

| Торцекругло-шлифовальная |

| Б40(черт)=20

ТБ40=-0,1

(черт.)=22,5

Т (черт.)=22,5

Т  =-0,031 =-0,031

=0+0,05 =0+0,05

|

Размер А10 является окончательным чертежным (торцы больше не обрабатываются), поэтому справа указывается его размер А10 (черт.) =150. Номинал размера Б10 неизвестен, так как сам операционный размер является промежуточным.

На остальных операциях деталь базируется в центрах (опорные точки 1,2,3,4). Опорной базой (опорная точка 5) на операции 20 является торцовая поверхность 0110, на 30 операции - торцовая поверхность 0410, на 40 операции – снова поверхность 0110.

На операции 20 появляются цилиндрические поверхности 0620, 0720, оси этих поверхностей 5620, 5720, торцовые поверхности 0220 и 0320, размеры 2  , 2

, 2  , Б20 и В20.

, Б20 и В20.

Размер 2  , является окончательным чертежным, так как допуск на размер и шероховатость поверхности могут быть обеспечены однократным обтачиванием.

, является окончательным чертежным, так как допуск на размер и шероховатость поверхности могут быть обеспечены однократным обтачиванием.

На операции 30 появилась цилиндрическая поверхность 0530, ось этой поверхности 5530, размер 2  , который является окончательным чертежным.

, который является окончательным чертежным.

На операции 40 появились поверхности 0640, ось 5640, поверхность 0240, размеры 2  и Б40, которые являются окончательными чертежными.

и Б40, которые являются окончательными чертежными.

После того, как намечен план обработки каждой поверхности, необходимо назначить допуски на операционные размеры и допуски расположения поверхностей.