Обеспечение безопасности машин и конструкций - составная часть проблемы надежности. Под безопасностью понимаем надежность по отношению к жизни и здоровью людей, состоянию окружающей среды.

Вероятностно-статистические методы и теория надежности начали широко использоваться при расчете особо ответственных объектов, при анализе крупных аварий.

Основным базовым показателем надежности и безопасности технических систем может служить вероятность безотказной работы Р(t) - вероятность проведения производственных процессов без происшествий в течение некоторого времени t, т.е. того, что в заданном интервале времени t = Т не возникнет отказа этого объекта.

Значение Р(t), как всякой вероятности, может находиться в пределах 0 < Р(t) <1. Вероятность безотказной работы Р(t) и вероятность отказа R(t) образуют полную группу событий, поэтому

Р(t) + R(t) = 1.

Допустимое значение Р(t) выбирается в зависимости от степени опасности отказа объекта. Например, для ответственных изделий авиационной техники допустимые значения Р(t)=0,9999 и выше, т.е. практически равны единице.

При высоких требованиях к надежности объекта задаются допустимым значением Р(t) = у % (у% - вероятность безотказной работы объекта в %) и определяют время работы объекта t = Т ъ соответствующее данной регламентированной вероятности безотказной работы. Значение Т у называется «гамма-процентным ресурсом» и по его значению судят о большей или меньшей безотказности и безопасности объектов.

Пусть R(t) - вероятность возникновения аварийной ситуации на отрезке времени [0, t]. Эта вероятность должна удовлетворять условию

R(Т*) < R*,

где R * - предельно допустимое (нормативное) значение риска возникновения аварийной ситуации.

Используем нормативное значение вероятности безотказной, т.е. безопасной, работы Р*, которая весьма близка к единице (например, Р * = 1).

Функция риска на отрезке времени [0, t] дополняет функцию безопасности P(t) до единицы:

R(t)=1 - P(t).

Интенсивность риска аварийной ситуации (удельный риск) аналогична интенсивности отказов:

|

|

|

|

|

R – восприятие и обработка физического сигнала (запоминание, обдумывание и т.д.);

О – действие, обусловленное внутренней реакцией человека на сигнал (напри-мер, речь, нажатие кнопки);

Е – изменение в машине (системе), вызванное действием оператора Сложность заключается в том, что поведение человека определяется действием многих цепей S → R → O, переплетенных между собой. Человек допускает ошибку, ко-гда какой-либо элемент цепи оказывается неисправным. Например:

- физические изменения окружающих условий не воспринимаются как сигнал S;

- сигналы неразличимы;

- сигнал принят, но неправильно понят;

- сигнал принят, понят, но правильный отклик неизвестен оператору;

- правильный отклик находится, за пределами возможностей человека;

- отклик выполняется неправильно, не в требуемой последовательности.

Применительно к конструированию аппаратуры это означает следующее: чтобы оператор был в состоянии откликнуться соответствующим образом, сигналы должны восприниматься оператором и требовать отклика, который оператор способен произве-сти. Характеристики аппаратуры должны быть приспособлены к возможностям опера-тора, должны учитывать ограничения, налагаемые ростом человека, его весом, време-нем реакции на сигнал. Для четкой работы системы, оператор должен получить под-тверждение о последствиях отклика по каналам обратной связи. Не имея возможности видеть результаты своей деятельности, оператор не может быть уверен в их правильно-сти, его реакция будет характеризоваться большой изменчивостью.

Для конструктора это означает, что аппаратура должна обеспечивать оператора входными сигналами, и сигналами, передаваемыми по каналу обратной связи. Конст-руктор должен предусмотреть средствами для ввода информации оператору без пере-грузки каналов его восприятия. Задачи автоматизации надо решать на основе анализа распределения функций между человеком и машиной.

Вопрос, выбрать ли автоматический вариант, использовать оператора или вы-брать промежуточный вариант, решается на основе сравнения характеристик надежно-сти машины и оператора. Однозначного решения нет.

Наличие оператора желательно, если в процессе могут произойти неожиданные события, т.к. только человек обладает гибкостью необходимой для принятия необхо-димого решения, связанное с неожиданными событиями.

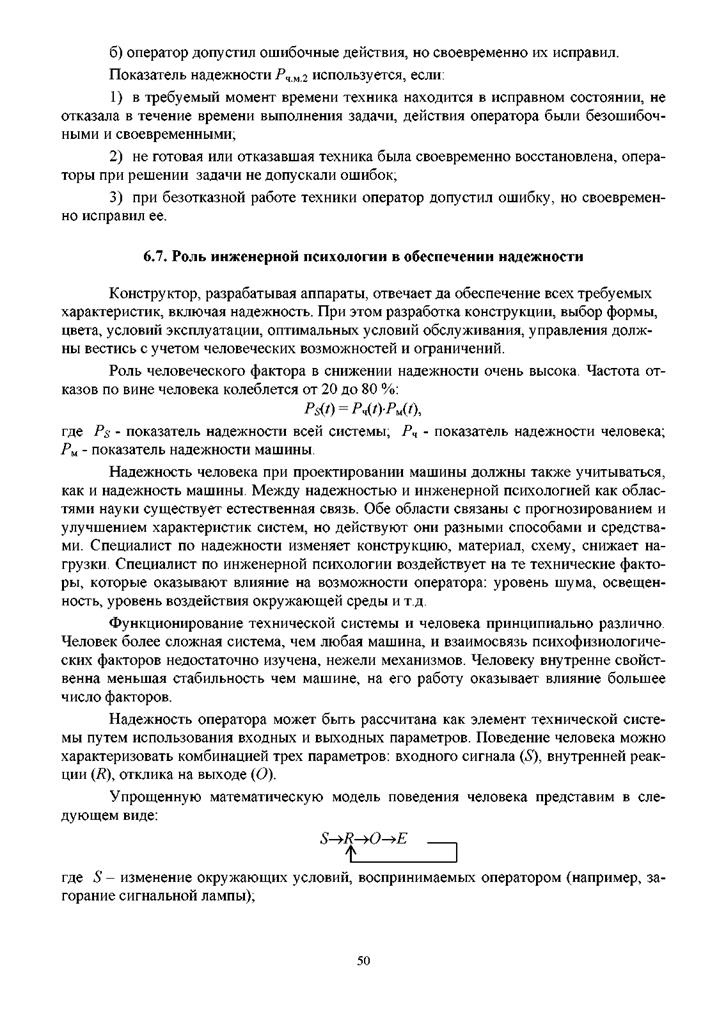

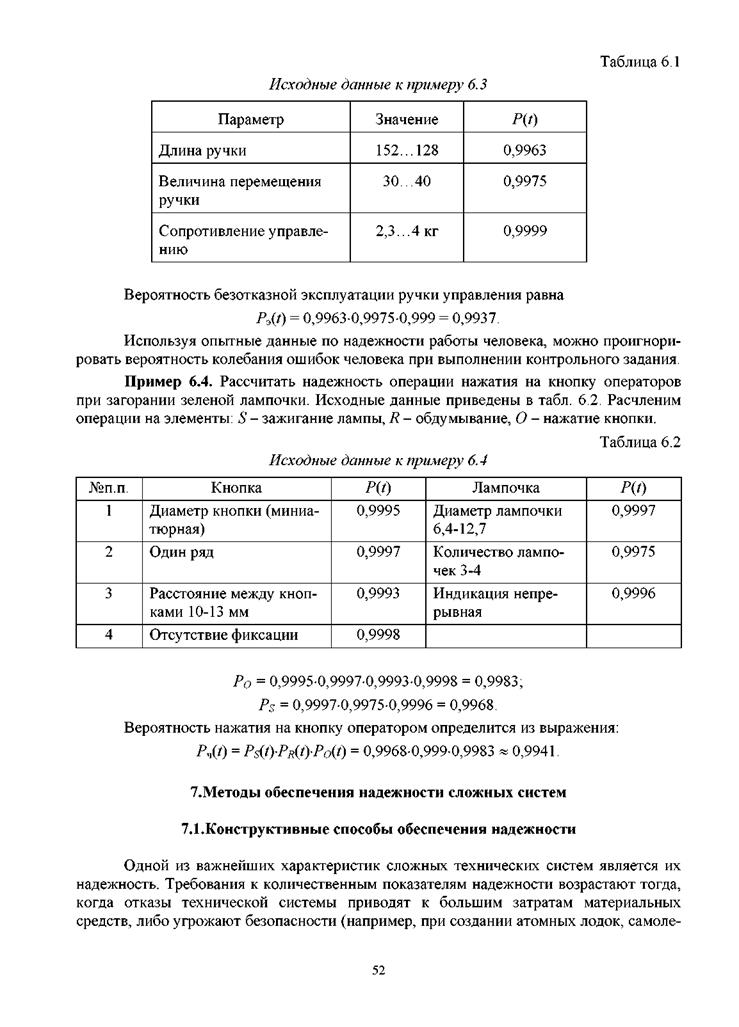

На этапе проектирования производится оценка надежности человека, машины и системы человек-машина в целом. В качестве руководства при выборе конкретного ти-па органа управления индикаторов и т.д. используются опытные данные по надежно-сти. Каждый орган управления и индикатор имеет конечное число (см. табл. 6.1) раз-мерных параметров, каждый из которых связан с оценкой надежности. Различный на-бор параметров гарантирует разную надежность работы человека. Необходимо учиты-вать, что надежность устного распоряжения или выполнения записи равна 0,9998. На-дежность мыслительных операций (принятия решения) равна 0,999.

Пример 6.3. Сконструировать ручку управления, обеспечивающую вероятность безотказной эксплуатации Р э(t) = 0,994.

|

тов или изделий военной техники). Один из разделов технического задания на разра-ботку системы - раздел, определяющий требования к надежности. В этом разделе ука-зывают количественные показатели надежности, которые необходимо подтверждать на каждом этапе создания системы.

На этапе разработки технической документации, являющейся комплектом чер-тежей, технических условий, методик и программ испытаний, выполнение научно-исследовательских расчетов, подготовки эксплуатационной документации и обеспече-ние надежности осуществляют способами рационального проектирования и расчетно-экспериментальными методами оценки надежности.

Важное место в обеспечении надежности системы занимает подбор металла, из которого конструируют силовые узлы металлоконструкций, так как от несущих конст-рукций зависит надежность и долговечность изделия. Для изделий, работающих в ста-ционарных условиях, чаще всего используют обычные углеродистые стали, а для изде-лий, работающих в условиях переменных нагрузок с высокой интенсивностью, — вы-соколегированные. В зависимости от внешних воздействующих факторов и условий нагружения подбирают соответствующие материалы с определенными характеристи-ками.

Существуют несколько методов, с помощью которых можно повысить конст-руктивную надежность сложной технической системы. Конструктивные методы повы-шения надежности предусматривают создание запасов прочности металлоконструкций, облегчение режимов работы электроавтоматики, упрощение конструкции, использова-ние стандартных деталей и узлов, обеспечение ремонтопригодности, обоснованное ис-пользование методов резервирования.

Наряду с конструктивными методами, обеспечивающими работоспособность системы, широко применяют вероятностные методы оценки ее надежности на этапах эскизного и рабочего проектирования. С целью определения количественных показате-лей надежности составляют функциональную схему и циклограмму работы системы во времени при ее эксплуатации. Более полному пониманию работы системы способству-ет принципиальная схема, в которой подробно описывают соединение узлов и элемен-тов, а также их назначение. На основании функциональной и принципиальной схем ра-боты системы составляют структурную схему надежности с указанием резервирования отдельных элементов, узлов и каналов. На основании структурной схемы надежности составляют перечень элементов и узлов с указанием интенсивностей отказов, взятых из справочной литературы или полученных по результатам испытаний или эксплуатации. Далее на основании исходных данных выполняют расчет проектной надежности систе-мы.

Анализ и прогнозирование надежности на стадии проектирования дает необхо-димые данные для оценки конструкции. Такой анализ проводят для каждого варианта конструкции, а также после внесения конструктивных изменений. При обнаружении конструктивных недостатков, снижающих уровень надежности системы, проводят кон-структивные изменения и корректируют техническую документацию.