Глубокое сверление отверстий выполняют с периодическим выводом сверла для его охлаждения и снятия напряжения продольного изгиба. Программирование такой обработки производится с применением постоянного цикла глубокого сверления с автоматическим разделением на проходы - L06.

|

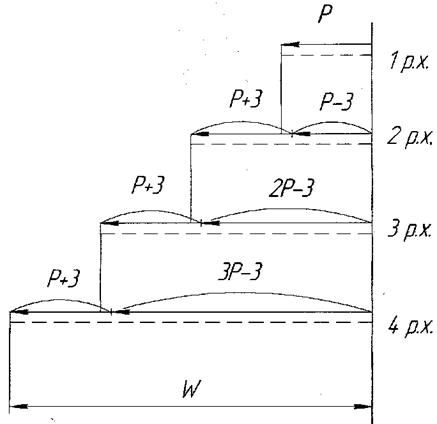

Рисунок 10 - Схема автоматического цикла глубокого сверления L06.

Структура цикла глубокого сверления имеет следующий вид:

L06, Р, W,

где Р - глубина сверления за один рабочий ход; W - общая глубина сверления.

Цикл включает перемещение на рабочей подаче на величину Р, возврат на быстром ходу в н. т., перемещение на быстром ходу в точку, отстающую от точки предыдущего сверления на 3 мм, перемещение на рабочей подаче на величину (Р+3) мм и т. д. до достижения требуемой глубины сверления W (рис.10). Фрагмент УП для глубокого сверления приведен ниже:

N007 S2 400 F0.35 Т2* Второй диапазон, п =400 мин -1, S =0,35 мм/об

N008 Х0 Z6 Е* Подход к н. т. цикла

N009 L06 Р45 W - 180* Сверление на глубину 45мм за один проход

(общий путь прохода сверла 180мм)

N010 М02* Конец программы.

ЦИКЛ НАРЕЗАНИЯ РЕЗЬБЫ МЕТЧИКОМ ИЛИ ПЛАШКОЙ L07.

Для программирования нарезания внутренней резьбы метчиком, а наружной резьбы плашкой применяют постоянный цикл L07.

Структура цикла имеет следующий вид:

L07, F, W,

где F - шаг резьбы, мм; W - общий путь прохода инструмента (с учетом воздушного зазора и перебега).

Цикл включает следующие действия: перемещение на величину W при подаче, равной шагу F; реверс шпинделя; возврат в н. т.

Фрагмент УП нарезания резьбы метчиком приведен ниже:

...N015 S2 120 Т3* Второй диапазон, п = 120 мин-1; вызов метчика

на рабочую позицию.

N016 Х0 Z3 Е* Подход к н. т. цикла

N017 L07 Fl,5 W- 53* Нарезание резьбы с шагом 1,5 мм на длину 50 мм

N018 М02* Конец программы.

ЦИКЛЫ МНОГОПРОХОДНОЙ ЧЕРНОВОЙ ОБРАБОТКИ L08, L09.

Многопроходная обработка цилиндрических заготовок или заготовок с контуром, близким к конечному, например, поковок, с автоматическим разделением на проходы программируется соответственно циклам L08 и L09.

Структура постоянных циклов L08 и L09 имеет следующий вид:

L08 (L09), А, Р,

где А - припуск под чистовую обработку в мм (если чистовой рабочий ход не задается, то А = 0); Р - максимальная глубина резания, мм, за один рабочий ход (на сторону).

Циклы L08 и L09 применяют при обработке деталей с увеличивающимся в случае наружной обработки или уменьшающимся при внутренней обработке диаметром. После программирования кадра, содержащего эти циклы, необходимо запрограммировать описание конечного контура детали, которое может состоять из одного или нескольких кадров, но не более пятнадцати.

Кадры с фасками и галтелями считаются за два.

Деталь описывают в сторону шпинделя. Признаком окончания описания детали служит функция M17. Припуск под чистовую обработку по оси Z определяется путем деления заданного припуска по диаметру на четыре.

Начальной точкой цикла L08 является начало заготовки.

|

Рисунок 11 - Схема к программированию обработки наружного контура ступенчатого.

Управляющая программа для обработки ступенчатого цилиндрического валика по циклу L08 (рис. 11) приведена ниже:

N001 S2 500 F0,3 T1 * Второй диапазон, п = 500 мин -1, S = 0,3

мм/об; резцедержатель устанавливают в

первую позицию

N002 Х80 Z2 Е* Быстрый подход к н. т. цикла

N003 Z0* Подвод к н. т. цикла

N004 L08 А0 Р5* Многопроходная обработка (припуск под

чистовую обработку А0, глубина резания

5мм)

N005 Х20 С2* Обработка фаски 2 х 45 (точка 2)

N006 Z - 50* Подвод в точку 3

N007X40* Подвод в точку 4

N008 Z - 110 Q-3* Обработка галтели R3 (точка 5)

N009 Х84 M17* Отвод в точку 6, конец описания детали

N010 М02* Конец программы, возврат в и. т.

Для определения значения координат начальной точки цикла L09 необходимо сначала вычислить величины максимальных припусков по длине на сторону и диаметру. Если учетверенный припуск по длине больше припуска по диаметру, то координату Х и.т. находят как сумму диаметра правого торца и учетверенного припуска по длине, а координату Z и.т. - как сумму координат Z торца и припуска по длине на сторону.

|

Рисунок 12 - Схема к программированию наружного точения канавки (цикл L09).

Когда учетверенный припуск по длине на сторону меньше, чем припуск по диаметру, то координатой Х и.т. является сумма диаметра правого торца и припуска по диаметру, а координатой Z и.т. - сумма координаты Z торца и припуска по диаметру деленному на четыре.

Например, для заготовки (рис. 12) учетверенный припуск по длине на сторону равен 20 мм, т.е. больше припуска по диаметру. Следовательно, координата Х и.т. будет равна 80 мм (60+20=80мм), а координата Z и.т. = 5мм.

Если конечный контур детали начинается с фаски, галтели или конуса, необходимо программировать перед циклом L09 условную цилиндрическую ступень на длине припуска по координатам X и Z (см. рис. 12).

Управляющая программа для обработки цилиндрической ступени в случае применения цикла L09 (см. рис.12) имеет вид:

N001 S2 600 F0.5 Т1 * Задание технологических параметров

N002 Х80 Z5 Е М08* Подход резца к начальной точке цикла

L09, включение подачи СОЖ

N003 G10* Задание постоянной скорости резания

N004 L09 А0 РЗ* Задание максимальной глубины резания

3 мм на радиус

N005X56*} Условная цилиндрическая

N006 Z0* } ступень

N007 Х60 С2* Программирование фаски 2 х 45

N008 Z-40 Q-3* Обработка Ø 60мм и галтели R3 mm

N009 X100 * Подрезание уступа до 100мм

N010 Z-108 * Обработка Ø100мм

N011 XI14 Ml7* Подрезание уступа до Ø 114мм. Конец

описания детали

N012 Z0 Е* Отход по оси Z на координату Z = 0

N013 Х62 Е* Подвод по оси X на координату Х62

N014 XQ F0,25* Подрезание торца

N015 Z1 E M09* Отход на координату Z = 1, выключение

подачи СОЖ

N016 М02* Конец программы.