Сталь 40ХН ГОСТ 4543-71

Химический состав стали или сплава собственного производства определяется по плавочной (ковшевой) пробе, отбираемой при разливке стали в соответствии с ГОСТ 7565-81, а химический состав и марка стали проката — по сертификату металлургического завода. Химический анализ выполняют в соответствии с ГОСТ 12344-78 — ГОСТ 12365-84.

Химический состав, % (ГОСТ 4543-71)

| C | Si | Mn | Cr | Ni | P | S | Cu |

| не более | |||||||

| 0.36-0.44 | 0.17-0.37 | 0.5-0.8 | 0.45-0.75 | 1.00-1.40 | 0.035 | 0.035 | 0.30 |

Стандартные справочные данные по механическим свойствам при 20°С проката, поковок и отливок, являются минимальными и должны гарантироваться при выполнении установленной технологии. За сечение поковки или отливки принимают ее расчетную толщину (диаметр) под термообработку.

Характеристики механических свойств поковок получены при испытании продольных образцов. При испытании тангенциальных, поперечных и радиальных образцов допускается снижение норм механических свойств в соответствии с ГОСТ 8479—70.

Уровень механических свойств поковок из конструкционных марок сталей (приложение № 1 ГОСТ 8479-70) приведен в соответствии с требованиями ГОСТ 8479—70 для соответствующей категории прочности. Механические свойства поковок из марок сталей, не вошедших в приложение № 1 ГОСТ 8479-70, даны на основании обобщения опыта заводов в соответствии с отраслевыми техническими условиями.

Объем, нормы и порядок контроля механических свойств и приемки поковок устанавливаются в соответствии с ГОСТ 8479-70.

Показатели механических свойств отливок относятся к образцам, вырезанным из отдельно отливаемых пробных брусков или приливных проб после их соответствующей термообработки, и характеризуют свойства термообработанных по тому же режиму отливок со стенками толщиной до 100 мм. Нормы механических свойств отливки со стенками толщиной более 100 мм в необходимых случаях должны устанавливаться техническими условиями. Объем, нормы и порядок контроля и приемки отливок устанавливаются в соответствии с требованиями ГОСТ 977-75 и ГОСТ 2176-77.

Приведенные режимы термической обработки, ковки и других технологических процессов являются рекомендуемыми и могут корректироваться заводскими технологами в зависимости от химического состава плавки, требований, предъявляемых к обрабатываемым поковкам или отливкам, производственного оборудования и др.

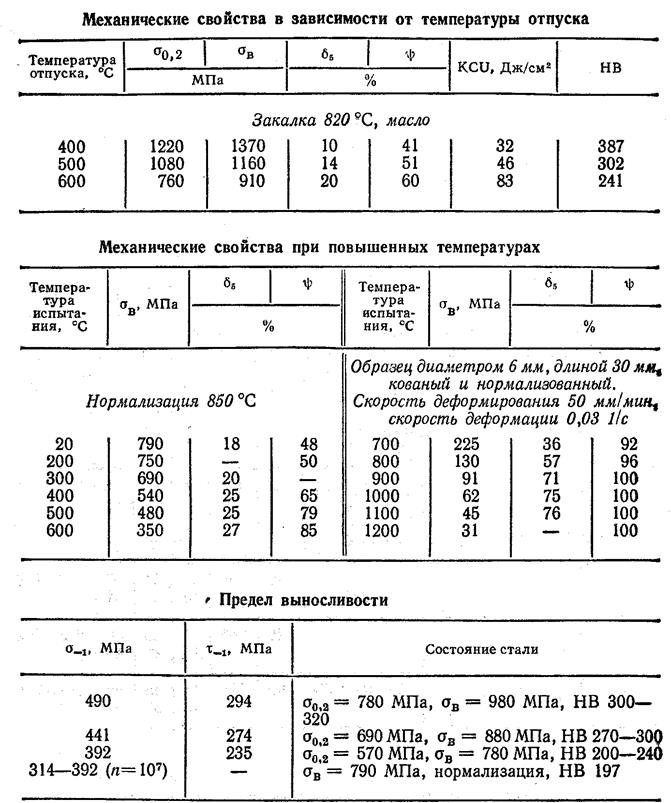

Испытания на растяжение проводят в соответствии с ГОСТ 1497—84, на ударный изгиб — по ГОСТ 9454-78, усталостные испытания — по ГОСТ 25.502-79. Значения пределов выносливости даны с указанием базы испытания (числа циклов), а также в зависимости от предела текучести, временного сопротивления разрыву и твердости.

Механические свойства в зависимости от температуры испытания приведены по результатам испытаний на ударный изгиб при отрицательных температурах (ГОСТ 9454-78) и на растяжение при повышенных температурах (ГОСТ 9651-84).

Результаты испытаний на длительную прочность и ползучесть указаны по ГОСТ 3248-60 и ГОСТ 10145-62.

Улучшаемыми конструкционными сталями называют, стали, используемые после закалки и высокого отпуска (улучшения). Стали содержат (0.3-0.5)% С, и их подвергают закалке при (820-880)°С (в зависимости от состава) в масле (крупные детали охлаждают в воде) и высокому отпуску при (550-680)°С. После такой обработки структура стали – сорбит. Стали должны иметь высокий предел текучести, малую чувствительность к концентраторам напряжений, а в изделиях, работающих при многократно прилагаемых нагрузках - высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали должны обладать хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

Улучшаемыми конструкционными сталями называют, стали, используемые после закалки и высокого отпуска (улучшения). Стали содержат (0.3-0.5)% С, и их подвергают закалке при (820-880)°С (в зависимости от состава) в масле (крупные детали охлаждают в воде) и высокому отпуску при (550-680)°С. После такой обработки структура стали – сорбит. Стали должны иметь высокий предел текучести, малую чувствительность к концентраторам напряжений, а в изделиях, работающих при многократно прилагаемых нагрузках - высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали должны обладать хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

Порог хладноломкости

tн=-100°С – температура, ниже которой излом полностью хрупкий.

tв=-30°С – температура, выше которой излом полностью вязкий.

Жаростойкость по ГОСТ 6130-71 определяется глубиной проникновения коррозии, выраженной в миллиметрах в год, при соответствующих условиях (среды, температуры и длительности испытания).

Жаростойкость по ГОСТ 6130-71 определяется глубиной проникновения коррозии, выраженной в миллиметрах в год, при соответствующих условиях (среды, температуры и длительности испытания).

Все данные по коррозионной стойкости указаны в соответствии с ГОСТ 9.908-85 по глубине проникновения коррозии на допустимую (заданную) глубину с учетом влияния среды, температуры, длительности испытания. Коррозионная стойкость металла оценивается по скорости проникновения коррозии металла, т. е. уменьшению толщины металла вследствие коррозии, выраженному в линейных единицах, к единице времени (мм/год).

При подборе конструкционных материалов следует учитывать, что скорость точечной коррозии на сталях, которые подвержены этому виду разрушения, как правило, в несколько раз превышает скорость общей коррозии.

Технологические свойства

Свариваемость стали и сплавов является комплексной характеристикой стали, определяющейся технологическими трудностями, возникающими при сварке, и эксплуатационной надежностью сварных соединений.

В зависимости от сложности технологических приемов, устраняющих возможность образования трещин при сварке и обеспечивающих получение сварного соединения требуемого качества, стали условно разделяют на четыре группы по свариваемости:

1) стали, свариваемые без ограничения (сварка производится без подогрева и без последующей термообработки);

2) ограниченно свариваемые стали (сварка возможна при подогреве до 100—120 °С и последующей термообработке);

3) трудносвариваемые стали (для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200— 300 °С при сварке, термообработка после сварки — отжиг);

4) стали, не применяемые для сварных конструкций.

Свариваемость – трудносвариваемая. РДС, АДС под флюсом, ЭШС. Необходимы подогрев и последующая термообработка.

Общепринята оценка характеристик литейных свойств в виде относительных величин коэффициентов, равных отношению показателей для исследуемого и эталонного сплавов, определенных по единым методикам. В качестве эталонной принята сталь марки ЗОЛ. Технологичность оценена следующими показателями:

жидкотекучести Кж. т. (отношение значений жидкотекучести данной стали и эталонной);

трещиноустойчивости Кт. у. (отношение значений трещиноустойчивости данной стали и эталонной);

склонности стали к образованию усадочных раковин Ку. р. (отношение объема усадочной раковины в отливках из данной стали и эталонной);

склонности стали к образованию усадочной пористости Ку. п. (отношение пористой зоны в отливках из данной стали и эталон-вой).

Жидкотекучесть определена по спиралевидной пробе по ГОСТ 16438—70. Длина залитой спирали в сантиметрах выражает жидкотекучесть сплава.

Склонность стали к образованию усадочных раковин и пор определена на цилиндрическом образце, переходящем в верхней части в усеченный конус; усадочная пористость — по ширине пористой зоны; трещиноустойчивость — на приборе конструкции ЦНИИТМаша. Прибор показывает стойкость стали против образования горячих трещин, которые образуются вследствие заторможенной усадки образцов. Литейные свойства определены при температуре начала затвердевания слитка 50—70 °С.

Механические свойства отливок, поставляемых по ГОСТ 977-75, приведены для отливок II и III групп.

Ковочные свойства оцениваются механическими свойствами в зависимости от температуры испытания в интервале ковочных температур, температурными параметрами ковки и условиями охлаждения преимущественно крупных поковок, получаемых из слитков или заготовок.

Приведенные температурные интервалы ковки являются наиболее широкими, а режимы охлаждения — ускоренными, которые достигнуты на отдельных заводах. Использование на других заводах, а также назначение рациональной температуры нагрева металла и условий охлаждения поковок возможно только после предварительного опробования и соответствующей корректировки с учетом местных условий, металлургической технологии, объема ковочных работ, размера поковок, величины садки, состояния печного оборудования и др. Рекомендуемые условия охлаждения металла после ковки в ряде случаев не заменяют режимов предварительной термообработки поковок.

Указанные рекомендации составлены на основании действующих заводских технологических инструкций и нормалей, а механические свойства при ковочных температурах — по данным литературных источников и результатов исследований, проведенных в ЦНИИТМаше, УЗТМ, УПИ и других организациях.

Температура ковки: начала - 1250°С, конца – 830°С.

Сечения до 50 мм охлаждаются на воздухе, от 51 до 200 мм – охлаждение в мульде, от 201 до 300 мм – с печью.

Обрабатываемость стали и сплавов резанием определена для условий получистового точения без охлаждения по чистому металлу резцами, оснащенными твердыми сплавами Т5К10, ВК8 (для аустенитных сталей и сплавов на нежелезной основе), и резцами из быстрорежущей стали Р18, Р12 (для углеродистых и легированных сталей) при постоянных значениях глубины резания 1, 5 мм, подачи 0, 2 мм/об и главного угла в плане резцов φ = 60°.

Обрабатываемость резанием

В горячекатаном состоянии при НВ 166-170 и σв=690 МПа; Кν тв.спл=1.0; Кν б.ст=0.9.

Кν=1.0 (0.9) – без скобок Кν – для резца, оснащенного твердым сплавом, в скобках – для резца из быстрорежущей стали (Р12, Р18); Кν – определен относительно стали 45 (НВ 179), скорость резания которой принята за единицу.

Прокаливаемость по ГОСТ 5657—69 приведена в виде таблиц полос прокаливаемое (минимальное и максимальное значения твердости в зависимости от расстояния от охлаждаемого участка). Кроме того, приведены критические диаметры при закалке в масле и в воде при определенном количестве мартенсита в структуре.

Прокаливаемость

Твердость, HRCэ

| Расстояние от торца, (мм). | |||||||||

| 1.3 | 3.0 | 4.5 | 6.0 | 9.0 | 12.0 | 15.0 | 21.0 | 27.0 | 33.0 |

| 52.2-58.5 | 51.5-58.0 | 49.5-57 | 48-56 | 41.5-54.5 | 35.5-49 | 32.3-43.5 | 28-37.5 | 26.5-33.5 | 26-31.5 |

| Количество мартенсита; (%) | Критическая твердость; HRCэ | Критический диаметр; (мм) | |

| В воде | В масле | ||

| 44-47 | 60-112 | 34-76 | |

| 50-53 | 40-86 | 18-56 |

По склонности к образованию флокенов (флокеночувствительность) деформируемые стали условно разбиты на четыре группы:

o нефлокеночувствительные

o малофлокеночувствительные

o флокено-чувствительные

o повышенной флокеночувствительности.

Флокеночувствительность – повышено чувствительна.

Склонность к отпускной хрупкости стали проявляется в снижении ударной вязкости при медленном охлаждении после высокого отпуска или при длительных выдержках в интервале температур 450—600 °С. Стали условно разбиты на три группы:

o не склонные к отпускной хрупкости

o малосклонны

o склонны

Склонность к отпускной хрупкости – склонна.

Итак, благодаря большой устойчивости переохлажденного аустенита, хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при вибрационных и динамических нагрузках. Никель, особенно в сочетании с молибденом, сильно снижает порог хладноломкости. Чем выше содержание никеля, тем ниже допустимая температура применения стали и выше ее сопротивление хрупкому разрушению.

В улучшаемые стали, рекомендуется вводить ≤3.0% Ni. При большем содержании никеля получается много остаточного аустенита.

Для тяжелонагруженных деталей с диаметром сечения до 70 мм используют хромоникелевые стали 40ХН; 45ХН; 50ХН, обладающие высокими механическими свойствами.