Процесс сушки в бытовых условиях заключается в удалении воды из пористых материалов. Сушка материалов других видов, как и удаление различных органических растворителей, в быту требуется крайне редко. Поэтому при создании бытовой техники для сушки белья учитывают только процесс удаления воды. Сушку можно проводить как при атмосферном давлении, так и в. вакууме, однако последнее технически сложно, малоэкономично, хотя и более эффективно.

Для оптимизации процесса сушки, а также при разработке сушильных машин необходимо знание тепловых свойств тканей (см. 4.1.1).

При сушке ткань обдувается потоком нагретого воздуха. Количество теплоты  , проходящее из среды с температурой

, проходящее из среды с температурой  в среду с температурой

в среду с температурой  через изолирующий слой толщины

через изолирующий слой толщины  и площадью

и площадью  за время

за время  :

:

,

,

где  – теплопроводность,

– теплопроводность,  .

.

Теплопроводность  характеризует, какое количество теплоты проходит через материал толщиной 1 м, площадью 1

характеризует, какое количество теплоты проходит через материал толщиной 1 м, площадью 1  , в течение 1 ч при разности температур в 1

, в течение 1 ч при разности температур в 1  :

:

.

.

Так как текстильные материалы имеют различную толщину, то вводят коэффициент теплопередачи  :

:

.

.

Для некоторых материалов значения  таковы: вода – 0,50, воздух – 0,02, шерсть – 0,03, шелк – 0,04, лен – 0,04, хлопок – 0,05.

таковы: вода – 0,50, воздух – 0,02, шерсть – 0,03, шелк – 0,04, лен – 0,04, хлопок – 0,05.

Поскольку текстильные материалы имеют пористое строение с воздушными прослойками между отдельными волокнами и нитями, их тепловое сопротивление мало зависит не столько от вида волокон, сколько от их строения (пористости). Следует знать, что теплопроводность воздуха меньше теплопроводности волокон. Если поры мелкие и «задерживают» воздух, то тепловое сопротивление таких материалов высокое, т. е. материал является ячеечной структурой для хранения теплоизолирующего воздуха. Если поры крупные и сквозные, то они не препятствуют свободному перемещению воздуха и теплоизолирующие свойства материала ухудшаются.

Теплоемкость влажной ткани, содержащей 1 кг сухой ткани:

,

,

где  – теплоемкость сухой ткани, в расчетах принимаются

– теплоемкость сухой ткани, в расчетах принимаются  =0,33

=0,33  ;

;

– влажность ткани (масса воды, приходящаяся на единицу массы абсолютно сухой ткани), %.

– влажность ткани (масса воды, приходящаяся на единицу массы абсолютно сухой ткани), %.

По способу передачи теплоты для удаления влаги сушка может быть контактной, радиационной (инфракрасными лучами), токами высокой частоты и конвективной. Конвективный способ получил наибольшее распространение. При этом способе теплота передается непосредственно от теплоносителя (воздуха) к высушиваемому материалу. Мы рассмотрим только конвективный способ сушки.

Рассмотрим виды связи влаги с тканью и процессы ее удаления из ткани. По характеру связи влаги с тканью различают физико-механическую (макро- и микрокапиллярную), физико-химическую (абсорбционно и осмотически связанную) и химическую связи.

Макрокапиллярная влага находится в мелких капиллярах, заполняемых при смачивании, а также при поглощении (адсорбции) из влажного воздуха. Адсорбционная влага прочно удерживается на поверхности и в порах материала. Значительная часть этой влаги может быть удалена механическим путем. Осмотически связанная влага (влага набухания) находится внутри клеток и после химической является наиболее прочно связанной с материалом. Химическая влага входит в состав молекул вещества и не удаляется, так как это приводит к разрушению материала.

В процессе сушки из ткани испаряется поверхностная влага, в результате чего в материале начинается движение влаги от центра к периферии элементарных частиц. Поскольку перемещение влаги из глубины ткани к ее поверхности в основном определяется разностью концентрации влаги, а разность концентрации увеличивается с понижением влажности на поверхности материала, то внешние факторы (температура, относительная влажность и барометрическое давление воздуха) при конвекционной сушке одновременно влияют на внутреннюю диффузию влаги в процессе сушки. Наибольшее влияние в этом случае оказывает температура воздуха. Значения влажности некоторых видов ткани при нормальных условиях приведены в таблице (таблица 17).

Таблица 17

Влажность различных тканей при температуре 20

и относительной влажности воздуха 60-65 %

| Ткань | Влажность, % | Ткань | Влажность, % |

| Шерсть | 13–18 | Хлопок | 6,5–8,5 |

| Лен | 13–14 | Ацетат | 5,7–6,5 |

| Вискоза | 11,5–13,5 | Капрон | 3,5–4,5 |

| Шелк | 8–9 | Лавсан | 0,4–0,5 |

Процесс увлажнения и сушки ведет к изменению качества ткани: прежде всего изменяется структура волокон. Проникновение молекул воды в волокна ткани вызывает их набухание. При этом резко проявляется анизотропия волокон. Поскольку структурные элементы располагаются в основном вдоль продольной оси волокон, набухание в поперечном направлении оказывается большим. Иногда наблюдается сокращение волокон, когда увеличивающиеся при набухании волокна, сокращаясь при сушке, не принимают первоначальные размеры. Для сохранения свойств ткани в процессе ее сушки для каждого вида необходимо определять оптимальный технологический режим обработки. Технология сушки является решающим фактором сохранения свойств ткани и ее качества.

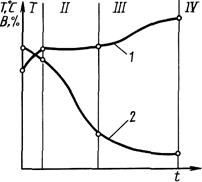

Теория процесса сушки базируется на тепло- и массообмене при фазовых превращениях и на физических явлениях связи влаги с тканевыми материалами. Сложность заключается в том, что нельзя определить резкую границу между видами связи влаги с волокном ткани. Одна форма связи постепенно уменьшается, а другая начинает преобладать. Графически процесс сушки изображен на рис. 109. В зоне  происходит нагрев материала (кривая 1) и медленное уменьшение влагосодержания (кривая 2 ). В зоне

происходит нагрев материала (кривая 1) и медленное уменьшение влагосодержания (кривая 2 ). В зоне  начинается поверхностное испарение влаги, температура ткани практически постоянная, а влагосодержание будет уменьшаться по линейному закону (скорость сушки постоянная). В зоне

начинается поверхностное испарение влаги, температура ткани практически постоянная, а влагосодержание будет уменьшаться по линейному закону (скорость сушки постоянная). В зоне  (осмотическое испарение) температура поверхности материала увеличивается, а скорость сушки уменьшается. Температура в центре волокна ткани повышается, но температурная кривая в этой точке несколько отстает от температурной кривой на поверхности волокна. Таким образом, внутри тканевого материала возникает температурный градиент, который снижается и при достижении равновесного влагосодержания становится равным нулю.

(осмотическое испарение) температура поверхности материала увеличивается, а скорость сушки уменьшается. Температура в центре волокна ткани повышается, но температурная кривая в этой точке несколько отстает от температурной кривой на поверхности волокна. Таким образом, внутри тканевого материала возникает температурный градиент, который снижается и при достижении равновесного влагосодержания становится равным нулю.

Рис. 109. Изменение температуры и влажности ткани в процессе сушки

Период сушки с повышением температуры ткани и непрерывным уменьшением скорости сушки называют периодом падающей скорости. Влагосодержание на стыке зон  и

и  называют критическим. Начиная с критического влагосодержания, температура ткани повышается, достигая при этом температуры окружающей среды. В зоне

называют критическим. Начиная с критического влагосодержания, температура ткани повышается, достигая при этом температуры окружающей среды. В зоне  при испарении химически связанной влаги наступает разрушение тканевого материала.

при испарении химически связанной влаги наступает разрушение тканевого материала.

При конструировании бельесушильных машин необходимо выбирать оптимальные параметры сушильного агента – воздуха: его температуру, влагосодержание и скорость движения. Температура сушильного агента сильно сказывается на времени сушки. Время сушки в период постоянной ее скорости:

,

,

где  – коэффициент сушки, определяющий количество испаряемой влаги на 1 кг сухой ткани;

– коэффициент сушки, определяющий количество испаряемой влаги на 1 кг сухой ткани;  и

и  – влагосодержание в конце зон

– влагосодержание в конце зон  и

и  .

.

Время сушки в период падающей скорости:

,

,

где  – равновесная влажность.

– равновесная влажность.

Общая продолжительность сушки составляет:

.

.

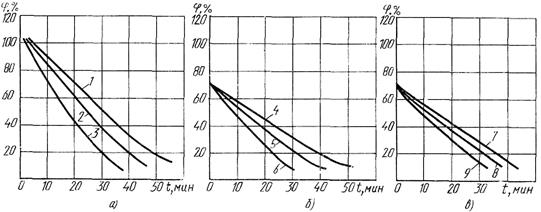

На рис. 110, а приведены кривые сушки хлопчатобумажной ткани с начальной влажностью 105% при скорости теплоносителя 1,5 м/с и температуре 40, 60 и 75  . Как видно, при увеличении температуры сушильного агента с 40 до 75

. Как видно, при увеличении температуры сушильного агента с 40 до 75  снижается время сушки с 55 до 35 мин. Отсюда вытекает целесообразность максимального повышения температуры агента. Однако следует помнить, что с увеличением температуры повышаются энергопотребление и стоимость сушки. Кроме того, высокая температура теплоносителя негативно влияет на физико-механические свойства текстильного материала.

снижается время сушки с 55 до 35 мин. Отсюда вытекает целесообразность максимального повышения температуры агента. Однако следует помнить, что с увеличением температуры повышаются энергопотребление и стоимость сушки. Кроме того, высокая температура теплоносителя негативно влияет на физико-механические свойства текстильного материала.

Рис. 110. Зависимость влагосодержания:

а – от времени сушки при различных температурах; б – от скорости теплоносителя;

в – от влажности теплоносителя; 1 – 40  ; 2 – 56

; 2 – 56  ; 3 – 75

; 3 – 75  ; 4 – 0,5 м/с; 5 – 1,0 м/с;

; 4 – 0,5 м/с; 5 – 1,0 м/с;

6 – 1,5 м/с; 7 – 1,5 г/кг; 8 – 3,0 г/кг; 9 – 9,0 г/кг

Влияние скорости теплоносителя на процесс сушки хлопчатобумажной ткани с начальной влажностью 70 % при температуре 73  и скоростях (0,5–1,0–1,5) м/с показано на рис. 110, б. Из графика видно, что время сушки сокращается примерно в 1,5 раза при скорости теплоносителя 1,5 м/с по сравнению со временем сушки при скорости теплоносителя 0,5 м/с. Повышение скорости теплоносителя свыше 1,5 м/с ускоряет процесс сушки, но ведет к чрезмерным затратам энергии (дополнительные нагреватели, увеличение мощности вентилятора).

и скоростях (0,5–1,0–1,5) м/с показано на рис. 110, б. Из графика видно, что время сушки сокращается примерно в 1,5 раза при скорости теплоносителя 1,5 м/с по сравнению со временем сушки при скорости теплоносителя 0,5 м/с. Повышение скорости теплоносителя свыше 1,5 м/с ускоряет процесс сушки, но ведет к чрезмерным затратам энергии (дополнительные нагреватели, увеличение мощности вентилятора).

Влияние влагосодержания теплоносителя на процесс показано на рис. 110, в. Анализ кривых сушки показывает, что незначительное повышение влагосодержания ведет к существенному замедлению процесса сушки. Указанные особенности следует учитывать при проектировании бельесушильных машин.

Тепловой баланс бельесушильных машин:

.

.

Получаемое в бельесушильной машине тепло расходуется на нагрев ткани до заданной температуры ( ); нагрев влаги, удаляемой из ткани (

); нагрев влаги, удаляемой из ткани ( ); испарение влаги (

); испарение влаги ( ), нагрев деталей машины (

), нагрев деталей машины ( ); нагрев воздуха, удаляемого из машины (

); нагрев воздуха, удаляемого из машины ( ).

).

Опыт показывает, что на составляющие  и

и  идет незначительное количество теплоты, поэтому им можно пренебречь. Тогда уравнение теплового баланса в процессе сушки ткани можно записать в виде:

идет незначительное количество теплоты, поэтому им можно пренебречь. Тогда уравнение теплового баланса в процессе сушки ткани можно записать в виде:

.

.

Количество теплоты, необходимое для нагрева массы влажной ткани от теплоты  окружающей среды до максимально допустимой

окружающей среды до максимально допустимой  (конечной), для данного вида ткани:

(конечной), для данного вида ткани:

,

,

где  – масса ткани;

– масса ткани;  – удельная теплоемкость сухой ткани.

– удельная теплоемкость сухой ткани.

Количество теплоты, необходимое для нагрева влаги от температуры окружающей среды до 100  :

:

,

,

где  и

и  – остаточная влажность до сушки и после сушки;

– остаточная влажность до сушки и после сушки;  – удельная теплоемкость воды.

– удельная теплоемкость воды.

Количество теплоты, необходимое для испарения влаги из белья:

,

,

где  – масса испаренной воды;

– масса испаренной воды;  – теплота парообразования;

– теплота парообразования;  (

( – температура испарения в период постоянной скорости сушки).

– температура испарения в период постоянной скорости сушки).

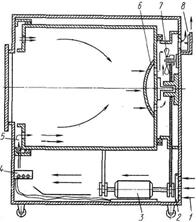

Рассмотрим расчет воздушного тракта сушильной машины, состоящего из нескольких участков, на каждом из которых происходит потеря давления воздушного потока (рис. 111).

По ходу сушильного агента можно определить следующие участки: сопротивление на входе в машину, электрические нагреватели, сопротивление входа в сушильный барабан, пухоулавливатель, сопротивления вентилятора и выходного тракта. Общую потерю давления определяют путем суммирования потерь давления на всех участках:

,

,

где  – плотность воздуха,

– плотность воздуха,  .

.

Рис. 111. Схема воздушного тракта сушильной машины:

1 – вход тракта; 2 – пухоулавливатель; 3 – электродвигатель; 4 – нагреватель;

5 – вход в барабан; 6 – сетчатый фильтр; 7 – вентилятор; 8 – выход тракта

Потери давления при внезапном расширении внутри воздушного тракта

,

,

где  и

и  – площади поперечного сечения до и после расширения;

– площади поперечного сечения до и после расширения;  – скорость воздушного потока;

– скорость воздушного потока;  – ускорение свободного падения.

– ускорение свободного падения.

Потери давления в удлинительных трубах:

,

,

где  – коэффициент трения;

– коэффициент трения;  – длина трубопровода;

– длина трубопровода;  – диаметр трубопровода.

– диаметр трубопровода.

Коэффициент трения для турбулентного потока:

,

,

где  – число Рейнольдса;

– число Рейнольдса;  – расход воздуха,

– расход воздуха,  ; d – диаметр трубопровода;

; d – диаметр трубопровода;  – коэффициент кинематической вязкости,

– коэффициент кинематической вязкости,  .

.

Для хорошего перемешивания ткани в барабане сушильной машины рекомендуется частоту вращения устанавливать несколько ниже частоты вращения сбалансированного режима. Фактор разделения следует брать примерно равным 0,8:

,

,

где  – диаметр барабана, м;

– диаметр барабана, м;  – частота вращения сушильного барабана, об/мин;

– частота вращения сушильного барабана, об/мин;  – ускорение свободного падения,

– ускорение свободного падения,  ;

;  – угловая скорость, откуда

– угловая скорость, откуда  .

.

Конвективная сушка белья во вращающемся барабане стиральной машины сопровождается непрерывной подачей к белью нагретого воздуха. Вращение барабана – обязательное условие сушки, так как при этом площадь контакта белья и горячего воздуха максимальна. Оптимальные условия сушки создаются, когда центробежная сила уравновешивает или несколько превышает (на 6 %) силу тяжести белья. Этому соответствует частота вращения барабана:

В настоящее время бытовая бельесушильная техника включает сушильные шкафы, стирально-сушильные шкафы, стирально-сушильные машины, сушильные устройства и барабанные сушильные машины.

Сушильный шкаф представляет собой металлический прямоугольный корпус с дверью на фронтальной части, внутри которого размещены штанги для развешивания белья. Вода, содержащаяся в белье, под действием потока теплого воздуха удаляется в атмосферу. Белье почти не сминается, чем облегчается глаженье. В сушильных шкафах возможна сушка белья, не прошедшего отжим (за исключением огнеопасных тканей или изделий), платьев, костюмов, сумок, портфелей, плащей, обуви, зонтов и др. Если изделия бельевые, то сушильный шкаф является также и местом хранения. Большинство шкафов с загрузкой 6–8 кг белья имеют 30 штанг длиной до 500 мм, установленных в три ряда.

По системе удаления влажного воздуха существующие шкафы делятся на шкафы с естественной тягой и шкафы с активной циркуляцией воздуха. Шкафы с естественной тягой, в которых циркуляция осуществляется снизу вверх под влиянием теплоты, получаемой от нагревательных элементов, более экономичны, так как нет дополнительных энергозатрат на вентиляционное устройство принудительной циркуляции нагретого воздуха. В шкафах с активной циркуляцией воздух движется благодаря принудительному потоку, обеспечиваемому вентиляционным устройством. Воздух направляется на нагревательные элементы и, проходя их, нагревается до температуры 50 –55 °С. В зависимости от вида изделий имеется несколько уровней нагрева. Некоторые модели имеют частичную рециркуляцию воздуха, что позволяет получить наиболее рациональное использование электроэнергии.

Стирально-сушильный шкаф построен на том же принципе, что и сушильный шкаф. Прибор основан на водоструйном способе стирки; в нем полностью автоматизирована обработка белья (стирка, сушка, гигиеническая обработка, ароматизация) и обеспечивается хранение готовых изделий. Главными недостатками этого прибора являются большие размеры и высокое удельное энергопотребление.

Стирально-сушильные барабанные машины имеют основной недостаток – низкую производительность сушки по сравнению с барабанными бельесушильными машинами аналогичного объема загрузки. За один цикл сушки обрабатывается только половина выстиранного и отжатого белья. Поэтому после отжима необходимо вынимать из барабана половину белья, которое можно высушить только во втором цикле.