На процесс стирки в активаторных стиральных машинах наряду с химическим воздействием моющих средств и температуры воды большое влияние оказывает механическое воздействие потока моющего раствора. В результате загрязнитель отделяется от ткани и уносится потоком воды.

Так как положение кома ткани в процессе стирки непрерывно изменяется, то гидродинамический процесс в стиральном баке представляет собой сложное движение, называемое перемешиванием. При этом в баке возникают два основных режима течения жидкости: ламинарное и турбулентное. Ламинарным называют гидродинамический режим, при котором элементарные частицы жидкости двигаются параллельно в направлении движения потока. Турбулентным называют гидродинамический режим, при котором возникают вихри, хаотически перемещающиеся в объеме движущейся жидкости. Если в ламинарном потоке из одного слоя в другой переходят только молекулы, то в турбулентном – элементарные массы жидкости. Поэтому для получения наибольшей эффективности с точки зрения отстирываемости необходимо создавать турбулентное движение.

В гидродинамике движение жидкостей описывают основным уравнением движения жидкости (уравнение Бернулли):

,

,

где  – потенциальная энергия положения элементарной частицы жидкости;

– потенциальная энергия положения элементарной частицы жидкости;  – потенциальная энергия давления жидкости;

– потенциальная энергия давления жидкости;  – кинетическая энергия элементарной точки жидкости.

– кинетическая энергия элементарной точки жидкости.

Если в трубопроводе установившийся процесс, то в единицу времени протекает одна и та же масса жидкости, которую определяют по уравнению непрерывного потока:

,

,

где  и

и  – сечения трубопровода;

– сечения трубопровода;  и

и  – массовые скорости в сечениях трубопровода;

– массовые скорости в сечениях трубопровода;  и

и  – плотности жидкости.

– плотности жидкости.

Исходя из этих уравнений можно сделать вывод, что при установившемся режиме движения массовые и энергетические характеристики для любого сечения трубопровода остаются постоянными.

При движении реальной жидкости необходимо учитывать потери энергии на преодоление трения и других сопротивлений. В этом случае уравнение Бернулли преобразовывают в выражение, характеризующее изменение напоров:

,

,

где  и

и  – геометрические напоры, определяемые высотой столба жидкости над рассматриваемой точкой;

– геометрические напоры, определяемые высотой столба жидкости над рассматриваемой точкой;  и

и  – пьезометрический и скоростной напоры в разных точках;

– пьезометрический и скоростной напоры в разных точках;  – потери напора.

– потери напора.

Пользуясь уравнением Бернулли,. определяют скорость, расход жидкости, напор, временные характеристики и другие параметры. Кроме того, из этих уравнений следует, что одинаковые условия течения жидкости можно создать в разных (например по размерам) установках. Условия, необходимые для создания подобных процессов, излагаются в теории подобия. Так, условием подобия двух змеевиков является соблюдение двух равенств:

и

и

где  ,

,  – длина труб;

– длина труб;  ,

,  – радиусы змеевиков;

– радиусы змеевиков;  ,

,  – диаметры труб.

– диаметры труб.

Имеется ряд чисел (критериев) подобия, названных именами ученых, сделавших большие открытия в гидродинамике и теплотехнике.

Критерий Нуссельта  определяет интенсивность конвективного теплообмена на границе стенка – жидкость. Чем интенсивнее происходит теплообмен, тем больше число

определяет интенсивность конвективного теплообмена на границе стенка – жидкость. Чем интенсивнее происходит теплообмен, тем больше число  и тем больше коэффициент теплоотдачи:

и тем больше коэффициент теплоотдачи:

,

,

где  – площадь, в границах которой происходит теплообмен;

– площадь, в границах которой происходит теплообмен;  – теплопроводность жидкости.

– теплопроводность жидкости.

Критерий Рейнольдса  определяет характер движения жидкости:

определяет характер движения жидкости:

,

,

где  – средняя скорость жидкости;

– средняя скорость жидкости;  – кинематическая вязкость жидкости.

– кинематическая вязкость жидкости.

Для стиральных машин критерий Рейнольдса может быть записан в виде:

,

,

где  и

и  , – плотность и вязкость стирального раствора;

, – плотность и вязкость стирального раствора;  – угловая скорость активатора;

– угловая скорость активатора;  – частота вращения активатора;

– частота вращения активатора;  – диаметр активатора.

– диаметр активатора.

Экспериментальные исследования показали, что при

обеспечивается интенсивное трехмерное движение жидкости, а при

обеспечивается интенсивное трехмерное движение жидкости, а при  – турбулентное движение, при котором мгновенно изменяется скорость отдельных частиц и ее направление, т. е. происходит пульсация скорости. Именно этот режим благоприятен для стирки.

– турбулентное движение, при котором мгновенно изменяется скорость отдельных частиц и ее направление, т. е. происходит пульсация скорости. Именно этот режим благоприятен для стирки.

При вращении активатора в стиральном баке цилиндрической формы возникают три основных потока моющего раствора (рис. 98): осевой  , направленный по оси вращения активатора, радиальный

, направленный по оси вращения активатора, радиальный  , направленный по радиусу активатора и тангенциальный

, направленный по радиусу активатора и тангенциальный  , направленный по касательной и окружности активатора.

, направленный по касательной и окружности активатора.

Рис. 98. Схема движения жидкости в стиральном баке с осесимметричным расположением активатора

При установившемся процессе вращения активатора в жидкости вокруг оси активатора возникает однородный цилиндрический вихрь круглого сечения с постоянной угловой скоростью (зона  , рис. 99). Теоретический диаметр вихря должен быть равен диаметру

, рис. 99). Теоретический диаметр вихря должен быть равен диаметру  активатора. Скорость частиц в вихре вдоль радиуса активатора возрастает линейно. Вне активатора цилиндрический вихрь возбуждает движение частиц жидкости вдоль линии радиуса с убывающей скоростью (зона

активатора. Скорость частиц в вихре вдоль радиуса активатора возрастает линейно. Вне активатора цилиндрический вихрь возбуждает движение частиц жидкости вдоль линии радиуса с убывающей скоростью (зона  ). Между этими двумя зонами возникает переходная зона

). Между этими двумя зонами возникает переходная зона  (радиус этой зоны

(радиус этой зоны  ). Радиус вихря определен экспериментально:

). Радиус вихря определен экспериментально:  .

.

Для потокообразования первостепенное значение имеет тангенциальная составляющая. Тангенциальная скорость в вихре  (где

(где  – угловая скорость жидкости).

– угловая скорость жидкости).

В периферийной зоне  приближенно можно считать:

приближенно можно считать:

в переходной зоне  :

:

.

.

Тангенциальная скорость достигает своего максимума при:

.

.

Рис. 99. Распределение скоростей движения частиц раствора в стиральном баке:

– зона цилиндрического однородного вихря;

– зона цилиндрического однородного вихря;  – переходная зона;

– переходная зона;  – зона падающей скорости;

– зона падающей скорости;  – активатор;

– активатор;  – теоретическое распределение скоростей;

– теоретическое распределение скоростей;  – реальное распределение скоростей

– реальное распределение скоростей

Наличие радиальной скорости жидкости на дне бака у активатора создает повышенное давление у стенки бака и разрежение в центре. Таким образом, возникает восходящий поток у стенки и ниспадающий в центре активатора. При определенных скоростях по оси вращения может образовываться воронка, которая значительно ухудшает условия трехмерного перемешивания.

Характер циркуляции зависит от соотношения размеров активатора и бака, частоты вращения активатора, а также от его формы (рис. 100). Как видно, в любом случае с осесимметричным активатором имеются условия для образования воронки. Воронка нарушает структуру потока и ткань концентрируется под нею. С увеличением глубины воронки ткань прижимается к активатору и практически не перемешивается. На рис. 101 показана зависимость глубины воронки от частоты вращения при различных размерах активатора и отражательных элементов.

Рис. 100. Образование потока при различных формах активатора:

а – диск с вертикальными лопастями; б – активатор вертикального типа; в – турбинный активатор

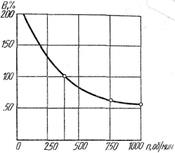

Рис. 101. Зависимость глубины воронки:

а – от частоты вращения активатора; б – от частоты вращения активатора при различном числе  отражательных элементов на баке

отражательных элементов на баке

Для уменьшения воронки применяют различного вида отражательные элементы, которые создают локальные завихрения по периметру бака. Однако отражательные элементы увеличивают сопротивление потока, что приводит к увеличению потребляемой мощности. На рис. 102 видно, что уменьшение глубины воронки в 2 раза ведет к увеличению потребляемой мощности также в 2 раза. Кроме того, при плоском дне бака потребляемая мощность больше, чем в машинах с полуцилиндрическим или сферическим дном. При увеличении высоты жидкости над активатором потребляемая мощность также увеличивается.

Поэтому стараются не использовать осесимметричное расположение активатора, а применять боковое его расположение или несколько активаторов (рис. 103).

Рис. 102. Зависимость потребляемой мощности от частоты вращения активатора при различных количествах отражательных элементов на баке

Рис. 103. Несимметричное расположение активатора:

а – боковое; б – наклонное

По экспериментальным данным перегородки на крышке бака повышают отстирываемость на 6– 9%. Кроме этого, применение ребер в крышке дает возможность ликвидировать воронку при меньших затратах мощности, чем при установке их на внутренней поверхности бака. Оптимальной высотой ребер на крышке является такая, при которой, если отсутствует активация, ребра касаются поверхности раствора.

В машинах с цилиндрическим баком активатор располагают наклонно, в машинах с прямоугольным баком – сбоку. Осесимметрично располагают активатор в машинах с несимметричным баком, что уменьшает воронкообразование, а также в машинах, в которых стиральный бак совмещен с центрифугой.

Теория отжима белья

После стирки влажность ткани составляет 200– 250 %. В процессе отжима и сушки степень влажности ткани необходимо довести до 17– 20 %.

Удаление влаги из ткани в стиральных машинах осуществляется путем прессования валками или центрифугированием. Валки применяют в машинах типа СМР. В полуавтоматических и автоматических машинах используют центрифуги.

Процесс центрифугирования можно разделить на два этапа. На первом этапе удаляется влага, находящаяся в основных и уточных переплетениях ткани, а также в промежутках между волокнами. На втором этапе удаляется влага, находящаяся в ткани, в результате сил поверхностного натяжения. После первого этапа центрифугирования влажность ткани составляет 110– 120%, после второго – 55– 65% (рис. 104). Из графика видно, что для достижения остаточной влажности 110– 120% частота вращения барабана должна быть 350– 400 об/мин, а для достижения 55– 65 % необходимо увеличить частоту вращения до 1000 об/мин. Оказывается, чтобы развить такую частоту вращения барабана и обеспечить устойчивость машины, необходимо увеличить массу машины до 100– 120 кг. Это объясняется тем, что масса влажной ткани распределяется внутри барабана неравномерно и при больших частотах вращения возникает большая центробежная сила, компенсировать которую можно, создав дополнительную массу.

Рис. 104. Зависимость остаточной влажности от частоты вращения барабана центрифуги с горизонтальной осью вращения

Для повышения частоты до 800– 1000 об/мин необходимо применять мягкую систему подвески, которая может быть выполнена с применением пружин и фрикционов, пружинно-фрикционных гидравлических амортизаторов и др. Такие системы значительно усложняют конструкцию машины и повышают ее стоимость. Поэтому используют различные специальные способы выхода на режим отжима с заданной частотой. К таким способам относится, например, прерывистый отжим, состоящий из нескольких простых фаз отжима, прерываемых во времени для обеспечения равномерного распределения массы ткани вдоль обечайки барабана. Анализ автоматических барабанных машин показал, что способы выхода на максимальную частоту вращения можно сгруппировать следующим образом (рис. 105):

1) линейный отжим – в различных машинах отличается только крутизной линии  :

:  ;

;

2) ступенчатый отжим – отжим при котором применяют различное число ступеней и их уровней; -

3) прерывистый отжим – отжим, при котором применяют различное число прерываний и их уровней.

Каждая из этих групп имеет свои модификации для хлопчатобумажной ткани, синтетической и в некоторых случаях даже для шерсти. Кроме того, в ряде машин для лучшей раскладки ткани в барабане отжим начинается при не полностью слитой воде. В некоторых машинах при одностороннем вращении барабана и частоте его вращения, соответствующей частоте вращения при стирке, производят слив воды, а затем в этом же направлении начинают отжим.

Рис. 105. Способы выхода барабана на максимальную частоту вращения:

а – линейный; б – ступенчатый; в – прерывистый;

– хлопок, лен;

– хлопок, лен;  – синтетика;

– синтетика;  – шерсть

– шерсть

В современных стиральных машинах с электронной памятью записывают несколько программ отжима от простой до сложной. В машину встраивают датчик вибраций. При превышении амплитуды вибрации бака срабатывает датчик и дает сигнал на остановку отжима с последующим переходом на другую программу отжима. Таким образом, делается перебор всех имеющихся программ, пока не произойдет равномерная раскладка и отжим. Если перебор всех заложенных программ не обеспечивает выхода на заданную частоту отжима, в бак заливается вода и делается новая попытка провести раскладку. Если и это не дает результата, на индикаторе дается сигнал оператору о необходимости произвести раскладку ткани вручную.

Отжим белья в современных автоматических барабанных стиральных машинах производится в поле центробежных сил (в центрифугах). При вращении ротора на белье и жидкость действует центробежная сила, под действием которой жидкость отделяется от белья и отводится через перфорированную стенку ротора центрифуги.

Процесс отжима в центрифуге может быть условно разделен на два периода. В первый период ткани белья уплотняются и жидкость выдавливается из промежутков между волокнами ткани. Во второй период отжима в поры ткани, освобожденные от жидкости, проникает воздух и давление ткани на жидкость становится равным нулю. В этот период отделение жидкости происходит в результате осаждения ее под действием гидростатического давления. Обезвоживанию белья противодействует всасывающая способность капилляров тканей, определяемая силами поверхностного натяжения.

Рассмотрим теоретическую модель обезвоживания белья в центрифуге (рис. 106). Введем следующие допущения:

1. Толщина слоя белья много меньше радиуса барабана центрифуги ( ).

).

2. Капилляры имеют форму радиально направленных трубок.

3. Частота вращения центрифуги постоянна.

4. Слой белья несжимаем.

5. На начальной стадии процесса вся влага находится внутри капилляров и полностью заполняет их.

6. Силой тяжести пренебрегаем.

Во время работы центрифуги на жидкость, находящуюся в капилляре, действуют центробежная сила  и сила поверхностного натяжения, препятствующая вытеснению воды из капилляра:

и сила поверхностного натяжения, препятствующая вытеснению воды из капилляра:

,

,

где  - поверхностное натяжение моющего раствора;

- поверхностное натяжение моющего раствора;  - угол смачивания волокон ткани;

- угол смачивания волокон ткани;  - диаметр капилляра.

- диаметр капилляра.

Рис. 106. Схема обезвоживания изделия в центрифуге:

а – в начальный момент; б – в конечный момент

Капилляры имеют малые проходные сечения и поэтому течение жидкости в них ламинарное. Следовательно, скорость движения воды по капилляру можно определить из уравнения Пуазёйля:

,

,

где  – перепад давлений на входе и выходе из капилляра;

– перепад давлений на входе и выходе из капилляра;  – уровень воды в капилляре.

– уровень воды в капилляре.

Перепад давлений в капилляре можно выразить как:

.

.

Полагая, что  (

( - плотность жидкости), из формул и получим:

- плотность жидкости), из формул и получим:

.

.

Подставив в, получим выражение:

Приняв  и

и  , получим дифференциальное уравнение 1–го порядка, описывающее движение жидкости в капилляре:

, получим дифференциальное уравнение 1–го порядка, описывающее движение жидкости в капилляре:

.

.

Решив дифференциальное уравнение, для начальных условий  (см. рис. 106, б) получим:

(см. рис. 106, б) получим:

Скорость движения жидкости по капилляру снизится до нуля ( ), когда

), когда  , отсюда:

, отсюда:

Очевидно, что уровень остаточной воды в капиллярах определяет степень осушки белья. Из уравнения видно, что  будет снижаться при увеличении угловой скорости и радиуса барабана центрифуги. Следует также, что уровень остаточной воды в капилляре зависит от его диаметра. В белье капилляры, образованные промежутками между волокнами и элементами структуры тканей, имеют различный диаметр, поэтому в отжатом белье нет резкой границы между сухим и влажным материалом.

будет снижаться при увеличении угловой скорости и радиуса барабана центрифуги. Следует также, что уровень остаточной воды в капилляре зависит от его диаметра. В белье капилляры, образованные промежутками между волокнами и элементами структуры тканей, имеют различный диаметр, поэтому в отжатом белье нет резкой границы между сухим и влажным материалом.

Масса жидкости, находящейся в ткани, связана с высотой заполнения капилляров:

,

,

где  – число капилляров.

– число капилляров.

Сравнивая динамику обезвоживания самых мелких капилляров с самыми крупными (рис. 107), можно полагать, что реальная ткань, содержащая капилляры разных размеров, будет терять жидкость с некоторой средней интенсивностью и до определенного уровня (кривая 3).

Рис. 107. Теоретические зависимости обезвоживания в центрифуге:

1 – мелкий капилляр; 2 – крупный капилляр; 3 – реальное белье

Определенная таким образом закономерность обезвоживания хорошо согласуется с экспериментальной зависимостью остаточной влажности от времени отжима и фактора разделения центрифуги (

рис. 108). Под остаточной влажностью понимается отношение:

,

,

где  – массы влажного и сухого белья соответственно.

– массы влажного и сухого белья соответственно.

Рис. 108. Изменение влажности хлопчатобумажного белья:

а – за цикл центрифугирования; б – в зависимости от фактора разделения (числа Фруда)

В бытовых стиральных машинах барабанного типа отжим белья производится в том же барабане, что и стирка. Угловая скорость барабана задается так, чтобы движение происходило в закритическом режиме. Закритический режим характеризуется тем, что белье равномерно распределяется по поверхности барабана и прижимается к ней центробежной силой.

Для получения белья с остаточной влажностью 45-50 % необходимо, чтобы  . В бытовых стиральных машинах обычно

. В бытовых стиральных машинах обычно  , следовательно, угловая скорость барабана при отжиме:

, следовательно, угловая скорость барабана при отжиме:

Пусковая мощность центрифуги:

,

,

где  - мощности на преодоление инерции, трения в подшипниках и сопротивления воздуха соответственно.

- мощности на преодоление инерции, трения в подшипниках и сопротивления воздуха соответственно.

- определяется по формуле;

- определяется по формуле;

,

,

где  - продолжительность пуска;

- продолжительность пуска;  ;

;  - плотность воздуха;

- плотность воздуха;  – диаметр барабана (

– диаметр барабана ( );

);  - толщина слоя белья в барабане;

- толщина слоя белья в барабане;  – внутренний диаметр цилиндра, образованного прижатым к барабану бельем (

– внутренний диаметр цилиндра, образованного прижатым к барабану бельем ( ).

).

Толщина слоя белья определяется по формуле:

,

,

где  .

.