Поликлиновые ремни (см. рис. 60, в) представляют собой бесконечные плоские ремни с продольными клиновыми ребрами на (внутренней поверхности) нижней стороне, работающие на шкивах с клиновыми канавками. По всей ширине ремня расположен высокопрочный синтетический шнуровой корд; ширина такого ремня в 1,5—2 раза меньше ширины комплекта ремней нормальных сечений при одинаковой мощности передачи. Т.е. при передаче одинаковой мощности ширина поликлинового ремня может быть примерно в два раза меньше, чем у комплекта клиновых ремней. Поликлиновые ремни предназначены для замены отдельных клиновых ремней или их комплектов с целью уменьшения габаритов.

Поликлиновые ремни (рис.65) состоят из плоской и профильной частей. В плоской части размещено несколько слоев прорезиненной ткани и ряд кордшнура из синтетических волокон. Профильная часть, образуемая продольными клиньями, состоит из резины. Обе части завулканизированы в одно целое.

Поликлиновые ремни (рис.65) состоят из плоской и профильной частей. В плоской части размещено несколько слоев прорезиненной ткани и ряд кордшнура из синтетических волокон. Профильная часть, образуемая продольными клиньями, состоит из резины. Обе части завулканизированы в одно целое.

Рис. 65. Сечение поликлинового ремня.

Поликлиновые ременные передачи не имеют большинства недостатков, присущих клиноременным, но сохраняют достоинства последних. Поликлиновые ремни имеют гибкость, сравнимую с гибкостью резинотканевых плоских ремней, поэтому они работают более плавно, минимальный диаметр малого шкива передачи можно брать меньшим, передаточные числа увеличить до и < 15, а скорость ремня v до 50 м/с. Передача обладает большой демпфирующей способностью. Т.е. эти ремни сочетают монолитность и гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней.

Клиновые и поликлиновые ремни выпускаются прорезиненными с несущим слоем из синтетических шнуров. Для шнуров корда применяют полиамидные и полиэфирные волокна, для передач с особо высокой нагрузкой — кевлар. Ремни с кордом из кевлара имеют высокую прочность, практически не вытягиваются (модуль упругости при растяжении E = 2500 МПа в отличие от E = 300... 600 МПа для корда из других волокон). Выпускаются также кордтканевые клиновые ремни с несколькими слоями ткани, они имеют меньший модуль упругости и лучше работают при ударной нагрузке.

На основании нормали изготовляют три сечения кордшнуровых поликлиновых ремней, обозначаемых К, Л и М, с числом ребер от 2 до 50, длиной ремня от 400 до 4000 мм и углом клина φ0 = 40°.

Современными стандартами предусматривается сравнительно небольшое число сечений клиновых и поликлиновых ремней. Так имеется (в порядке возрастания их размеров) семь нормальных сечений (Z, А, В, С, Д, Е, ЕО, см. рис. 63) и четыре узких сечения клиновых ремней, а также три сечения (К, Л, М) поликлиновых ремней. Для ремней этих сечений накоплен достаточный объем данных о параметрах кривых усталости. Поэтому расчет базируется одновременно на тяговой способности и долговечности ремня, определяемой кривой усталости. Исходными данными для расчета передач поликлиновыми ремнями являются передаваемая мощность Р, передаточное число и и коэффициент режима работы С р.

Коэффициент режима работы при односменной спокойной работе Ср = 1, при умеренных колебаниях нагрузки Ср = 0,98...0,8, при значительных колебаниях нагрузки Ср = 0,8...0,7, при ударной и знакопеременной нагрузке Ср = 0,7...0,6. При двух- и трехсменной работе соответственно принимают СР2 = 0,87СР и СР3 = 0,72СР.

Рекомендуемые межосевые расстояния а в зависимости от передаточного числа и принимают:

при и =1, 2, 3, 4, 5, 6, 7 и более d= 1,5 D 1, 2 D 1, 2,5 D 1, 3 D 1, 3,5 D 1, 4 D 1, 4,5 D 1.

Для получения большей долговечности ремня диаметр меньшего шкива D 1,следует выбирать возможно большим в пределах, допускаемых габаритами передачи. При этом скорость ремня не должна превышать 35 м/с.

Начальное натяжение 2 F 0, [H] на один клин поликлиновых ремней для типов сечений ремней берут:

К – 40…95; Л – 110…300; М – 420…1200.

Передачи с узкими и поликлиновыми ремнями рассчитывают аналогично клиноременной передаче. Таблицы мощностей, передаваемых одним узким ремнем и поликлиновым ремнем с 10 ребрами, имеются в учебных пособиях по курсовому проектированию деталей машин.

При расчете поликлиновых ремней определяют число ребер z по формуле

z = 10 P / Pp,

где P — передаваемая мощность на ведущем валу; Pp — мощность, передаваемая ремнем с 10 ребрами.

В табл. 11 приведены размеры сечений поликлиновых ремней, их длины и числа клиньев z. Рекомендуют применять ремни с четным числом клиньев.

Размеры обода шкивов для поликлиновых ремней (рис. 66) приведены в табл. 12. Там же помещены расчетные диаметры D и указаны наименьшие диаметры шкивов для ремней разных сечений.

Размеры обода шкивов для поликлиновых ремней (рис. 66) приведены в табл. 12. Там же помещены расчетные диаметры D и указаны наименьшие диаметры шкивов для ремней разных сечений.

Рис. 66. Обод шкива для поликлинового ремня.

Таблица 11

Поликлиновые ремни (см. рис. 65)

| Сечение ремня | Размеры, мм | φ | Число клиньев z | Диапазон длин L ремней, мм | |||||

| t | H | r 1 max | r 2 max | h | рекомендуемое | предельное | |||

| К | 2,4 | 0,1 | 0,4 | 2,35 | (40+1)° | 2...36 | 400...200 | ||

| Л | 4,8 | 9,5 | 0,2 | 0,7 | 4,85 | 4...20 | 1250...4000 | ||

| М | 9,5 | 16,7 | 0,4 | 10,35 | 2...20 | 2000...6000 |

Примечания:

1. Расчетные длины L, ремней, мм: 400; (425); 450; (475); £00; (530); 560; (600); 630; (670); (710); (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); 2800; (3000); 3150; (3350); 3550; (3750); 4000; (4250); 4500; (4750); 5000; (5300); 5600; (6000).

2. Длины ремней, указанные в скобках, не являются предпочтительными.

3. Расчетная длина ремня — это длина его на уровне центра расположения кордшнура, находящегося на расстоянии 0,5 (Н—h) от наружной поверхности ремня. Разность между расчетной и наружной длиной ремня: 6,3 мм — для ремней сечения К; 15,1 мм — для ремней сечения Л и 21,3 мм — для ремней сечения М.

4. Пример условного обозначения ремня: 2500 Л16 РТМ 38-40528—74, где 2500 — расчетная длина, мм, Л — сечение ремня и 16 — число клиньев.

Таблица 12

Шкивы для поликлиновых ремней (см. рис. 66)

| Сечение ремня | Размеры, мм | φ | Расчетный диаметр шкива D | |||||||

| t | еt | е | r 1 | r 2 max | s | 2∆ | наименьший | наибольший | ||

| К | 2,4 | 3,30 | 2,35+0, | 0,3 | 0,2 | 3,5 | 40°+30' | |||

| Л | 4,8 | 6,60 | 4,85+0,15 | 0,5 | 0,4 | 5,5 | 4,8 | |||

| М | 9,5 | 13,05 | 10,35+0,2 | 0,8 | 0,6 |

Примечания:

1. Расчетные диаметры шкивов D,мм: 25, 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000.

2. За расчетный диаметр D принимается диаметр окружности на уровне центра расположения кордшнура. Наружный диаметр шкива D н = D —2∆.

3. В отдельных технически обоснованных случаях для ремней сечения К допускается минимальный расчетный диаметр шкива 25 мм.

3.6. Цепные передачи. Конструкция, типы приводных цепей. Области применения цепных передач в машиностроении. Достоинства и недостатки. Основные характеристики.

ЦЕПНЫЕ ПЕРЕДАЧИ

Цепная передача — это механизм, состоящий из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3 (рис. 55). В состав передачи также часто входят натяжные и смазочные устройства, ограждения. Возможно применение нескольких ведомых звездочек. Цепь состоит из соединенных шарнирно звеньев, за счет чего обеспечивается гибкость цепи. Передачи используют в сельскохозяйственных, подъемно-транспортных, текстильных и полиграфических машинах, мотоциклах, велосипедах, автомобилях, нефтебуровом оборудовании.

Рис. Рис. 55. Схема цепной передачи.

Рис. Рис. 55. Схема цепной передачи.

Достоинства цепных передач:1) возможность применения в значительном диапазоне межосевых расстояний; 2) меньшие, чем у ременных передач, габариты; 3) отсутствие проскальзывания; 4) высокий КПД; 5) относительно малые силы, действующие на валы; 6) возможность передачи движения нескольким звездочкам; 7) возможность легкой замены цепи.

Недостатки цепных передач: 1) неизбежность износа шарниров цепи из-за отсутствия условий для жидкостного трения; 2) непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек; 3) необходимость более точной установки валов, чем для клиноременной передачи; 4) необходимость смазывания и регулировки.

Типы цепей:

Цепи по назначению подразделяют на три группы: 1) грузовые — для закрепления грузов; 2) тяговые — для перемещения грузов в машинах непрерывного транспорта (конвейерах, подъемниках, эскалаторах и др.); 3) приводные — для передачи движения.

Основные типы цепей представлены на рис. 56: грузовые круглозвенная (а), пластинчатая шарнирная (б); тяговая пластинчатая (в); приводные роликовая однорядная (г), роликовая двухрядная (д), роликовая с изогнутыми пластинами (е), втулочная (ж), зубчатая с внутренними направляющими пластинами (з), зубчатая с боковыми направляющими пластинами (и), фасоннозвенная крючковая (к), фасоннозвенная втулочно-штыревая (л). Грузовые и тяговые цепи подробно рассматривают в курсе подъемно-транспортных машин, в данном курсе главное внимание уделяется приводным цепям.

Основной геометрической характеристикой цепи является шаг Р — расстояние между осями соседних шарниров. Большинство стандартных цепей имеют шаг, кратный 1 дюйму (25,4 мм).

Наиболее широко применяют роликовые цепи(рис. 57), которые образуются из последовательно чередующихся, внутренних и наружных звеньев. Внутренние звенья состоят из пластин 1 и запрессованных в их отверстия гладких втулок 2, на которых свободно вращаются ролики 5. Наружные звенья состоят из пластин 3 и запрессованных в их отверстия валиков 4. Концы валиков после сборки расклепывают. Благодаря натягу в соединениях наружных пластин с валиками и внутренних пластин со втулками и зазору между валиком и втулкой образуется шарнирное соединение. Для повышения сопротивления усталости значения натягов принимают значительно большими, чем предусмотрено стандартными посадками. Пластическое деформирование пластин в зоне отверстий, неизбежное при столь больших натягах, существенно повышает сопротивление усталости пластин (в 1,6-1,7 раза). Многорядные цепи с числом рядов от двух до восьми (см. рис. 56, д) собирают из деталей с такими же размерами, что и однорядные, кроме валиков, имеющих соответственно большую длину. Нагрузочная способность цепей почти прямо пропорциональна числу рядов, что позволяет в передачах с многорядными цепями уменьшить шаг, радиальные габариты звездочек и динамические нагрузки.

Рис. 56. Основных типы цепей.

Рис. 56. Основных типы цепей.

При больших динамических, в частности ударных нагрузках, частых реверсах применяют роликовые цепи с изогнутыми пластинами (см. рис. 56, е). В связи с тем, что пластины работают на изгиб, они обладают повышенной податливостью.

При работе цепных передач в условиях, вызывающих возрастание трения в шарнирах (запыленные и химически активные среды) используют открытошарнирные пластинчатые цепи. Будучи открытым, шарнир такой цепи самоочищается от попадающих в него абразивных частиц. Наружные звенья такой цепи не отличаются от аналогичных звеньев роликовой цепи. Внутренние звенья образуются из пластин, имеющих отверстия в форме восьмерки, и фасонных валиков, заменяющих втулку. Валик свободно проходит через отверстие в пластине и взаимодействует с фасонным валиком. Замена тонкостенных втулки и ролика не только удешевляет цепь, но и резко повышает сопротивление усталости деталей цепи. Благодаря этому открытошарнирные цепи оказались значительно долговечнее роликовых при работе в тяжелонагруженных передачах.

Рис. 57.Конструкция приводной роликовой цепи.

Рис. 57.Конструкция приводной роликовой цепи.

Зубчатые цепи (см. рис. 56, з, и) к настоящему времени вытеснены более дешевыми и технологичными прецизионными роликовыми цепями, которые не уступают зубчатым по кинематической точности и шумовым характеристикам. Зубчатые цепи используют преимущественно для замены разрушившихся цепей в старом оборудовании. Из-за ограниченности применения зубчатые цепи не рассматриваются.

Соединяют концы роликовых, втулочных и открытошарнирных цепей в замкнутый контур с помощью соединительных и переходных звеньев. Соединительное звено, используемое при четном числе звеньев Цепи, отличается от обычного наружного тем, что одна из его пластин надевается на концы валиков свободно и фиксируется на валиках замками и шплинтами. В случае необходимости использования цепи с нечетным числом звеньев применяют изогнутые переходные звенья, которые являются слабым местом цепи.

В обозначении приводных цепей указывают число рядов цепи (если оно больше одного), тип цепи, ее шаг и разрушающую рилу. Пример обозначения в соответствии с ГОСТ 13568-75 — 2ПР-25,4 - 114000 — двухрядная приводная роликовая цепь с шагом Р = 25,4 мм и разрушающей силой F p =114000 Н.

Критерии работоспособности цепных передач:

Цепные передачи выходят из строя по следующим причинам.

1. Износ шарниров, приводящий к удлинению цепи, увеличению шага цепи и, как следствие,' к нарушению ее зацепления с зубьями звездочек.

2. Усталостное разрушение пластин по проушинам, характерное для закрытых быстроходных тяжелонагруженных передав, работающих при хорошем смазывании, когда износ шарниров не является определяющим.

3. Проворачивание валиков и втулок в пластинах в местах запрессовки, связанное с низким качеством изготовления.

4. Усталостное выкрашивание и разрушение роликов.

5. Недопустимое провисание ведомой ветви цепи, характерное для передач с нерегулируемым межосевым расстоянием при отсутствий натяжных устройств.

6. Износ зубьев звездочек.

Ресурс цепных передач в стационарных машинах должен составлять 10... 15 тыс. ч, чаще всего он ограничивается долговечностью цепи.

Материалы и термическая обработка деталей цепей:

Пластины цепей должны обладать высоким сопротивлением усталости, поэтому их изготовляют из среднеуглеродистых качественных или легированных сталей 40, 45, 50, 40Х, 40ХН, 30ХН3А, термообработка — объемная закалка с низким отпуском, твердость обычно 40...50 HRCЭ.

Основное требование к деталям шарниров — валикам и втулкам — износостойкость рабочих поверхностей. Валики и втулки преимущественно выполняют из цементуемых сталей 15, 20, 15Х, 12ХН3, 18ХГТи других, после цементации или тазового цианирования детали закаливают до твердости поверхности 56...65HRCЭ. Термодиффузионное хромирование деталей шарниров повышает ресурс цепи по износу в 3-12 раз по сравнению с цементацией.

Твердость поверхности роликов должна быть не ниже 43,5 HRCЭ.

Основные параметры цепных передач:

Мощности, для передачи которых применяют цепные передачи, изменяются в пределах до 100 кВт; межосевые расстояния достигают 8 м.

Частоты вращения звездочек и скорость цепиограничиваются силой удара в зацеплении, износом шарниров и шумом передачи. Скорость цепи обычно составляет около 15 м/с, но в передачах высокого качества при эффективном смазывании достигает 35 м/с.

Средняя скорость цепи, м/с, v = z 1 n 1 P / 60000,

где z 1 — число зубьев малой звездочки; n 1 — частота ее вращения, мин-1; P — шаг цепи, мм.

Передаточное отношение определяют из условия равенства средней скорости цепи на звездочках (см. рис. 55):

z 1 n 1 P = z 2 n 2 P.

Отсюда передаточное отношение

и = n 1 / n 2 = z 1 / z 2,

где z 2 — число зубьев большой (ведомой) звездочки; n 2 — частота ее вращения, мин-1.

Передаточное отношение ограничивается габаритами передачи, диаметром большой звездочки, малостью угла охвата цепью малой звездочки. Обычно и не превышает 7.

Число зубьев звездочек ограничивается износом шарниров, динамическими нагрузками и шумом передачи. Чем меньше число зубьев звездочки, тем больше износ, так как угол поворота звена при набегании цепи на звездочку и сбегании с нее равен 360°/ z.

Минимальное число зубьев малой звездочки для силовых передач общего назначения выбирают по эмпирической зависимости z 1min = 29 — 2 и.

При низких частотах вращения z 1min может быть уменьшено до 13. Для высокоскоростных передач с v > 20м/с принимают z 1min ≥ 35.

Число зубьев большой (ведомой) звездочки z 2 = z 1 и.

По мере износа шаг цепи увеличивается, и ее шарниры поднимаются по профилю зуба звездочки на больший диаметр, что может привести, в конечном счете, к выходу цепи из зацепления со звездочкой. При этом предельно допустимое увеличение шага цепи тем меньше, чем больше число зубьев звездочки. Поэтому максимальное число зубьев большой звездочки z 2 max = 120.

Предпочтительно принимать нечетное число зубьев звездочек (особенно малой), что в сочетании с четным числом звеньев цепи способствует равномерному износу шарниров цепи и зубьев звездочек. По этой же причине желательно выбирать число зубьев малой звездочки из рада простых чисел.

Делительные диаметры звездочек определяют по расположению центров шарниров цепи на зубьях звездочек. Из рассмотрения треугольника АОВ на схеме малой звездочки цепной передачи (рис. 58) следует:

P / 2 = d 1sin(φ1 / 2) / 2,

где φ1, — угловой шаг, φ1 =360° / z1; z1 — число зубьев малой звездочки. Тогда делительные диаметры малой и большой звездочек, мм

d 1 = P / sin(180°/ z1), d 2 = P / sin(180°/ z2)/

Минимальное межосевое расстояние определяют из условий:

1) размещения звездочек

a min > 0,5(De l+ De2), где De l и De2 —наружные диаметры звездочек;

2) α1 ≥ 120°, где α1 — угол охвата цепью малой звездочки.

Оптимальное межосевое расстояние а = (30...50) P.

При а < 30 Р наблюдается ускоренный износ шарниров цепи в связи с повышенной частотой входа каждого шарнира в зацепление. При а > 50 P даже небольшой износ каждого шарнира вызывает значительное удлинение цепи, что приводит к нарушению ее.зацепления с зубьями звездочек. Обычно межосевое, расстояние ограничивают величиной а max= 80 Р.

Формула для определения длины цепи получена по аналогии с формулой для длины ремня, число звеньев получают делением длины цепи на шаг. Число звеньев цепи W зависит от межосевого расстояния а, шага Р и чисел зубьев звездочек z1 и z2: W = (z1 + z2) / 2 + 2 а / Р + ((z1 — z2)/ 2 π) 2 Р / а.

Полученное значение W округляют до ближайшего большего четного числа. Четное число звеньев цепи позволяет избежать применения переходных звеньев при соединении концов цепи.

Рис. 58. Схема малой звездочки

Рис. 58. Схема малой звездочки

Межосевое расстояние (без учета провисания цепи) определяют из предыдущего соотношения числа звеньев цепи W а = Р / 4 (W — (z1 + z2) / 2 +  ).

).

Цепь должна иметь некоторое провисание во избежание повышенной нагрузки на цепь и валы от силы натяжения и радиального биения звездочек. Для этого межосевое расстояние уменьшают на (0,002... 0,004) а.

Окружная сила на звездочках, Н,

F t = 2*10 3 T 1 / d 1 = 10 3 P 1 / v 1,

где T 1 — вращающий момент на ведущей звездочке, Н м; d 1— делительный диаметр ведущей звездочки, мм; P 1 — мощность на ведущей звездочке, кВт; v 1 — скорость движения цепи, м/с.

3.7. Передачи винт - гайка. Конструкция, виды и области применения. Достоинства и недостатки. Материалы винта и гайки.

Передача винт-гайка

Передачей винт — гайка называется механическая передача, состоящая из винта и гайки и предназначенная для преобразования вращательного движения в поступательное или наоборот.

Достоинства передачи винт—гайка: простота, компактность и технологичность конструкции, большой выигрыш в силе, возможность получения медленного движения при высокой точности перемещений, большая нагрузочная способность, плавность и бесшумность работы.

Недостатки передачи заключаются в значительном трении в резьбовой паре, вызывающем повышенный ее износ и сравнительно низкий КПД. Скорость скольжения в резьбовой паре больше скорости осевого перемещения в 10—40 раз.

Передача винт—гайка применяется в металлорежущих станках (механизмы подачи), винтовых прессах, грузоподъемных машинах, прокатных станах, тисках, домкратах, измерительных приборах, рабочих органах роботов и др.

Передачи винт—гайка делятся на передачи скольжения (рис.69) и передачи качения (рис. 70).

Винты передачи делятся на: грузовые, применяемые для создания больших осевых сил, и ходовые, применяемые для осуществления точных перемещений.

Рис.69. Передача винт-гайка скольжения. Рис. 70. Шариковая винтовая пара качения.

Винты силовых передач при реверсивной нагрузке имеют трапецеидальную резьбу, имеющую более высокий КПД благодаря меньшему углу профиля (см. резьбовые соединения). Для получения точных перемещений в механизмах приборов применяют треугольную резьбу с мелким шагом. Прямоугольная резьба, в которой трение наименьшее, не имеет широкого применения, так как она нетехнологична (ее нельзя фрезеровать и шлифовать).

Гайки винтовой пары скольжения могут быть цельными (для грузовых или неточных ходовых винтов) и составными (для механизмов точных перемещений). На рис. 69 показана составная гайка, имеющая возможность устранения зазора в резьбе за счет смещения подвижной части гайки относительно неподвижной. Гайка ходового винта токарно-винторезного станка (маточная гайка) имеет разъем по диаметральной плоскости, что дает возможность периодического расцепления винта и гайки.

Чтобы обеспечить износостойкость передачи и увеличить ее КПД, материалы винта и гайки должны представлять собой антифрикционную пару. Поэтому винты изготовляют из углеродистых или легированных сталей (конструкционные улучшенные стали, например сталь 45 или сталь 50); если при изготовлении винтов ответственных передач предусматривают закалку (с последующей шлифовкой), то предпочтительными являются стали 65Г и 40Х. В целях уменьшения коробления (искажения размеров) вместо закалки применяют азотирование; в этом случае используют стали типа 40ХФА, 18ХГТ и др., а резьбу шлифуют. При азотировании достигается наибольшая твердость поверхности, что обеспечивает повышенную износостойкость передачи.

Гайки выполняют из оловянистых бронз, например БрО10Ф1, в менее ответственных конструкциях из безоловянистого сплава ЦАМ 10-5, а при малых скоростях и нагрузках используют антифрикционный чугун.

Рабочие поверхности винта и гайки в зависимости от условий работы передачи смазывают пластичным или жидким смазочным материалом.

Для уменьшения трения и износа применяют шариковые винтовые пары качения (рис. 70), имеющие высокую нагрузочную способность, малые потери на трение и высокую кинематическую точность. В таких винтовых парах шарики циркулируют по замкнутому каналу, соединяющему первый и последний витки винтовой канавки гайки.

На рис. 71 показан ручной винтовой пресс, позволяющий создавать давление в несколько десятков килоньютонов. Винт имеет однозаходную резьбу с малым углом подъема, чтобы обеспечить самоторможение и большой выигрыш в силе.

На рис. 72 изображена ручная дрель, у которой ведущее звено — гайка 1 — перемещается возвратно поступательно вдоль винта 2, приводя во вращение, закрепленное в патроне 3 сверло 4; вместо сверла может быть поставлена отвертка. Резьба винта многозаходная с большим углом подъема.

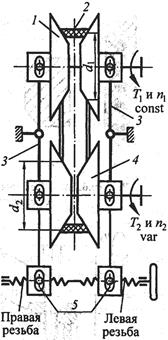

На рис. 73 показана схема рулевого управления речного судна. При вращении штурвала 1 вращается винт 2, имеющий на одном конце левую, а на другом — правую резьбу; гайки 3, перемещаясь поступательно в противоположные стороны, посредством тяг 4 поворачивают руль.

Рис. 71. Ручной винтовой пресс. Рис. 72. Ручная дрель. Рис. 73. Рулевое управление реечного судна.

На рис. 74 показана схема электрифицированного домкрата. Электродвигатель через зубчатые передачи передает вращение винтам 1, имеющим правую и левую резьбу, и смонтированным на упорных подшипниках 3. При своем вращении винты 1 поднимают и спускают платформу 2 с грузом. За один оборот винтов груз получает осевое перемещение, равное ходу резьбы (для однозаходной резьбы ходравен шагу). Зная частоту вращения вала электродвигателя и передаточные числа зубчатых передач, легко вычислить скорость платформы.

На рис. 75 изображен ручной домкрат, состоящий из литого чугунного корпуса 1, стального винта 2 с однозаходной резьбой, бронзовой гайки 3 и опорной чашки 4; вращающий момент на винте создается с помощью рукоятки 5. Домкрат является простейшим устройством, имеющим весьма широкое применение.

Рис. 74.Электрофицированный домкрат. Рис. 75. Ручной домкрат.

Силовые соотношения в резьбовой паре передачи винт—гайка определяются теми же формулами, что и в резьбовых соединениях. Момент Мр сил в резьбе равен

М р = 0,5 Q d 2 tg (ψ + φ '),

где Q — осевая сила; d 2 — средний диаметр резьбы; ψ — угол подъема резьбы; φ ' — приведенный угол трения (φ ' = arctg f '; приведенный коэффициент трения f ' = f / cosα ', где f — коэффициент трения скольжения; α ' - половина угла профиля резьбы).

Для метрической резьбы α ' = 30°, для трапецеидальной α ' = 15°, для упорной α ' = 3 °, для прямоугольной

α ' = 0. Таким образом, момент сил в резьбе при прочих равных условиях будет наименьшим у прямоугольной резьбы.

Для расчета передач скольжения с однозаходными винтами можно принимать f ≈ 0,1, что соответствует φ ≈ 6°.

Если ψ < φ ', то резьба, а следовательно, и передача винт—гайка, будет самотормозящей, т. е. при любой осевой силе Q относительное движение винта и гайки окажется невозможным. Как известно из теоретической механики, КПД резьбовой пары определяется по формуле

ηр = tg ψ / tg(ψ + φ ').

Отметим, что с уменьшением угла подъема резьбы у КПД резьбовой пары уменьшается, и наоборот.

Кроме потерь в резьбе в передачах винт—гайка существуют потери, связанные с трением в опорах. Таким образом, общий КПД передачи винт—гайка равен η = ηр ηоп, где ηоп — коэффициент, учитывающий потери в опорах (для ходовых винтов металлорежущих станков ηоп ≈ 0,92, для домкратов и винтовых, прессов ηоп ≈ 0,6).

Если на опорном торце трение скольжения заменено трением качения, то потерями на опоре можно пренебречь. Для передач винт—гайка с трением качения в резьбе условно можно полагать коэффициент трения f ≈0,01.

Чаще всего причиной выхода из строя передачи скольжения винт—гайка является износ резьбы. Кроме того, передача может выйти из строя в результате недостаточной прочности и устойчивости тела винта.

Основным критерием работоспособности передач скольжения является износостойкость резьбы.

Расчет резьбы на износостойкость ведется исходя из предположения, что осевая нагрузка Q распределена по рабочим виткам резьбы равномерно. Проверочный расчет резьбы винта и гайки на износостойкость записывается следующим образом:

р и = Q / (π d 2 h z в.) ≤ [ р и],

где d 2 — средний диаметр резьбы; h — рабочая высота профиля резьбы; z в — число витков резьбы гайки; р и, [ р и] — расчетное и допускаемое среднее давление в резьбе (для пары сталь-бронза [ р и] = 8...13 МПа; для пары сталь-чугун [ р и] = 5...9 МПа; большие значения для закаленной стали или антифрикционного чугуна).

Вводя понятия относительной высоты гайки ψН = Hr /d2 и относительной рабочей высоты профиля резьбы ψh = h/p, где Hr — высота гайки; р — шаг резьбы. Число витков гайки z в = Hr /p. и подставляя эти зависимости проверочного расчета получим формулу для проектного расчета резьбы на износостойкость:

d 2 ≥  .

.

Для цельных гаек ψН = 1,2...2,5; для составных и разъемных ψН = 2,5...3,5 (большие значения для резьбы меньших диаметров). Для стандартной трапецеидальной резьбы ψh = 0,5; для упорной ψh = 0,75; для треугольной ψh = 0,541; прямоугольная резьба не стандартизована, для нее принимают шаг р = 0,25 d2.

Полученный расчетом средний диаметр резьбы заменяют ближайшим стандартным значением и устанавливают остальные стандартные параметры резьбы винта и гайки.

Ход рn резьбы обычно определяют кинематическим расчетом в зависимости от заданной скорости v поступательного движения и угловой скорости о винта или гайки по формуле рn ≈ 2π v /ω.

Резьба, параметры которой определены из расчета на износостойкость, обычно имеет избыточный запас прочности на срез, поэтому проверка резьбы винта и гайки на эту деформацию обычно не производится.

Расчет винта на прочность выполняется как проверочный. Так как тело винта одновременно подвергается сжатию (или растяжению) и кручению, то, согласно энергетической теории, условие прочности винта записывается так:

σэкв =  £ [σp].

£ [σp].

Здесь σсж = 4 Q /(π d 12), τк = М р /(0,2 d 13), где Q — осевая сила; d 1 — внутренний диаметр резьбы; М р — момент сил в резьбе.

Проверочный расчет винта на прочность по расчетной осевой силе Q paсч=1,3 Q приближенно можно провести по условию

σэкв = Q /(π d 12) £ [σp].

Расчет винта на устойчивость также выполняется как проверочный для работающих на сжатие длинных винтов. Условие устойчивости имеет вид

σсж = 4 Q /(π d 12) £ φ [σсж].

Здесь φ — коэффициент продольного изгиба, зависящий от материала и гибкости λ стержня, которая определяется по формуле λ = μ l / i,

где μ — коэффициент приведения длины (для двухопорных винтов μ = 1; если опорной является гайка, то μ = 2); l — расчетная длина винта (для двухопорных винтов — расстояние между опорами; если опорой является гайка, то расстояние от середины гайки до свободного конца); i — радиус инерции сечения (для винта i = d 1 / 4).

Допускаемое напряжение [σсж] = σт / [ s ], где [ s ] = 2…4— допускаемый коэффициент запаса прочности.

Расчет гайки. Высота гайки Hr= ψН d2; наружный диаметр D определяется из условия ее прочности на растяжение и кручение:

σэкв = 4 Q расч / (π(D 2— d 2)) £ [σp].

где Q расч = 1,3 Q; d — наружный диаметр резьбы. Отсюда

D =  .

.

3.8. Фрикционные передачи. Назначение, классификация. Области применения.

3.9. Вариаторы. Назначение и основные характеристики по видам бесступенчатых передач.

Вариаторы

Вариатор — механическая передача, способная плавно менять передаточное отношение в некотором диапазоне регулирования. Изменение передаточного отношения производится вручную или автоматически.

Вариатор применяется в устройствах (агрегатах), требующих бесступенчато изменять передаточное отношение, таких как автомобили, конвейеры, металлорежущие станки, мешалки и др.

Виды механических вариаторов:

· Фрикционные вариаторы:

Ø лобовые;

Ø конусные;

Ø шаровые;

Ø многодисковые;

Ø торовые;

Ø волновые;

Ø клиноременные.

· Вариаторы зацепления:

o цепной вариатор.

Фрикционные передачи с плавным изменением передаточного отношения по кинематике удобно разделить на простые передачи (рис. 76) и сдвоенные передачи с промежуточными телами качения (рис. 78 и 81), а по форме тел качения, изменяющих радиусы качения в процессе работы — на дисковые (рис. 80), конусные (рис. 78), шаровые и торовые (рис. 81).

Рис. 76. Фрикционная планетарная передача

Рис. 76. Фрикционная планетарная передача

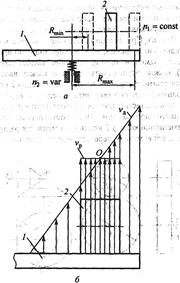

По разветвлению потока мощностей передачи делят на одно- (рис. 77) и многопоточные (на рис. 80 —двухпоточная).

Важнейшей кинематической характеристикой вариаторов является диапазон регулирования скоростей D = n 2max / n 2min ≈ R max / R min где n 2max и n 2min — максимальная и минимальная частота вращения на выходе (см. рис. 77).

Вариаторы, как правило, выполняют сдвоенными с симметричным диапазоном регулирования частот вращения (рис. 78 и 81), в которых радиус каждого колеса может изменяться от минимального значения до максимального. При этом диапазон регулирования определяют по формуле

D = n 2max / n 2min ≈ (d 2max / d 2min)2 .

Наибольший диапазон регулирования частот вращения простого вариатора равен 3-6, сдвоенного — 12.

При больших диапазонах регулирования значительно понижается КПД.

Рис. 77. Лобовая фрикционная передача Рис. 78. передача с раздвижными конусными

(вариатор). шкивами и промежуточным рабочим телом.

Лобовые вариаторы (см. рис. 77). Они вследствие значительного геометрического скольжения на площадке касания и возможности только одностороннего регулирования уступают вариаторам других конструкций по величине диапазона регулирования, КПД и износостойкости. Однако благодаря перпендикулярности осей ведущего и ведомого валов и возможности реверсирования этих передач, кинематическая схема машин упрощается и эти вариаторы находят ограниченное применение.

Вариаторы с раздвижными конусными шкивами и кольцевым промежуточным телом (рис. 78). Регулирование скорости достигается изменением радиусов (d 1/2 и d 2/2 ) контакта с промежуточным телом 2 конусных дисков 1 и 4 путем их раздвижения и сближения двумя рычагами 3 с резьбовыми парами 5.

В качестве промежуточных тел применяют широкие клиновые ремни (рис: 79, а), нормальные клиновые ремни, стальные кольца (рис. 79, б), специальные цепи (рис. 79, в).

Основное применение среди всех механических вариаторов имеют клиноременные с широким клиновым ремнем. Они просты в изготовлении, надежны в работе. Их применяют для значительных диапазонов регулирования от 4 до 9. Мощность вариатора до 40 кВт.

Цепные вариаторы. Имеют по две пары раздвижных конусных дисков с прямыми радиальными зубьями на поверхности конусов и сложную цепь с пакетами подвижных пластинок (рис. 78, в), образующими зубья при набегании на диски. Зубья на парных конусных дисках смещены на полшага по окружности.

Регулирование скорости вращения осуществляется сближением пары дисков на одном валу и синхронным их раздвижением на другом валу. При этом зубья цепи формируются выдвижением пластинок.

Многодисковые вариаторы. Основаны на регулировании скорости сближением и раздвижением осей конических дисков 1 и 2 (рис. 80). Их изготовляют многопоточными для передачи больших мощностей. Угол конусности дисков 4...5 °. Число дисков в пакете в зависимости от мощности составляет 10...15.

Вариаторы хорошо работают даже при малых частотах вращения.

Торовый вариатор (рис. 81). Имеет на входном и выходном валах торовые чашки 1 и 2, между которыми вращаются два или три ролика 3. Рабочий профиль чашек очерчен дугами окружности с общим центром кривизны О. Частота вращения регулиоуется изменением угла наклона осей вращения роликов 3.

Вращающий момент от входного вала к ведущей чашке и от ведомой чашки к выходному валу передается через независимые нажимные устройства, что обеспечивает самозатягивание передачи.

Преимущественно применяемые материалы тел качения — сталь по текстолиту (из текстолита изготовляют обод ролика 3). Вариатор имеет начальное касание по линии и работает без смазывания. Диапазон регулирования вариатора 4...6.

Рис. 79. Виды (сечения) промежуточных тел Рис. 80. Дисковый вариатор. Рис. 81. Торовый вариатор

в передачах с раздвижными конусными шкивами.

Подобно фрикционным, ременные вариаторы служат для плавного (бесступенчатого) изменения угловой скорости ведомого вала. Распространение получили клиноременпые вариаторы со специальными широкими клиновыми ремнями, диапазоном регулирования Д обычно до 5, а иногда и до 12.

Такой вариатор конструкции ЭНИМС представлен на рис. 82. Каждый из шкивов этого вариатора состоит из двух конических дисков, один из которых закреплен с валом неподвижно (1 и 4), а другой (3 и 5) может перемещаться в осевом направлении. Диск 3 поджимается пружиной 2, а диск 4 перемешается с помощью электродвигателя управления и специального механизма 6.

Применяют также клиноременные вариаторы со стандартными клиновыми ремнями, диапазоном регулирования Д = 1,45 (профили С, D, E)...1,7 (профили О, А, B).

К ременным вариаторам относятся также колодочно-ременные. В них вместо клинового ремня применяется высококачественная лента (ремень), к которой крепятся колодки из легких сплавов и дерева. Диапазон регулирования колодочно-ременных вариаторов Д = 2...10.

Передаточные отношения (максимальное i maх и минимальное i min) и диапазон регулирования Д для ременных вариаторов определяют так же, как и для фрикционных.

Многообразие конструкций и ограниченное применение вариаторов не позволяет систематизировать методы их расчетов.

Кинематический расчет формируется из приведенных выше элементарных кинематических зависимостей.

Расчет клиноременных вариаторов можно строить по аналогии с клиноремёнными передачами.

Расчет на прочность вариаторов с контактирующими телами качения ведут по формулам Герца.

Рис. 82. Клиноременной вариатор.

Рис. 82. Клиноременной вариатор.

Опасным элементом в вариаторах являются обычно промежуточные тела или рабочие тела, которые работают на всех скоростях вращения.

Расчеты на прочность вариаторов наиболее близки к расчету на контактную прочность зубчатых передач, включая переменность режима нагрузки.

При проектировании вариаторов или проверке правильности назначаемых их размеров и других параметров целесообразно максимально использовать накопленный опыт: табличные данные из каталогов, данные эксплуатации по одному типоразмеру вариатора с последующим использованием методов подобия.

Основные тенденции совершенствования конструкций и расчета вариаторов: выполнение вариаторов с самозатягиванием, т. е. силы прижатия тел качения растут пропорционально передаваемому моменту; применение специальных высокотяговых масел; применение многопоточности передачи энергии.