Червячные зуборезные фрезы, работающие методом обкатки, получили широкое распространение из-за следующих своих достоинств:

- высокая точность обработки зубчатых колес (до 6 степени точности)

- универсальность (одной и той же фрезой обрабатываются колеса

с разным числом зубьев);

- высокая производительность (непрерывность процесса).

Червячные фрезы можно классифицировать по ряду параметров:

- по назначению - чистовые и черновые;

- по устройству - цельные и сборные;

- по виду крепления - насадные и хвостовые;

- по числу заходов - однозаходные и многозаходные;

- по конструкции зуба - затылованные и острозаточенные.

Точность червячных фрез регламентирована государственными стандартами, Классы точности чистовых фрез для цилиндрических колес: ААА, АА, А, В, С и D для получения степени точности колес соответственно от 6 до 11.

Основные конструктивные элементы червячной зуборезной фрезы:

tН - шаг профиля зуба в нормальном сечении;

SН - толщина зуба в нормальном сечении;

h - высота зуба; h1h2 - соответственно высота головки и ножки зуба;

De - наружный диаметр фрезы; d - диаметр отверстия фрезы;

L - общая длина; L1- длина рабочей части;

Dt- расчетный диаметр делительного цилиндра;

Z - число зубьев фрезы;

τ - угол подъема нарезки;

ω - угол наклона стружечных канавок;

tоe- осевой шаг нарезки;

Sk - шаг стружечных канавок;

V - угол впадины стружечной канавки;

z - радиус закругления дна впадины;

Н - глубина канавки;

α - задний угол;

К и К1 - величины затылования; D1 - диаметр буртиков.

Исходными данными для проектирования червячной зуборезной фрезы являются:

- нормальный модуль - m;

- угол профиля (зацепления) в нормальном сечении - αд;

- тип рейки (черновая или чистовая фреза, фланкированное зацепление и т.д.).

Ряд величин при проектировании фрезы выбирается из стандартов

и справочных источников в зависимости от модуля: De; α; Z; V; z; D1.

Остальные величины подсчитываются.

Шаг профиля зуба в нормальном сечении фрезы должен быть равен шагу нарезаемого колеса: tN = π·m

Толщина зуба в нормальном сечении для чистовой фрезы: S = tN/2

Высоты зуба определяются по следующим формулам:

h1 = 1.25·m, h2 = 1.25·m, h = h1+h2 = 2.5·m.

Длина рабочей части фрезы должна быть не меньше проекции линии зацепления на начальную прямую фрезы, а с учетом её рациональной эксплуатации (перестановка вдоль оси и поворот для равномерного износа зубьев) несколько больше:

,

,

где Rek и Rik - наружный и внутренний радиусы наибольшего, нарезаемого этой фрезой зубчатого колеса. Окончательно длина рабочей части устанавливается после сравнения с рекомендуемой стандартом.

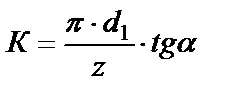

Величина затылования определяется по величине заднего угла на вершине зуба фрезы: для α = 11  12° K = π×De×tgα/Z;

12° K = π×De×tgα/Z;

Расчетный диаметр делительного цилиндра:

Dt = De- 2.5m - 0.25K.

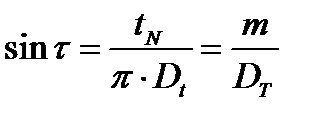

Угол подъема нарезки:

.

.

Для создания одинаковых условий резания на боковых сторонах зуба фрезы угол наклона стружечной канавки делают равным углу подъема нарезки: ω = τ.

Угол впадины стружечной канавки принимается равным 20-25°. Основным материалом для изготовления червячных зуборезных

фрез является быстрорежущая сталь разных марок.

Направления совершенствования конструкций червячных фрез для

цилиндрических зубчатых колес:

- создание сборных фрез;

- применение твердого сплава для зубьев сборных фрез;

- совершенствование геометрии фрез;

- применение острозаточенных зубьев.

Резьбонарезные резцы

Резьбонарезные резцы – однолезвийный фасонный режущий инструмент, образующий профиль нарезаемой резьбы одновременно всеми точками режущей кромки. В процессе резания инструмент совершает относительно заготовки винтовое движение.

Предназначены для нарезания внутренних и наружных резьб различного профиля.

Предназначены для нарезания внутренних и наружных резьб различного профиля.

Достоинства резцов:

• простота конструкции и технологии изготовления;

• универсальность;

• точность расположения оси;

• возможность обработки конических резьб и резьб с переменным шагом.

Типы резцов

а) По виду нарезаемой резьбы: метрические, трапецеидальные, трубные, дюймовые и т. д.

б) по конструкции: стержневые, круглые, призматические;

б) по форме режущей кромки: однопрофильные, многопрофильные – резьбовые гребенки;

в) по исполнению режущей части: цельные, составные, сборные;

г) по виду работы: черновые, чистовые;

д) по профилю режущей кромки: с полным профилем и с неполным профилем.

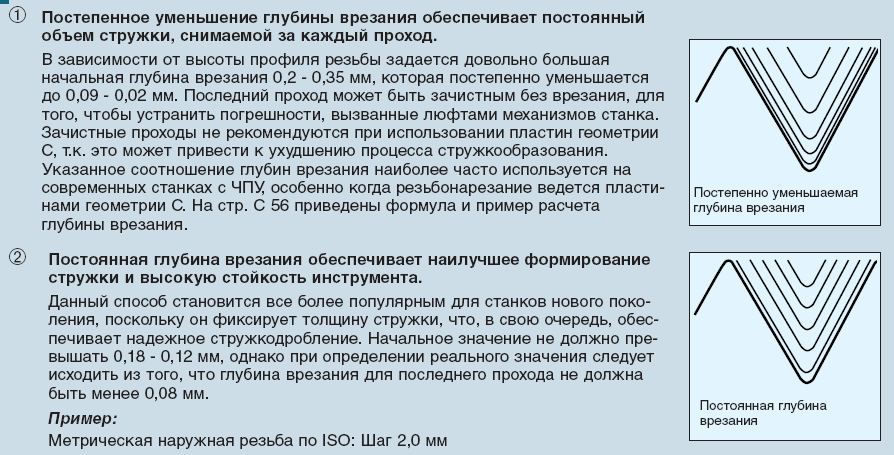

Схемы резания. Форма и сечение срезаемого слоя для каждого реза зависят от последователь-ности срезания припуска, т.е. от схемы резания.

1. Однопроходное нарезание. Нарезание резьб мелкого модуля осуществляется за один проход. При нарезании однопрофильным резцом глубина резания равна высоте профиля резьбы h.

Многопроходное нарезание

а) б) в)

а) Радиальное врезание ( для нарезания мелких резьб и при обработке закаленных материалов)

Достоинства: простой способ, высокая точность профиля, равномерный износ пластины.

Недостатки: жесткая стружка, повышенное давление на вершину, при нарезании крупной резьбы существует риск возникновения вибраций и плохого стружкообразования.

б) Боковое врезание

Достоинства: лучше форма стружки, возможность направить стружку в нужную сторону, уменьшается тепловыделение, можно снизить вибрации

Недостатки: ухудшение качества обработанной поверхности

в) Боковое двухстороннее врезание. Применяется для обработки резьб с большим профилем. Обеспечивает минимальный и равномерный износ пластины.

Геометрия

•Задний угол α на вершине – 15…200

•Задний угол α на вершине – 15…200

•Инструментальные боковые задние углы αN (α1, α2)

Для резцов из быстрорежущей стали αN = 4-6о для предварительного нарезания и αN = 8-10о для окончательного.

• Передний угол. γ = 0.Наличие положительных передних углов также вызывает необходимость коррекционного расчета профиля резца (как у фасонных резцов).

Геометрия резца зависят от его установки на станке!!!

Если угол подъема резьбы больше 3…40, то резец наклоняют к оси заготовки под углом λ = t (а).

При малом угле подъема нарезаемой резьбы ось резца располагают перпендикулярно к оси заготовки.

Метчики

Назначение – нарезание и калибрование резьбы в отверстиях. Метчики представляют собой винт, сопряженный с нарезаемой резьбой и превращенный в режущий инструмент.

Типы метчиков

- ручные – для нарезания резьбы вручную, обычно выполняются комплектными;

- машинные – для нарезания резьб на станках или с помощью электродрелей;

-

| Рис.15 Гаечный метчик с изогнутым хвостовиком |

- плашечные и маточные для нарезания и калибрования резьбы в плашках;

- трубные – для нарезания трубных резьб в муфтах и трубах;

- конические для нарезания конических резьб;

- сборные метчики, регулируемые,нерегулируемые и самовыключающиеся;

- калибровочные;

- специальные.

Конструкция метчика

| режущая часть, калибрующая часть, хвостовик, кольцевая канавка для закрепления в патроне и передачи осевого перемещения, квадрат (или лыска) для передачи крутящего момента, перья, стружечные канавки. |

Режущая часть производит основную работу срезания припуска, выполняется в виде конуса с углом наклона образующей φ. Может применяться последовательная (.а) или профильная (б) схемы резания. Для глухих отверстий и чистовых комплектных метчиков длину режущей части уменьшают до (1,5…2)Р, где Р – шаг резьбы. Гаечные метчики имеют длину (6…12)Р, машинно-ручные -6Р.

Режущая часть производит основную работу срезания припуска, выполняется в виде конуса с углом наклона образующей φ. Может применяться последовательная (.а) или профильная (б) схемы резания. Для глухих отверстий и чистовых комплектных метчиков длину режущей части уменьшают до (1,5…2)Р, где Р – шаг резьбы. Гаечные метчики имеют длину (6…12)Р, машинно-ручные -6Р.

Калибрующая часть окончательно формирует профиль, обеспечивает направление в работе и является запасом на переточку.

Число канавок Z влияет на толщину срезаемого слоя, а следовательно на величину крутящего момента. Уменьшение числа канавок снижает склонность метчика к заеданию, особенно при обработке вязких материалов. Улучшается размещение стружки в канавке, но ухудшается направление в работе. Число канавок выбирается в зависимости от диаметра метчика d.(d=2…20, Z=2..3)

Профиль канавки с радиусной или плоской передней поверхностью. Прямолинейная образующая более распространена, т.к. упрощает заточку метчика и не приводит к резкому изменению величины переднего угла по высоте резьбы, как у метчиков с криволинейной образующей. Однако при обработке вязких материалов криволинейная образующая передней поверхности способствует лучшему образованию и отводу стружки.

Диаметр сердцевины dсер выбирается из условия обеспечения достаточного пространства для размещения стружки и прочности метчика.  .

.

Рекомендуется углублять канавку на режущей части, т.к. здесь удаляется больший объем стружки, чем на калибрующей части.

Ширина пера F - необходимо учитывать, что с увеличением этого параметра возрастает усилие трения и возрастает опасность забивания канавки стружкой, но с другой стороны увеличивается количество переточек и улучшается направление метчика в работе.

Для режущей части целесообразно уменьшать диаметр сердцевины dсер до 0,7…0,8, а ширину пера F до 0,6…0,7 соответствующих величин на калибрующей части.

Направление канавок прямые, винтовые.

Задний угол получают путем затылования режущей части по Архимедовойспирали (рис. 24 в). Величину затылования определяют по формуле:

Затылование калибрующей части метчика приводит:

- к снижению сил трения;

- к уменьшению опорной поверхности и ухудшению направления метчика в работе;

- к быстрому уменьшению диаметра метчика при переточках;

- к защемлению стружки между задней затылованной поверхностью и нарезаемой резьбой при вывинчивании метчика из обработанного отверстия.

Поэтому у ручных метчиков калибрующая часть не затылуется (а). Гаечные метчики не вывертываются из обработанного отверстия, поэтому затылуются и по калибрующей части по наружному диаметру. Для обеспечения достаточной опоры затылуют не на всю ширину зуба, а оставляют 1/3 часть незатылованной (б).

Плашки

Плашка предназначена для нарезания наружной резьбы на болтах, винтах, шпильках и представляют собой гайку, сопряженную с нарезаемой резьбой, для чего у плашки прорезаются стружечные канавки и создаются задние углы.

Классификация: плашки бывают круглые, квадратные, шестигранные, трубчатые, плоские и призматические разъемные к слесарным вороткам. Наибольшее распространение получили круглые.

Наружный диаметр плашки D должен обеспечить прочность корпуса:  , где D1 – диаметр на котором располагаются центры стружечных отверстий; dc – диаметр стружечных отверстий; Е – размер, обеспечивающий прочность плашки.

, где D1 – диаметр на котором располагаются центры стружечных отверстий; dc – диаметр стружечных отверстий; Е – размер, обеспечивающий прочность плашки.

Режущая часть выполняется с двух сторон плашки, что повышает срок ее службы. Угол заборного конуса 2 φ зависит от обрабатываемого материала и уменьшается с увеличением его прочности. Угол 2 φ может принимать значения от 250 до 900

Длина режущей части

Длина режущей части  ,

,

где d – наружный диаметр резьбы,

d1 – внутренний диаметр резьбы,

B – величина облегчающая направление плашки в начале работы, В=0,2…0,4 мм.

Передний угол γ задают на внутреннем диаметре резьбы и выбирают в зависимости от обрабатываемого материала, γ =100…300.

| Задние углы получают путем затылования по архимедовой спирали на режущей части. Величина затылования  , где z - число перьев плашки, зависящее от диаметра резьбы, z = 3…12, α - задний угол, α = 60…90.

Между шириной пера F и шириной просвета C выдерживается соотношение F/C = 0,65…0,8; что обеспечивает прочность и жесткость пера, достаточное пространство для размещения стружки и число переточек, а также направление плашки в работе. , где z - число перьев плашки, зависящее от диаметра резьбы, z = 3…12, α - задний угол, α = 60…90.

Между шириной пера F и шириной просвета C выдерживается соотношение F/C = 0,65…0,8; что обеспечивает прочность и жесткость пера, достаточное пространство для размещения стружки и число переточек, а также направление плашки в работе.

|