Вибір електроліту для досліджень проводився з урахуванням величини зношування припрацьовувальних деталей (знімання матеріалу), анодного виходу металів по струму й одержуваній мікрошорсткості робочих поверхонь деталей.

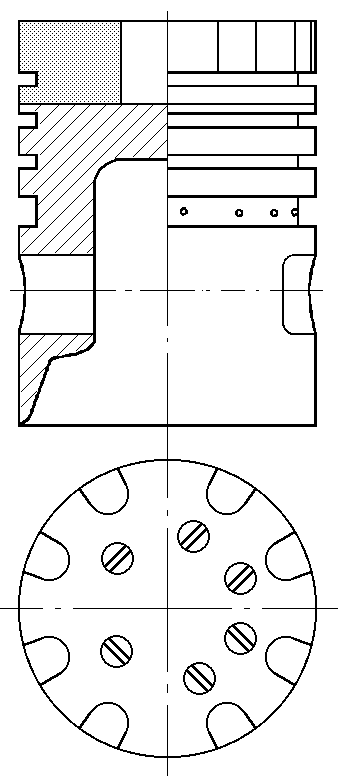

На приводний вал машини встановлювалася спеціальна державка із закріпленим у ній хромованим кільцем, а на верхньому валу – державка з колодочкою (рис. 2.1). Хромоване кільце 2 закріплювалося між двох текстолітових фланців за допомогою болтового з'єднання. Для підведення струму до кільця, із внутрішньої сторони фланця 3 розміщалися два контакти з мідної фольги, припаяні до мідного контактного кронштейна 5, встановленому із зовнішньої сторони фланця. Колодочка 1 закріплювалася в кільці 2 за допомогою гвинтів і кронштейнів. Державка ізолювалася від маси машини тертя за допомогою текстолітової втулки. Джерело струму згідно рис. 2.1 підключався через підпружинену мідно-графітову щітку до мідного кронштейна 5 державки кільця й до гвинта 4 державки колодочки (рис. 2.2).

Рис. 2.1. Схема проведення для визначення зношування й анодного виходу металу по струму при приробітку сполучення хромоване кільце - чавунна колодочка на машині тертя СМЦ-2:

1 – колодочка; 2 – хромоване кільце; 3 – ванночка з електролітом; 4 – кулонометр №1; 5 – кулонометр №2; 6 – діоди Д-242; 7 – понижуючий трансформатор ТС-1,5/0,5; 8 – регулятор напруги РНО-10-250; 9 – вольтметр; 10 – амперметр Э514

Вихід за струмом розраховувався за загальноприйнятою методикою. Кількість електрики, затрачувана на травлення деталей, оцінювалося за допомогою мідних кулонометрів 4 й 5 (рис. 2.1). З метою відділення анодної складової в схему кулонометрів включалися діоди 6.

Частота обертання колінчатого вала на установці регулювалася електродвигуном з фазним ротором зміною опору змінних реостатів у ланцюзі ротора.

Зміна режиму тертя і його вплив на припрацьовуваність сполучень ЦПГ визначалися по зміні струмових параметрів (I, U). Використання деталей ЦПГ виключає можливість прямого виміру спадання напруги й сили струму в сполученнях під час ЕХМП. Властиво зміна режиму тертя в сполученні кільце - гільза визначалося по зміні електроопору електроліту в зазорі між хромованим кільцем і гільзою при ЕХМП. Зіставленням отриманих закономірностей зміни опору електроліту в сполученнях кільце - гільза й поршень - кільце - гільза робився вивід про зміну опору в сполученні поршень - кільце при ЕХМП.

а. б. в.

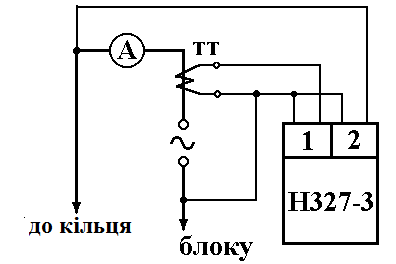

Рис. 2.2 - Схема ЕХМП сполучення хромоване кільце - дзеркало гільзи циліндра

а, б – секційний поршень, відповідно без і із хромованим кільцем; в – схема електрична підключення джерела струму й осцилографа до деталей ЦПГ: ТТ – трансформатор струму; 1 й 2 – канали осцилографа Н327-3; А – амперметр

Деталі контролювалися по величині зазору в сполученнях кільце - канавка поршня й поршень - гільза й підбиралися відповідним вимогам. Прилеглість компресійних кілець визначалася в гільзі за методикою ГОСТ 621-87Е і ГОСТ 7295-81.

Шорсткість поверхонь тертя вимірялася на профілографі-профілометрі моделі 201. З профілограмам визначалися висотні, крокові й структурні параметри (ГОСТ 2789-73).

Для зняття профілограми з бічної поверхні кільця, останнє прикріплювалося до торцевої поверхні призми із встановленим предметним столиком. За допомогою мікроскопа голка прилади встановлювалася точно в "лунку", прорізану на верхній крайці хромованого кільця 4 тонким гострим інструментом. При профілографуванні дзеркала гільзи циліндрів, остання укладалася безпосередньо на призму, встановлену на рухливій плиті. Профілографування юбки поршня також проводилося з використанням призми, встановленої на рухливій плиті. При вимірі поперечної шорсткості обох торців канавки поршня, останній встановлювався безпосередньо на рухливій плиті. Профілографування торцевих поверхонь кільця здійснювалося в поздовжньому й поперечному напрямках.

На основі отриманих результатів досліджень розроблялися рекомендації з удосконалення існуючої технології ЕХМП основних сполучень автотракторних двигунів при їхньому капітальному ремонті. Вирішувалося компромісне завдання – досягнення хромованим кільцем повної прилеглості до сполученої гільзи при її мінімальному зношуванні.

Вдосконалена технологія ЕХМП циліндро-поршневої групи двигунів перевірялася на розгорнутих дослідженнях, при цьому привід колінчатого вала здійснювався з використанням модернізованого обкаточно-гальмівного стенда КИ-4893Б ГОСНИТИ. Досліди проводилися в одному блоці-картері без заміни деталей КШМ, а змінними були тільки поршні, кільця й гільзи циліндрів.

Випробування досліджених двигунів, що пройшли ЕХМП деталей ЦПГ проводилися на модернізованих обкаточно-гальмівних стендах КИ-4893Б ГОСНИТИ і КИ-4935 ГОСНИТИ. У процесі випробувань визначалися техніко-економічні показники двигунів: потужність крутного моменту, витрата палива, прорив газів у картер, а після 60-ти чергових випробувань і вигар масла. Після макроприпрацювання по скоректованих режимах ЕХМП деталей ЦПГ двигуни дозбиралися відповідно до існуючої технології ГОСНИТИ, піддавалися стендовій обкатці по скорочених режимах. Для порівняння були зібрані й обкатані три двигуни по режимах типової технології ГОСНИТИ (контрольні двигуни).

Шестидесятигодинні стендові випробування й випробування на вигар масла проводилися відповідно до вимог ГОСТ 18509-88, з використанням модернізованого обкатувально-гальмівного стенда КИ-4893Б ГОСНИТИ. Після макроприпрацювання по скоректованих режимах ЕХМП деталей ЦПГ, двигуни складалися відповідно до існуючої технології ГОСНИТИ, піддавалися стендовому обкатуванню по скорочених режимах, 60-ти годинним стендовим випробуванням і вигарним випробуванням. Після чого двигуни розбиралися для контролю деталей ЦПГ. Для порівняння були випробувані комплекти ЦПГ, обкатані за типовою технологією ГОСНИТИ (контрольні ЦПГ). Деталі ЦПГ припрацьовувалися у тому самому блоці-картері, без зміни деталей КШМ, деталей і вузлів системи подачі палива, змащення, охолодження й газорозподіли. При цьому мінялися тільки гільзи циліндрів, поршні й поршневі кільця.

Для проведення експлуатаційних випробувань дослідні двигуни розділялися на дві партії. Двигуни першої партії комплектувалися ЦПГ, що пройшли ЕХМП по скоректованих режимах, а двигуни другої партії – ЦПГ, що пройшли ЕХМП по існуючих режимах. Для порівняння були випробувані двигуни, зібрані й обкатані за типовою технологією ГОСНИТИ.

У процесі стендових випробувань для підготовки ЦПГ до експлуатаційних випробувань визначалися техніко-економічні показники двигунів: потужність крутного моменту, витрата палива, прорив газів у картер й ін. за ДСТ 18509-88. Для визначення міжремонтного ресурсу двигуни після стендових випробувань передавалися в господарства для проведення експлуатаційних випробувань. Оцінка працездатності дослідних і контрольних двигунів проводилася в рядових умовах експлуатації.