Останнім часом в практику широко впроваджується порошкова металургія або металокерамічне виробництво порошків і металоподібник сполук, а також напівфабрикатів і виробів з них без плавлення компонентів. Виготовлення деталей способами порошкової металургії економічно вигідне, оскільки можна виготовити матеріали зі спеціальними властивостями, які за допомогою інших технологій виготовити неможливо. Такі деталі містять меншу кількість домішок, точніше відповідають заданому хімічному складу, внаслідок чого підвищуються їх механічні властивості порівняно з деталями, хімічний склад і густина яких такі ж, але виготовлені плавленням. На виготовлення деталей способами порошкової металургії витрачається в (3...4)рази менше металу, продуктивність праці підвищується в (2...3)рази, собівартість продукції зменшується в (1,5...2) рази.

До процесу виготовлення деталей способами порош-кової металургії входять такі операції: підготовка порош-ків чистих металів або суміші порошків для складання шихти потрібного

хімічного складу і властивостей; формування (пересування) шихти необхідної форми, розмірів та інших вимог, які ставляться до заготовок; спікання (термічна обробка) та кінцева обробка.

Порошкова металургія займається виробництвом порошків і виробів з них. Порошковою металургією отримують нові конструкційні матеріали, які називають металокерамікою.

Зараз порошкова металургія набула широкого розвитку в багатьох країнах Світу. Порівняно з традиційними способами виготовлення заготівок — різанням, литтям, тиском — вона майже безвідхідна. Так, відходи при виготовленні деталей різанням із заготівок, отриманих литтям, становлять (20...80)%, а в процесі виготовлення їх порошковою металургією — всього 5-10%. У разі використання цієї технології виготовлення деталей кількість технологічних операцій значно скорочується. Крім того можна отримувати матеріали та вироби з наперед заданими властивостями — високою твердістю, зносостійкістю, жароміцністю, стабільними магнетними властивостями. Ще одна важлива перевага порошкової металургії — за її допомогою можна отримувати такі штучні матеріали та вироби з них, які не можна виготовити іншими способами. Якщо порівняти втулки бронзової вальниці, виготовлені литтям і спіканням з порошків, то перевага буде на боці останньої. У процесі спікання в матеріалі утворюються шпари, в які заходить мастило. Саме тому такі деталі довговічніші й мають нижчий коефіцієнт тертя. Ефект зростає, якщо до складу шихти додати графіт або іншу мастильну речовину. Заміна мастильних матеріалів у шихті на фрикційні дає можливість отримати матеріали, з яких виготовляють муфти зчеплення. Деталі для гальм тощо.

Ефективність порошкової металургії збільшується за умов масового виготовлення виробі. Із збільшенням випуску виробів собівартість порошкових виробів зменшується порівняно із собівартістю виробів, отриманих литтям.

Порошкова металургія забезпечує машинобудівну промисловість конструкційними, фрикційними й антифрикційними матеріалами; електротехнічну й електронну — магнітами, катодами, резисторами; інструментальну та добувну промисловості — твердими та надтвердими сплавами; авіаційну та космічну техніку, атомну та металургійну промисловості — хімічно- та термічно стійкими матеріалами, каталізаторами, вогнетривами. Але основна маса продукції порошкової металургії (60...70%) використовується в автомобілебудуванні.

Способи виготовлення порошків. Виробництво порошків — складова частина технологічного процесу порошкової металургії. Порошки виробляють механічними та фізико-хімічними способами. Такий поділ умовний.

Механічні способи виготовлення порошків (подрібнення, роз-мелення, розпилення) приводять до зміни розмірів та форми частинок. Хімічний склад отриманої продукції, якщо не враховувати забруднення матеріалами, з яких виготовлено обладнання, залишається без зміни.

ФЬико-хімічні способи (відновлення, дисоціація) характеризуються тим, що хімічний склад отриманого порошку значно відрізняється від складу сировини.

Іноді для підвищення економічності або поліпшення властивостей порошків застосовують комбіновані способи їх виготовлення. Так, у ході розпилення розплавлений метал спочатку гранулюють, а потім відпалюють у середовищі водню. У процесі електролізу отримують щільні, але крихкі частинки, які потім розмелюють. У промисловості найширше застосовують способи відновлення з оксидів і розпилення.

Спосіб отримання порошку впливає на форму та розмір частинок, його властивості та вартість. Порошки одного й того самого хімічного складу, але отримані різними способами відрізняються розмірами та формою частинок, плинністю. Чим дрібніший порошок, тим більша кількість частинок міститься в одному й тому самому об'ємі, а відповідно збільшиться й тертя частинок у ході пресування, що приводить до нагрівання частинок. Вони стають пластичнішими та міцніше схоплюються між собою. Надто дрібний порошок швидше окиснюється, а це часто спричиняє зменшення міцності виробів. Тому вибір способу виробництва порошку залежить від сировини, способу пресування, спікання, а також призначення отриманої деталі.

Властивості порошків. Порошки характерезуються фізичними, хімічними та технологічними властивостями. Основні з них регламентуються стандартами та технічними умовами. Технологічні властивості порошків основні. До них належать насипна маса, плинність, здатність пресуватись І формуватись.

Чим більші за розміром частинки і точніша їх форма, тим більша насипна маса порошку. Залежно від способу отримання порошку насипна маса порошку одного й того самого матеріалу буде різною.

Плинністю називають швидкість проходження порошку через отвір певного діаметра. Ця властивість порошку впливає на рівномірність заповнення прес-форми порошком і швидкість ущільнення в ході пресування. Чим менший розмір частинок, тим гірша плинність.

Здатність пресуватись — це здатність ущільнюватись і набувати форми під дією зовнішніх сил.

Здатність формуватись — це здатність виробу зберігати свою форму після ущільнення за мінімального тиску.

Усі ці властивості впливають на кінцевий результат порошкової металургії, яким є виріб.

Для пресування виробів шихта складається з порошків і спеціальних речовин (каучук, бензин, парафін, графіт тощо). Порошки подрібнюють, очищають, додають спеціальні речовини і все разом перемішують.

Підготовлення шихти — дуже важлива операція технологічного процесу, оскільки на поверхні порошків є оксидні плівки, молекули води, мастил та інших речовин. Вони потрапляють на поверхню порошків у процесі їх виготовлення та транспортування.

Незначний вміст названих речовин у порошку згубно діє як на технологічні, так і на експлуатаційні властивості виробів. Так, вміст оксидів на поверхні порошку, з якого виготовляють радіодеталі, має не перевищувати 1%, інакше деталі матимуть дефекти. Оксиди хрому, кремнію, алюмінію погіршують пресування порошків та спікання виробів. А наявність водню, азоту, оксиду вуглецю збільшують ще й крихкість, особливо порошків тугоплавких металів. Чим дрібніше помелені порошки, тим вони більше забруднені. Щоб запобігти забрудненню порошків, їх зберігають у щільно закритих контейнерах, заповнених інертним газом. Це дорогий спосіб зберігання порошків. Тому в більшості випадків порошки перед використанням очищають. Наприклад, проводять відпалення в печах із використанням відновної атмосфери. Ця операція не лише очищає порошок від оксидних плівок, а й підвищує його технологічні властивості.

Щоб полегшити формування та спікання виробів, до порошку додають спеціальні речовини. Так, до порошків, з яких отримують тверді сплави, додають розчин каучуку в бензині або парафіні, до порошків із сталі — веретенне мастило або олеїнову кислоту,

У процесі виробництва антифрикційних деталей до шихти додають графіт, для фільтрів — карбонат алюмінію або натрію. У

ході спікання виробів, виготовлених із шихтових матеріалів, в яких містяться також леткі речовини, виділяється значна кількість газів, що призводить до утворення закритих шпар. Перемішують шихтові матеріали у млинах, змішувачах тощо.

Порошки шкідливі для здоров'я; можуть самозайматися. Тому під час роботи з порошками потрібно користуватись респіраторами, а приміщення обладнати вентиляцією.

Виріб, отриманий з порошку, називають порошківкою. Найпоширенішим способом формування порошківок є холодне та гаряче пресування, вальцювання та шлікерне лиття.

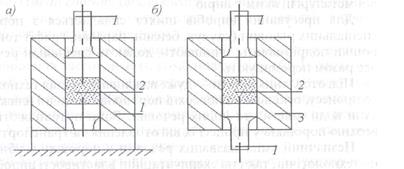

Рис. 8.2. Схема пресування порошків: а — однобічне; б — двобічне

1. Пресування. Вироби пресують у прес-формах. Зусилля прикладають з одного або з двох чи більше боків.

Однобічне пресування (рис. 8.2, а) застосовують для виготовлення виробів простої форми (втулки, кільця тощо).

Під дією пуансона 1 порошок 2 ущільнюється, деформується і навіть частинки руйнуються. Внаслідок впливу сил тертя порошку об стінки прес-форми 3 прикладене зусилля розподіляється нерівно-мірно, що спричинює нерівномірність густини матеріалу та погіршення якості виробу. Чим більше відношення висоти виробу до його діаметра, тим більшим буде коливання густини матеріалу.

Двобічне пресування (рис. 8.2, б). У процесі двобічного пресування два пуансони рухаються назустріч один одному. Цим способом пресування виготовляють вироби, в яких відношення висоти до діаметра перевищує два. Внаслідок зустрічного руху двох пуансонів збільшується рівномірність розподілу густини частинок порошку за висотою. Для досягнення однакової середньої гу-

стини порошку прикладають зусилля, яке на (30...40)% менше, ніж у ході однобічного пресування. Для отримання виробів складної форми використовують машини з кількома пуансонами.

Мундштукове пресування (рис. 8.3) застосовують у випадку отримання виробів, довжина яких значно перевищує діаметр (прутки, труби тощо). Ці вироби виготовляють із порошків, які важко пресуються (порошки берилію, вольфраму, тощо).

Процес отримання виробів полягає в тому, що порошок, який перебуває в порожнині контейнера 2, витискається пуансоном / через отвір мундштука матриці 3. Профіль отриманого виро-

Рис. 8.3. Схема мундштукового пресування порошків

бу визначається формою отвору мундштука і може бути як простим, так і складним.

Щоб підвищити густину матеріалу майбутнього виробу, використовують вібрацію, яка до порошку передається через контейнер або пуансон. За допомогою вібрації в кілька разів можна зменшити зусилля на пуансоні.

Гаряче пресування характеризується суміщенням двох процесів: пресування та спікання виробів. У процесі нагрівання порошку до високих температур (майже до температури спікання) підвищується його пластичність, тому тиск у ході пресування значно нижчий. Гарячим пресуванням можна отримати вироби з. порошків, які важко пресуються. Це порошки жароміцних матеріалів, твердих сплавів і чистих трудноплавких металів (вольфрам, молібден).

2. Вальцювання. Цей спосіб виготовлення порошківок є економічно вигідним. Вироби виготовляють безперервним формуванням, а потім спікають. Цим способом отримують стрічку та прутки. Вальцювання можна проводити у вертикальному та горизонтальному напрямках (рис. 8.4).

У процесі вальцювання у вертикальному та горизонтальному напрямі (рис. 8.4, а, б) порошок 2 з бункера 1 безперервно надходить у зазор між валками 3. У ході обертання валків порошок обтискається і витягується в стрічку або лист певної товщини 4. Застосовуючи бункер 5 з однією (рис. 8.4, в) або кількома перего-

Рис. 8.4. Схеми способів вальцювання порошків: а — вертикальний; б — горизонтальний; в — вертикальний для виготовлення

родками, можна отримати дво- або багатошарові вироби (стрічки, листи) з різних за складом матеріалів.

На сьогодні вальцюванням отримують листи товщиною 0,025-3 мм і шириною до 300 мм і прутки різного профілю.

3. Шлікерне лиття. Його застосовують для виготовлення виробів складної форми (наприклад, лопаті турбін) із крихких і твердих порошків (карбідів, силіцидів, нітридів тощо).

Шлікером називають суспензію порошку та рідини, яку заливають у гіпсову або керамічну форму.

Рідина із шлікера виходить крізь шпари у формі, а в середині неї утворюється виріб. Підсушений виріб витягують із форми, для чого форму руйнують. Після остаточного висушування виріб спікають.

Вироби, отримані з порошків, мають малу міцність. Щоб надати їм великої міцності та твердості. їх спікають.

1. Спікання виробів. Спіканням називають відпалення виробів за температура, яка становить (0,7...0,8) температури плавлення основної складової шихти.

Час спікання становить (1...2) години. Під час спікання у виробах відбуваються складні фізико-хімічні процеси (відновлення оксидів, дифузія, рекристалізація, зняття залишкових напружень), поліпшуються механічні властивості тощо.

Спікання процес — досить тривалий, який потребує великих затрат енергії. Щоб скоротити час спікання, використовують ультразвук, магнітне поле тощо. До хімічних чинників, які прискорюють процес спікання, належать відновно-оксидні реакції.

Важливу роль відіграє склад атмосфери, в якій проводять спікання. Атмосфера може бути захисною або відновною. Це водень, дисоційований (лат. dissociatio, від dissocio — роз'єдную) амоніак. Ефективним є також вакуум. Використання вакууму підвищує собівартість виробів. Тому у вакуумі спікають лише вироби, виготовлені з порошків титану, танталу, ніобію, берилію.

Спікання проводять у печах різного типу, які працюють періодично та безперервно. Печі періодичної дії використовують у ході спікання невеликих партій порошкових виробів. У процесі масового виробництва виробів використовують методичні печі безперервної дії (конвеєрні, з рухомим черенем тощо).

2. Викінчування виробів. У разі потреби порошкові вироби викінчують. Викінчення складається з таких операцій: калібрування, різання, термічна та хіміко-термічна обробка, повторне спікання тощо. У процесі калібрування уточнюють розміри виробів, ущільнюють і полірують їх поверхні тощо.

Різання (точіння, свердління, фрезування тощо) застосовують тоді, коли пресуванням не можна виготовити вироби потрібної форми та розмірів, для нарізання внутрішньої та зовнішньої різі, отримання вузьких, але глибоких отворів тощо.

У процесі різання користуються інструментами, виготовленими з надтвердих сплавів або алмазів.

Термічну та хіміко-термічну обробку порошківок проводять так само, як для металів і сплавів.

Повторне пресування проводять тоді, коли в ході першого пресування не можна отримати виріб складної форми.

8.5. Композиційні матеріали

Композитами називають матеріали, основа яких зміцнена армуючими елементами. їх повна назва — композиційні матеріали.

Основу композитів називають матрицею, її виготовляють із металів (найчастіше з АІ, Mg, Ni, Ті та сплавів на їх основі), полімерів, кераміки та інших матеріалів. Матриця надає виробам певної форми І створює монолітний матеріал, а також передає зусилля, прикладені до виробу, на армівні елементи.

Армуючими елементами є нитковидні кристали, волокна, дротини та дрібні порошки. Ці матеріали повинні мати високу температуру плавлення; малу густину; велику міцність; незначну розчинність в основі-матриці; хімічну стійкість; крім того, вони 385

не повинні виділяти отруйних речовин у процесі виготовлення композитів та в процесі експлуатації виробів з них.

Для армування використовують нитковидні кристали ("вуса"), металеві дротини (зі сталі, вольфраму, молібдену тощо), волокна (вуглецеві, борові, скляні, кварцові тощо) та порошки (карбіди, нітриди, бориди й інші трудноплавкі сполуки).

Нитковидні кристали — "вуса" (діаметром від часток до кількох міліметрів і довжиною до кількох сантиметрів), — поки що, не знайшли широкого використання для армування конструкційних матеріалів.

Металеві дротини використовують для виробництва композитів на основі металів і кераміки, оскільки їх легко виготовляти і вартість їх порівняно незначна.

Волокна використовують для армування пластмас і металів. Із них виготовляють тканини та трикотаж І вже ними армують основу.

Порошки — це дрібні частинки, розмір яких не перевищує 0,1 мкм. Порошки не повинні вступати у взаємодію з основою композиту. Вміст порошків у композиті становить (0,1…15)%.

Залежно від вибору армуючих матеріалів (волокна, дротини чи порошки) композити поділяють на волокнисті та порошкові.

Композиційні матеріали мають необмежене застосування; у літакобудуванні для виготовлення деталей літаків (обшивки, панелей тощо), двигунів (лопаті, компресори, турбіни тощо); у ракетобудуванні для виготовлення вузлів апаратів, які в процесі роботи нагріваються; в автомобілебудуванні для виготовлення ресор, рам, тощо; у добувній промисловості для виготовлення бурових доліт тощо.

Застосування композитів забезпечує збільшення потужності двигунів, зменшення металоємності машин, механізмів та обладнання.

Композити на основі металів. Цей вид композитів скорочено називають металокомпозитами. їх основою є метали. Від звичайних металів і сплавів метал око мпозити відрізняються-ме-ханічними властивостями та корозійною стійкістю. Заміна металевих сплавів на композити підвищує жорсткість конструкцій за одночасного зниження металоємності.

4. Зміцнення волокнами і дротинами. Міцність волокнистих композитів визначається властивостями волокон, тому міцність і пружність волокон мають бути значно більшими, ніж матриці.

Для зміцнення алюмінію, магнію та сплавів на їх основі використовують борові та вуглецеві волокна, а також волокна з труд-ноплавких сполук (карбідів, нітридів, боридів, оксидів), які мають значну міцність і пружність.

Часто для армування замість волокон використовують дріт, виготовлений із міцної сталі. Жароміцність нікелевих сплавів підвищують армуванням їх молібденовим І вольфрамовим дротом. Металеві дротини використовують також тоді, коли треба мати великі тепло- й електропровідність.

Композити на металевій основі мають значну міцність і жароміцність. Волокна в композитах зменшують швидкість поширення тріщин, що зароджуються в матриці.

Зміцнення дрібними частинками. Композити зміцнені дрібними частинками називають порошково-зміцненими. їх виготовляють з порошкових матеріалів за технологією порошкової металургії. Прикладом таких матеріалів є спечені алюмінієві порошки (САП). Вони складаються з різного співвідношення порошків алюмінію й оксиду алюмінію.

Способи отримання металокомпозитів. Вибір способу отримання металокомпозитів залежить від фазового стану основи, виду армуючого елемента тощо.

Якщо метал або сплав основи перебуває у твердому стані (у вигляді порошку або фольги, то спосіб отримання металевих композитів називають твердофазним. Суть цього способу отримання композитів полягає в тому, що основу (наприклад, алюмінієву фольгу) і армуючі волокна (наприклад, сталеві дротини) пошарове накладають одне на інше, а потім стискають, найчастіше вальцюванням або пресуванням.

У разі рідинного способу основу композиту виготовляють з розплавленого металу чи сплаву. Цим способом армують, наприклад, магній волокнами вуглецю, бору тощо. Для виготовлення виробів з композитів використовують деякі способи лиття.

Композити на основі полімерів. Такі матері яли скорочено називають полиіерокомпозиталш. їх основою є полімери. Для поліпшення властивостей полімерів їх армують волокнами, виготовленими з бору, вуглецю, скла тощо.

Полімерокомпозити та вироби з них у більшості випадків отримують одночасно. Це зменшує їх собівартість незважаючи на значну вартість полімерів і армівних волокон, а також значну трудомісткість виробництва, 387

Технологія виготовлення виробів із волокнистих полімеро-композитів складається з підготовлення полімеру-основи й армівних волокон; з'єднання волокон з основою; отримання напівпродуктів; ущільнення, твердіння, термічної обробки, способу виготовлення виробів І контролю їх якості.

Полімер-основа може бути твердою або у вигляді розплаву. Якщо полімер-основа перебуває у вигляді розплаву, то волокна намочують у полімері, а якщо у твердому стані, то полімер напилюють на волокна. Є інші способи поєднання волокон з основою. Після цих операцій отриману композицію нагрівають для випаровування розчинника і приступають до виконання наступних операцій.

Композити на основі кераміки. Розвиток техніки вимагає дуже міцних і теплостійких конструкційних матеріалів. Метало-композити в більшості випадків не мають достатньої питомої міцності, Полімерокомпозити втрачають міцність під час нагрівання до високих температур. Пошуки матеріалів, які задовольнили б вимоги сучасної техніки, привернули увагу вчених до кераміки.

Керамічні матеріали мають високу температуру плавлення, малу густину, значну міцність в процесі випробування на стиск, стійкість до дії агресивних середовищ особливо окиснюючих, тощо. Крім того у природі є великі запаси сировини для їх виробництва. Проте вони не позбавлені недоліків: мають недостатню міцність на розтяг, згин і циклічне навантаження, значну крихкість тощо.

Уведення в кераміку армуючих волокон дає можливість позбутися зазначених недоліків та створити композиційні матеріали, які можуть працювати в окиснюючих середовищах до 2000 °С.

Кераміку армують металевими, вуглецевими та іншими волокнами. Отримані матеріали називають керамікокомпозитами. Керамічні композити отримують в основному порошковою металургією.

В машинобудуванні конструкційні матеріали все більше використовують пластмаси.

Пластмасами {пластичними масами) називають конструкційні матеріали на основі природних або синтетичних велико-молекулярних сполук, що здатні після нагрівання та дії зовнішньої сили набувати заданої форми і зберігати її після охолодження та припинення дії сили.

Пластмаси є важливими конструкційними матеріалами. їх використовують у машино- та приладобудуванні, електро- та

радіотехніці, легкій, харчовій І хімічній промисловості, будівництві, медицині тощо.

Таке широке використання пластмас зумовлене їх властивостями. Вони легкі, деякі з них мають велику міцність та ко-розієстійкість тощо. Пластмаси мають малу теплопровідність (у 70-200 разів меншу, ніж сталь), тому їх використовують для теплоізоляції. Деякі пластмаси мають значну морозо- та теплостійкість, наприклад фторопласти можуть витримувати нагрівання за температур від -260 до +260°С. Мають пластмаси також гарні оптичні властивості. Проте пластмаси не позбавлені недоліків. Вони мають малу теплопровідність, незначну твердість, а також швидко "старіються". Вироби з пластмас виготовляють тиском і литтям.

Пластмаси класифікують за певними ознаками.

За складом. Усі пластмаси поділяють на прості та складні.

Прості пластмаси складаються лише з полімерів. Наприклад, поліетилен

Складні пластмаси багатокомпонентні. Вони складаються з полімеру-основи та допоміжних речовин, якими є наповнювачі, пластифікатори, барвники тощо. Допоміжні речовини рівномірно розподілені б полімері.

Полімер є основою складної пластмаси. Він визначає її основні властивості.

Допоміжні речовини змінюють властивості полімеру-основи: густину, міцність, електричну провідність і теплопровідність тощо.

Так, наповнювачі збільшують теплостійкість і твердість пластмас, зменшують їх шпаруваті і гігроскопічність, роблять пластмаси легшими. Вони є дешевшими від полімерів, що зменшує вартість виробів. Вміст наповнювачів у пластмасах становить (40...70)% за масою.

Наповнювачі поділяють на:

· порошкові (деревний порошок, кварцовий порошок, сажа,

графіт тощо);

· волокнисті (скляне, бавовняне та інші волокна);

· листові (папір, тканини — бавовняні, скляні тощо);

· газові (азот, амоніак тощо). Пластифікатори надають полімеру пластичності, водо- та морозостійкості. Вони знижують температуру розм'якшення термопластичних основ, що сприяє формуванню виробів. До складних пластмас додають 10-20% за масою пластифікаторів. Роль

пластифікаторів виконують, речовини, хімічно інертні до інших складників пластмаси (гліцерин, олеїнова кислота, ефіри тощо).

Барвники надають пластмасам забарвлення. Для цього використовують органічні та мінеральні речовини, які зберігають забарвлення як у" процесі формування виробів, так і під час їх використання. У процесі виробництва пластмас використовують інші допоміжні речовини.

Представниками складних пластмас є гетинакс (основа — фе-нолоформальдегідна смола; наповнювач — папір), текстоліт (основа фенолоформальдегідна смола; наповнювач — тканина) тощо.

За реакцією утворення полімерів. За цією ознакою усі пластмаси поділяють на полімеризаційні та поліконденсаційні. Найбільше значення мають полімеризаційні пластмаси...

1. Полімеризаційні пластмаси. Цей вид пластмас отримують полімеризацією, під час якої з молекул мономеру, який містить реакційно-здатний подвійний зв'язок, самохіть або під впливом каталізатора чи багатого на енергію випромінювання утворюється полімер. Процес полімеризації проходить без виділення побічних речовин. Із цих пластмас найширше застосовують (відповідно і найбільше виробляють) поліетилен, полістирол, фторопласт, поліакрилатитощо.

а) Поліетилен  отримують полімеризацією етилену

отримують полімеризацією етилену

як за високого тиску (100 МПа) у газовій фазі, так І за низького тиску в розчині:

як за високого тиску (100 МПа) у газовій фазі, так І за низького тиску в розчині:

Поліетилен — це тверда, біла, масна на дотик речовина. її переробляють у вироби такими способами: екструзією (витискуванням), литтям під тиском, пресуванням, зварюванням та різанням. Виняткові діелектричні властивості поліетилену зумовлюють його широке застосування для виготовлення кабельної ізоляції, а також деталей радіо-, телевізійних та телеграфних установок.

Унаслідок водонепроникності та хімічної стійкості (за температур до 60°С він стійкий проти дії соляної, сірчаної, азотної кислот, розчинів лугів І багатьох органічних розчинників) з поліетилену виробляють деталі хімічної апаратури, плівку для зберігання харчових продуктів тощо.

На повітрі поліетилен стійкий за температур від +60 до -60°С. У процесі нагрівання до 300°С поліетилен розплавляється і перетворюється на газ.

б) Полістирол  отримують полімеризацією стиролу

отримують полімеризацією стиролу

Полістирол водостійкий, має добрі діелектричні властивості І хімічно інертний. Під час витримування у воді протягом 300 год. він вбирає лише 0,05% вологи. Полістирол є прозорим, світло- та морозостійким. Із нього виготовляють деталі радіо- й електроапаратури, лабораторного посуду. Вироби виготовляють литтям під тиском та екструзією.

Недоліком полістиролу є мала теплостійкість.

в) Фторопласты — похідні етилену  , де всі атоми водню замінені галогенами (хлором або фтором). У разі заміни водню фтором утворюється сполука, яку називають тетрафто-ретиленом

, де всі атоми водню замінені галогенами (хлором або фтором). У разі заміни водню фтором утворюється сполука, яку називають тетрафто-ретиленом  . Полімеризуючи тетрафторетилен, отримують політетрафторетилен:

. Полімеризуючи тетрафторетилен, отримують політетрафторетилен:

У техніці політетрафторетилен називають фторопласт-4. Це білий порошок, який у процесі нагрівання не розм'якшується, а за температури 327°С спікається й переходить із кришталевого в аморфний; у разі подальшого нагрівання залишається твердим до температури 415°С, після чого розкладається. Фторопласт-4 не змочується водою, має добрі діелектричні властивості, а за хімічною стійкістю перевищує навіть благородні метали.

Вироби з порошку фторопласту-4 виготовляють холодним пресуванням, вальцюванням, потім спікають за температури ~375°С. Деталі з фторопласту-4 можна склеювати та зварювати. Із фторопласту-4 виготовляють деталі для електро- та радіотехніки, хімічної апаратури; ним ізолюють великочастотні кабелі, які працюють за підвищених температур,

Якщо в етилені три атоми водню замінити атомами фтору, а четвертий — атомом хлору, то отримаємо сполуку трифторхло-ретилен  . Полімеризуючи що сполуку, отримують, політрифтор-хлоретилен, який називають фторопласт-3:

. Полімеризуючи що сполуку, отримують, політрифтор-хлоретилен, який називають фторопласт-3:

Вироби із фторопласту-3 на вигляд подібні до напівпрозорого рогового матеріалу.

Фторопласти мають гарні діелектричні властивості. Вони тепло-, морозо- та хімічно стійкі. Незважаючи на значну собівартість їх широко використовують у ракето-, авіа- та судно-

будуванні, хімічному машинобудуванні, приладобудуванні, для захисту металевих виробів від корозії тощо,

г). Поліакріїлати. До цієї групи пластмас належать полімери на основі акрилової кислоти та її похідних. Найбільшого значення набув поліметилметакрилат (органічне скло).