Незадовільна робота промислового устаткування і вимірювальних приладів збільшує виробничі витрати будь-якого підприємства. Більш небезпечними є наслідки помилок у проектуванні або під час експлуатації обладнання, що приводять до великих аварій.

В наш час хімічні заводи характеризуються:

- складними процесами і устаткуванням;

- великою потужністю;

- довгими технологічними ланцюгами зі значними зворотними потоками;

- високою продуктивністю устаткування;

- складними пристроями керування і приладами, які коректують і усувають несправності;

- небезпечними наслідками аварій.

Ці особливості приводять до високої вартості устаткування. Досягнення експлуатаційної надійності вимагає матеріалоємких програм технічного обслуговування, а також надійного і, отже, більш дорогого устаткування. Будь-яка система виявлення несправностей, яка дозволяє використовувати недороге устаткування, збільшує працездатність установки і знижує експлуатаційні витрати, заслуговує на серйозну увагу. Таким чином, виявлення та діагностика несправностей технологічного устаткування має певне економічне значення як при проектуванні, так і під час експлуатації устаткування.

Ступінь важкості виявлення і діагностики несправностей в більшості випадків залежить від природи самої несправності. Повністю незадовільна робота частини устаткування, як правило, виявляється порівняно легко, хоча в таких випадках підприємству вже можуть бути нанесені значні економічні збитки. Виявити початкове (або приховане) порушення нормальної роботи, що приводить до поступового погіршення характеристик процесу, значно важче. Раннє виявлення порушень нормальної роботи має на увазі попередження раптової несправності устаткування, збір якісної інформації про незадовільну роботу, поліпшене планування технічного обслуговування, забезпечення повної автоматизації процесу.

Можливість виявлення відхилень від нормальних умов роботи дуже важливо забезпечувати вже при проектуванні. Несправності вимірювальних приладів і ключового допоміжного устаткування, наприклад, насосів і компресорів, часто можуть бути попереджені, якщо будуть виявлені ранні ознаки поломки, що наближається. Статистичний підхід до надійності установки передбачає, що прилад чи частина пристрою або працює, або виходить з ладу (в останньому випадку замінюється чи ремонтується). При такому підході може бути досягнута цілком висока надійність. Однак розрахунки стають безглуздими, якщо устаткування має несправність, яку неможливо виявити протягом тривалого періоду часу. Така ситуація легко може привести до техногенної катастрофи.

Виявлення порушень нормальної роботи і наступна діагностика цих порушень мають особливо важливе значення для керування процесом за допомогою ЕОМ. Відомість матеріального балансу або наступна оптимізація вимагають функціонування не тільки системи збору даних, але й технологічного устаткування, якщо алгоритми керування вже прийняті. Виявлення несправностей на початковому етапі повинно починатися з удосконалення приладового оснащення і технічного обслуговування, а також з організації системи керування таким чином, щоб вона могла використовувати інші виміри у випадку виявлення несправності будь-якого приладу. Техніку виявлення порушень нормальної роботи технологічної лінії за допомогою ЕОМ можна розглядати як резервування системи керування без залучення будь-яких додаткових істотних витрат.

Визначення

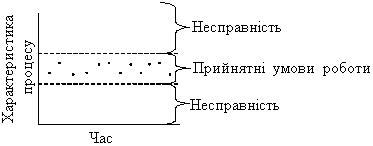

Терміни „несправність”, „порушення” мають безліч близьких за змістом значень і в літературі, і в побуті. Ми будемо застосовувати терміни „несправність” й „порушення” нормальної роботи по відношенню до устаткування як синоніми, щоб позначити відхилення від прийнятої області значень спостережуваної змінної або розрахованого параметра, пов'язаних з устаткуванням. Наприклад, імпульсна характеристика апарата може відрізнятися від нормальної характеристики або передатна функція системи може бути не тією, яка була визначена проектувальником. Рис. 65 ілюструє різні випадки визначення областей задовільної роботи. Зрозуміло, що встановлення межі для виявлення несправності є суб'єктивним завданням, і (навіть після того, як ці межі встановлені) виділити (класифікувати) несправність дуже нелегко, якщо не враховувати ймовірні аспекти такої класифікації. Отже, визначення несправності залежить від обраних для виміру (або розрахунку) характеристик процесу, допустимого діапазону (або діапазонів) їх значень і від точності статистики, використовуваної для класифікації можливої несправності. Навіть, якщо різні критерії експлуатаційних якостей процесу теоретично рівноцінні, то вони не ідентичні на практиці, і, відповідно, процес, який є „несправним” з однієї точки зору, можна назвати „нормальним” з іншої точки зору.

Якщо виявлення порушень нормальної роботи здійснюється з застосуванням ЕОМ, то інженер повинен дати визначення (дефініцію) несправності точно і заздалегідь. У такому випадку ЕОМ проводить тільки порівняння, які вказують на те, чи відбулося порушення нормальної роботи, чи воно не відбулося. Якщо ж оператор процесу повинен сам вирішити, чи існує несправність, він може не робити такого чіткого поділу між етапами дефініції і порівняння. Його рішення включає і те, і інше. Він розпізнає спосіб поведінки процесу, який у чомусь незвичайний і вирішує, чи визначити цю поведінку як порушення нормальної роботи. Таким чином, для оператора дефініція і класифікація не існують як дві окремі послідовні стадії на відміну від випадку, коли застосовується ЕОМ.

| 1 – небезпечна робота; 2 – область нормальної роботи; 3 – ненормальна робота; 4 – попереджуюча межа; 5 – межа для зупинки. |

Рис. 65. Способи задання діапазону умов задовільної роботи мають безпосереднє відношення до визначення несправності. На верхньому малюнку штриховими лініями показані межі прийнятних діапазонів значень для окремих коефіцієнтів

Під несправністю розуміють мінімальне порушення експлуатаційних якостей. З іншого боку, несправність розглядається як синонім повної неможливості роботи устаткування чи перебігу процесу.

Це означає, що устаткування або прилад не будуть здатні виконати призначені їм функції. Наприклад, датчик може мати несправність і стати повністю непрацездатним (серйозна несправність). Або просто відбувається поступове погіршення його в роботі, що приводить до зсуву або збільшення розкиду показників, що може бути змодельоване коваріаційною матрицею як зростання шумового фону вимірів. В останньому випадку оцінка зсуву або зростання шумових перешкод дозволяє продовжити використання датчика, хоча і з відхиленням у його роботі.

Здебільшого хімічні процеси досить „гнучкі” і добре організовані. Тому, як тільки виникає несправність в якій-небудь підсистемі, то система компенсує її таким чином, щоб продовжити роботу в цілому. Таким чином, несправність необов'язково перейде в поломку.

Якщо можливе більш, ніж одне джерело несправності, то діагностування зводиться до визначення (після виявлення випадкової несправності) того устаткування або тієї його частини, які послужили причиною несправності. Таким чином, діагностика несправностей – це визначення того, у якій з підсистем або в якому матеріальному середовищі порушені запропоновані умови функціонування, які необхідні для забезпечення нормальних експлуатаційних якостей процесу. Через взаємодію частин технологічного процесу дуже важко ідентифікувати причину несправності в складних системах. Інженер прагне добитися максимально можливого ступеня відмінності причин несправностей, використовуючи дані спеціальних контрольних дослідів з найменшою кількістю обчислень. Однак, якщо параметри, що застосовувані для класифікації стану устаткування з можливими несправностями не є однозначними, то дуже мало надії на те, що можна однозначно встановити основний елемент – джерело незадовільної роботи обладнання.

Задовільна схема діагностики несправностей має бути здатною впоратися з присутністю шумового фону вимірів, а також з явищем дрейфу параметрів. Діагностування є завданням для прийняття статистичного рішення, остаточне виявлення сигналу на фоні шуму. Коли сигнал є слабким, то важко вирішити, „бачиш” його чи „не бачиш”. Спостерігач повинен визначити ступінь своєї впевненості в тому, що сигнал існує, а потім уже приймає адекватне рішення. Коли отримана неоднозначна інформація, то повинні прийматися до уваги інші види факторів (ймовірність, ризик). Діагностичне рішення (виявлення) зводиться до точності, з якою конкретна несправність може бути ідентифікована у випадку комплексу інших можливих несправностей.

Нарешті, надійність – ще один термін, який широко використовується як у теорії, так і в практиці і має дуже багато значень. Застосовуючи термін „надійність”, ми маємо на увазі той фактор, з якою ймовірністю устаткування буде стабільно працювати протягом встановленого терміну експлуатації.