Якщо чистий розчинник і розчин або два розчини з різною концентрацією розділені напівпрониклою мембраною, яка дозволяє розчиннику дифундувати крізь неї, але не пропускає розчинену речовину, звичайно спостерігається перенесення розчинника крізь мембрану. Якщо розчинник і розчин знаходяться під однаковим тиском, то перенесення здійснюється або з розчинника в розчин, або з більш розбавленого у більш концентрований розчин. Це перенесення називається осмотичним, а явище - осмосом. Якщо тиск на розчин підвищується, то осмос сповільнюється, а при певному тиску він повністю припиняється. Такий тиск має назву осмотичним. При подальшому підвищенні тиску на розчин напрям потоку змінюється на протилежний і з більш концентрованого розчину виводиться чистий розчинник шляхом перенесення крізь мембрану. Концентрація розчину при цьому відповідно підвищується. Це явище покладене в основу зворотного осмотичного способу знесолення води.

Між зворотнім осмосом та ультрафільтрацією немає принципових відмінностей. В обох випадках для здійснення розділення використовується тиск і напівпроникні мембрани. Величини розділення, мембрани, які застосовуються, та робочі умови, котрі досягаються на практиці, як правило, різні. Звичайно, зворотними осмотичними мембранами вважаються ті мембрани, які показують високий ступінь затримання розчинених речовин з низькою молекулярною масою. Ультрафільтраційні мембрани мають невисокий ступінь затримання або взагалі вільно пропускають розчинені речовини. Одне з важливих застосувань цих мембран полягає у відокремленні колоїдів або макромолекул від низькомолекулярних розчинених речовин. З цього видно, що між двома зазначеними процесами можна провести умовну межу. Пропонується називати розділення розчинених речовин, розміри молекул яких мають один порядок величини з розмірами молекул розчинника, зворотним осмосом. В свою чергу термін „ ультрафільтрація ” пропонується використовувати для опису розділення розчинених речовин, розміри молекул або часток яких перевищують 10 діаметрів молекули розчинника, але не перевищують величини дозволу оптичного мікроскопу (~0,5мкм). Інша відмінність полягає в тому, що в зворотному осмосі доводиться долати значний осмотичний тиск, в той час як в ультрафільтрації ця різниця з обох сторін мембрани невелика. Таким чином, зворотній осмос звичайно проводиться при високому тиску (типовий тиск складає 50 атм), тоді як ультрафільтрація здійснюється при низькому тиску (нижче 5 атм).

При очищенні СВ методами зворотного осмосу та ультрафільтрації можна одержати придатну для повторного використання чисту воду і сконцентровані забруднюючі речовини, які у ряді випадків легко утилізуються. Дані методи очищення доцільно застосовувати у вигляді локального очищення після промивних ванн. Це дозволяє використовувати в рециклі не тільки очищену воду, але і сконцентровані продукти.

Для гіперфільтраційної обробки води використовують полімерні мембрани у вигляді плівок, що володіють селективністю по відношенню до певних речовин. При очищенні СВ (процес хромування) методами зворотного осмосу випробовувалися полісульфонамідні, оксиетилцелюлозні і ацетатцелюлозні мембрани.

Встановлено, що найстабільнішими (у присутності Сr(VІ) в кислому середовищі) є полісульфонамідні мембрани. Їх селективність (по відношенню до Сr(VІ)) досягає 97%, 5-10%-на концентрація солей в СВ практично не впливає на селективність мембран. При фільтруванні розчинів високої концентрації селективність мембран знижується. Повідомляється про розробку нових композитних мембран, що володіють підвищеною стійкістю в агресивних середовищах (рН від 2 до 12) і при перепадах температур від -45 до +700С.

У вітчизняній практиці для очищення СВ гальванічних цехів значного застосування набули мембрани з ацетилцелюлози, які стійкі при тиску до 10мПа, температурах 0-300С, рН = 3-8. При 500С ацетилцелюлозні мембрани руйнуються. Підготовлені до промислового виробництва ацетилцелюлозні мембрани марки „УАМ” - для ультрафільтрації і марки „МГА” – для гіперфільтрації. Наприклад, мембрани марки „УАМ” – 200 м мають середній діаметр пор 0,018±0,003 мкм, пористість 75±3% і дозволяють забезпечувати продуктивність 500-1400л/м2 діб. Мембрани марки „МГА-95” з селективністю 95% і пористістю75±3% забезпечують продуктивність 250 л/м2 доб. Регенерація мембран здійснюється через 2-3 доби експлуатації.

Апарати для ультра- і гіперфільтрації характеризуються великою поверхнею фільтрації і поділяються за способом укладання мембран на такі 4 типи: фільтр-прес з плоскопаралельними фільтруючими елементами; з трубчатими фільтруючими елементами; з рулонними або спіральними фільтруючими елементами; з мембранами у вигляді порожнистих волокон. Продуктивність деяких установок зворотного осмосу за кордоном досягає 5000 м3/доб., або 200 м3/год.

В таблиці 19 наведені основні характеристики промислових установок зворотного осмосу, які використовуються для очищення стоків гальванічних виробництв.

Таблиця 19

Характеристики промислових установок зворотного осмосу

| Наймену-вання устат-кування | Денна продук-тивність,м³ | Тиск води, кГс/см² | Тип мембрани | Розробник або місце використання |

| “Роса - 2” | 10,0 | Ацетат-целюлоза | Росія | |

| УГ - 10 | 10,0 | Те ж | Росія | |

| УГ – 20 | 25,0 | - | Те ж | Росія |

| „Osmoniks Osmo-0043” для очищен-ня промив-них вод після ванн міднення | 10,0 | Трубчата. Ацетатце-люлозна | США | |

| Установка для очищен-ня промис-лових вод після ванн нікелювання | 12,0 | Ацетатце-люлозна | Фірма „Dearborn Brass”, США |

продовження табл.19

| Установка для очищення від Cr (VI) | - | - | Те ж | США, машино-будівні заводи |

| Установка типу „фільтр-прес” для очищення від емульго-ваних масел | - | - | Те ж | Те ж |

У гальванотехніці методи зворотного осмосу можуть застосовуватися для очищення СВ з високим солевмістом (1-15 г/л).

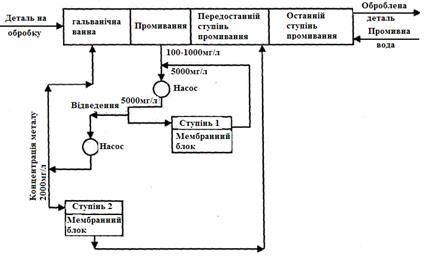

Можлива схема обробки стоків гальваноцехів показана на рис. 62. Запропонована мембранна система (складена з окремих модулів) володіє важливою перевагою перед іншими системами, придатними для обробки відходів гальванічних виробництв. Така структура системи дозволяє розміщувати устаткування різноманітним чином. Вільна площа на підприємстві часто обмежена і можливість довільно компонувати мембранні модулі є надзвичайно важливою ознакою системи.

Рис. 62. Схема потоків при регенерації металів зворотнимосмосом

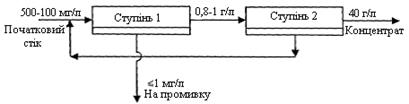

У роботах вчених наведені результати дослідження процесу очищення хромовмісних стоків на лабораторній установці гіперфільтрації „фільтр-прес”. Вміст Сr(VІ) в концентраті досягав 40 г/л. На основі проведених досліджень розроблена принципова схема очищення хромвмісних СВ зворотним осмосом при концентрації в них Сr (VІ) 50-100 мг/л (рис. 63).

Рис. 63. Принципова схема очищення хромовмісних СВ зворотним осмосом

Так, при значній концентрації початкового розчину селективність мембран недостатня для повного очищення СВ, частина фільтрату повертається на повторну обробку. Для компенсації гідродинамічних втрат необхідне встановлення додаткового насосу. Зворотню осмотичну обробку стоків доцільно проводити в два ступені. Перша ступінь призначена для отримання очищеної води з концентрацією Сr(VІ)≤1 мл/л, що повертається на промивання деталей. Друга ступінь призначена для отримання хромовмісного концентрату, призначеного для коректування гальванічних ванн. Для промислових стоків з підвищеною концентрацією Сr(VІ), яка складає 0,5 г/л, необхідне двократне очищення методом зворотного осмосу.

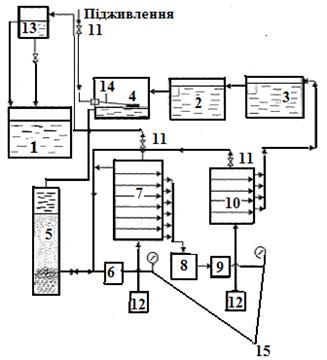

Відповідно до технологічної схеми гальванічного процесу вироби після анодування в сульфатній кислоті і подальшої промивки поступають у ванну наповнення анодної плівки 1, в якій знаходиться нагрітий до 900С розчин калій дихромату з концентрацією 50 г/л (рис. 64). Через певний час вироби послідовно промиваються у ваннах 2 і 3 і далі поступають на сушку.

Рис. 64. Схема установки для обробки промивних вод гальванічних виробництв:

1 – ванна наповнення анодної плівки; 2, 3 – промивні ванни; 4, 8, 13 – баки;

5 – фільтр; 6, 9 – насоси; 7 – апарат І-го ступеня; 10 – апарат II-го ступеня;

11 – регулюючі клапани; 12 – демпфер; 14 – поплавковий рівномір; 15 – монометри

Промивна вода з ванни 2 через бак 4 прямує на фільтр механічного очищення, після якого забирається насосом 6 і подається на апарат гіперфільтрації І ступеня, звідки менша частина фільтрату повертається у всмоктуючий трубопровід насоса 6, а основна кількість фільтрату поступає в бак 8. Одержаний в апараті концентрат прямує в бак 13, звідки дозується у ванну 1. Фільтрат І-го ступеня з бака 8 насосом 9 подається в апарат гіперфільтрації II-го ступеня.

Фільтрат з цього апарата прямує у ванну 3, а концентрат – у всмоктуючий трубопровід насоса 6.

Для зниження коливань тиску застосовуються демпфери. Для компенсації виносу розчину з ванни 3 з виробами і випаровування води з поверхонь ванн 1,2 і 3 система через бак 4 підживлюється водопровідною водою, що поступає у ванну 3. Підживлюючий бак 4 забезпечує подачу відповідної кількості води, необхідної для підтримки постійного рівня розчину у ванні 2.

Дослідно - промислова установка працює в автоматичному режимі. В процесі дослідної експлуатації установки підтримувалися такі параметри: концентрація К2Cr2O7 у ванні 3-28 мг/л, а у ванні 1-50 г/л; температура розчинів у ваннах і апаратах – 400 С.

За період дослідно-промислової експлуатації установки, що продовжувалася протягом 6 місяців, була зафіксована надійна робота установки. В процесі експлуатаційних випробувань система автоматики забезпечувала стабільну роботу установки в заданому режимі, при цьому якість оброблюваних виробів відповідала вимогам технічного контролю. В даний час ця установка знаходиться в промисловій експлуатації.

Фірмою „ЕNКА” розроблена нова технологія, що дозволяє очищати СВ гальванічних цехів від гідроксидів важких металів. Цей метод дає можливість видаляти всі частинки розмірами більше 0,1 мкм, тому він придатний для відокремлення дрібнодисперсних металів. СВ, що містять гідроксиди металів, прокачують через трубчаті мікропористі високопродуктивні мембрани з поліпропілену. На поверхні мембран осідає дрібнодисперсний осад гідроксидів металів, а очищена вода проходить через фільтр. Використовується зворотна промивка мембран, яка підтримує стабільну роботу системи.

На одному з промислових підприємств була введена в дію система очищення гальванічних стоків від гідроксидів металів, що складається з 20 мембранних фільтрів з загальною робочою по-верхнею 20 м2. Продуктивність установки по воді, що очищується, складає 5 м3/год. Установка забезпечує концентрацію СВ у співвідношенні 1:10. Концентрат, що містить біля 30 об.% осідання, обробляється на спеціально обладнаному фільтр-пресі.

Розроблена технологія дозволяє повністю вирішити проблему очищення гальванічних стоків від дрібнодисперсних домішок.

Запитання для самоконтролю

1. Як охарактеризувати рівновагу хіміко-технологічного процесу?

2. Який принцип складання матеріального балансу?

3. Який принцип складання енергетичного балансу?

4. Назвіть типові процеси виробництва амоніаку.

5. Складіть функціональну схему отримання комплексних добрив.

6. Назвіть основні технології органічного синтезу.

7. Наведіть класифікацію палива.

8. Які ви знаєте способи переробки твердих палив?

9. Що означає „замкнені системи водного господарства”?

10. Охарактеризуйте фізико-хімічні методи водоочищення.

11. Опишіть основні етапи технології виробництва полімерів.