Будова абсорберів

Апарати, в яких здійснюється процес абсорбції, називаються абсорберами. Оскільки процеси абсорбції відбуваються на поверхні розділення фаз, то абсорбери повинні мати розвинену поверхню стикання між рідиною і газом.

За способом утворення цієї поверхні абсорбційні апарати поділяють на поверхневі, барботажні (тарілчаті) і розпилюючі.

Поверхневі абсорбери. В абсорберах цього типу поверхнею зіткнення фаз є дзеркало рідини або поверхня проникаючої рідкої плівки.

Абсорбери з зіткненням фаз на поверхні дзеркала рідини являють собою посудини, в яких газ проходить над вільною поверхнею нерухомої або повільно рухомої рідини. Поверхня зіткнення газу і рідини в таких апаратах є мала, тому необхідно встановлювати ряд послідовно з'єднаних абсорберів з зустрічним рухом газу і рідини.

Для відводу тепла, що виділяється при абсорбції, в абсорберах встановлюють змійовики, які охолоджуються водою або іншим холодильним агентом.

Поміщають абсорбери в ємкості з проточною водою або зрошують зовнішні поверхні стінок абсорбера (рис. 35).

Рис. 35. Зрошувальний поверхневий абсорбер

з водяним охолодженням

Абсорбер складається з ряду елементів 1, які розміщені один над одним і зрошуються зовні водою. В кожному елементі є поріг 2, за допомогою якого підтримується певний рівень рідини. Поверхневі абсорбери є малоефективними і мають обмежене застосування. Їх використовують для абсорбції невеликих кількостей добре розчинних газів.

Плівкові абсорбери. До них відносяться трубчаті адсорбери і абсорбери з листовою насадкою.

Трубчатий абсорбер (рис. 36) за своєю будовою подібний до теплообмінника плівкового типу. Поглинач поступає на верхню трубчату решітку, розподіляється в трубах і стікає їх внутрішньою поверхнею у вигляді тонкої плівки. Газ рухається в трубах знизу вверх назустріч рідкій плівці, що стікає. Для відводу тепла, що виділяється, в міжтрубному просторі пропускають воду чи інший холодильний агент.

Абсорбер з листовою насадкою (рис. 37) являє собою колону, в якій розміщена насадка 1 у вигляді вертикальних листів твердого матеріалу (дерево, метал) або сильно натягнутих полотнищ тканини. Над насадкою розміщені розподільні пристрої 2 для зрошення кожного елемента насадки з обох сторін. Рух рідини і газу в цьому апараті відбувається так, як і в трубчатому абсорбері.

Насадочні абсорбери. Це колони, які заповнені насадкою (твердими тілами різної форми). При наявності насадки збільшується площа поверхні зіткнення газу і рідини. Основними характеристиками насадок є питома поверхня і вільний об’єм.

|

|

| Рис. 36. Трубчатий плівковий абсорбер | Рис. 37. Абсорбер з листовою насадкою: 1 – насадка; 2 – розподільні пристрої |

Рідина стікає поверхнею насадки тонкою плівкою і одночасно розподіляється в шарі насадки у вигляді крапель. При подачі рідини на хаотично завантажену насадку не досягається рівномірне розподілення рідини по перерізу насадки на всій висоті її шару, тому що густина завантаження насадки біля стінок завжди є меншою, ніж вздовж осі апарата. В результаті цього рідина розтікається до стінок апарата, при цьому на деякій відстані від верхнього рівня шару зрошення центральної частини насадки часто виявляється недостатнім (рис. 38).

Насадочні колони – найбільш поширений тип абсорберів. Перевагою їх є простота будови.

Барботажні абсорбери. В них поверхня зіткнення фаз збільшується потоками газу, що розподіляються в рідині у вигляді бульбашок і струмків. Такий рух газу, що називається барботажним, здійснюється в тарілчатих колонах з ковпачковими, сітчастими або провальними тарілками. Особливістю тарілчатих колон є ступінчатий характер процесу (на відміну від безперервного процесу в насадочних колонах), а саме: газ і рідина послідовно зіштовхується на окремих ступенях (тарілках) апарата.

Рис. 38. Насадочний абсорбер:

1 – насадка; 2 – решітка; 3 – розподільний стакан;

4 – направляючий конус

Розпилюючі абсорбери. В розпилюючих абсорберах утворення поверхні зіткнення фаз забезпечується шляхом розпилення рідини в масі газу на дрібні краплі. Такі абсорбери виготовляються у вигляді колон, в яких розпилення рідини здійснюється зверху донизу, а газ рухається знизу догори. Застосовуються вони, головним чином, для поглинання добре розчинного газу.

Розпилення рідини забезпечують механічними або пневматичними форсунками і відцентровими розпилювачами.

Перевагами розпилюючих абсорберів є їх простота і дешевизна, низький гідравлічний опір та можливість використання при абсорбції газів, які сильно забруднені механічними домішками. До їх недоліків відносять: неможливість застосування забруднених рідин як поглиначів, необхідність витрати енергії на розпилення рідини і застосування великих густин зрошення.

Останнім часом широкого застосування набули абсорбери з розпиленням рідини в швидкорухомому потоці газу (швидкість складає 20-80 м/с). Такі абсорбери за будовою подібні до струйних скруберів Вентурі і відрізняються великою інтенсивністю та високою ефективністю роботи. Їх недоліками є великий гідравлічний опір і прямотечійна взаємодія газу та рідини, у зв’язку з чим ці абсорбери застосовуються лише в тих випадках, коли за умовами процесу можна обмежитися однією-двома ступенями абсорбції.

До розпилюючих апаратів відносяться також механічні абсорбери, в яких розбризкування рідини здійснюється конструктивними деталями, що обертаються. Всередині нерухомого корпусу обертається горизонтальний вал, на якому насаджені сітчасті диски, що частково занурені в рідину. При обертанні валу рідина збільшується в об’ємі за допомогою дисків і розпилюється у вигляді дрібних крапель.

Механічні абсорбери – досить ефективні, їх недоліками є складність будови і значні витрати енергії.

Будова адсорберів

Адсорбери з нерухомим шаром поглинача. Це є, як правило, циліндричні адсорбери вертикального (рис. 39, а) і горизонтального (рис. 39, б) типів. Адсорбери з шаром поглинача кільцевого перерізу (рис. 39, в) використовуються дуже рідко.

В таких апаратах процес адсорбції відбувається в чотири стадії: власне адсорбція, десорбція, висушування поглинача і охолодження. Після закінчення четвертої стадії цикл роботи апарату повторюється.

Перша стадія – власне адсорбція, тобто насичення поглинача адсорбованим компонентом. Парогазова суміш подається в корпус 1 апарата (рис. 39) через штуцер 2, проходить через шар поглинача (на рисунку заштрихований) і виходить через штуцер 3.

Друга стадія – десорбція поглиненого компонента з поглинача. Подача парогазової суміші припиняється і в апарат подається водяна пара через барботер 4 (рис. 39 а, б) чи через штуцер 3 (рис. 39, в). Суміш пари десорбованого компонента і води виходить через штуцер 5. Конденсат пари виділяється з апарату після десорбції через штуцери 6 (рис. 39 а, б) або 5 (рис. 39, в).

Третя стадія – сушіння поглинача. Перекривається вхід і вихід водяної пари, після цього вологий поглинач сушиться гарячим повітрям, що надходить в апарат також через штуцер 2 і виводиться з апарата через штуцер 3.

Четверта стадія – охолодження поглинача. Припиняється подача гарячого повітря, після цього поглинач охолоджується холодним повітрям, що надходить в апарат також через штуцер 2; відпрацьоване повітря виводиться через штуцер 3.

Після завершення четвертої стадії робочий цикл роботи апарату розпочинається знову. Завантаження і вивантаження поглинача здійснюється періодично через люки 7 і 8.

У випадку відсутності однієї з останніх двох стадій (охолодження вугілля, його сушіння) метод проведення процесу буде називатися трифазним.

Рис. 39. Адсорбери періодичної дії з нерухомим шаром поглинача:

а – вертикальний; б – горизонтальний; в – кільцевий;

1 – корпус; 2 – штуцер для подачі парогазової суміші (при адсорбції) і повітря (при сушінні й охолодженні); 3 – штуцер для відводу відпрацьованого газу (при адсорбції) і повітря (при сушінні й охолодженні); 4 – барботер для подачі гострої пари при десорбції; 5 – штуцер для відводу пари при десорбції;

6 – штуцер для відводу конденсату; 7 – люки для завантаження поглинача;

8 – люки для вивантаження поглинача; 9 і 10 – відповідно внутрішні і зовнішні циліндричні ґрати

Адсорбери з рухомим шаром адсорбенту. В адсорберах з рухомим шаром адсорбенту газ (або рідина) рухається через щільний шар зерен адсорбенту, що повільно рухаються згори донизу, утворюючи три робочі зони. В зоні І газова суміш взаємодіє з адсорбентом. Зона ІІ – ректифікаційна. Тут пара або газ, що піднімається знизу догори, витискує з поглинача ті компоненти, які не поглинуті в зоні І. З зони ІІ поглинач надходить у десорбційну зону ІІІ, де обігрівається ззовні високотемпературним теплоносієм і продувається гострою парою для видалення з нього адсорбованих речовин. Після регенерації поглинач знову надходить у зону І.

Перевага апаратів з рухомим адсорбентом полягає в значно меншому гідравлічному опорі рухомого шару порівняно з нерухомим шарам адсорбенту. Крім того, менший розмір частинок у киплячому шарі адсорбенту сприяє зменшенню дифузійного опору твердої фази і приводить до істотного збільшення поверхні контакту фаз, тобто до збільшення інтенсивності зовнішньої масопередачі тощо. В промисловості застосовуються безперервнодіючі багатокамерні адсорбери з киплячим шаром.

На рис.40 зображений однокамерний адсорбер з киплячим шаром, у якому газ безупинно рухається через корпус 1 знизу догори, підтримуючи шар адсорбенту, що розміщений на газорозподільних ґратах у псевдозрідженому стані. Газ видаляється з апарату через циклонний пристрій 2, що слугує для виділення з газу захоплених ним дрібних часток адсорбенту.

Рис. 40. Однокамерний адсорбер з киплячим шаром поглинача:

1 – корпус апарата; 2 – циклонний пристрій

В однокамерних апаратах такого типу інтенсивне перемішування твердих часток приводить до значної нерівномірності тривалості перебування в шарі і відповідно до відмінності ступеня їх насичення компонентом, що поглинається. В цих апаратах, що працюють за принципом прямотоку фаз, не вдається досягти потрібної концентрації адсорбтиву в газовій фазі (меншої за рівноважну), яка відповідає середній концентрації адсорбенту в шарі.

Кристалізатори

Вакуум-кристалізатори. Ці кристалізатори не мають охолодження, тому їх можна виготовляти з корозійностійких матеріалів з низькою теплопровідністю (наприклад, з кераміки, кислотностійкого чавуну тощо).

Однокорпусні вакуум-кристалізатори являють собою вертикальні апарати циліндричної форми з рамкою або якірною мішалкою. Перемішування розчину заважає відкладенню кристалів на стінках апарата і прискорює зниження концентрації розчину.

Відсмоктування і конденсація парів розчинника відбувається за допомогою конденсатора або пароструминного насосу, підключеного до верхньої частини апарата.

Значно економічними є багатоступеневі вакуум-випарні апарати, які складені з 3-4 ступенів-корпусів. Найбільше розрідження підтримують в останньому корпусі. Внаслідок меншого розрідження на інших ступенях (корпусах) в них знижуються швидкості випарювання розчинника і ріст кристалів, разом з тим досягається збільшення розмірів кристалів.

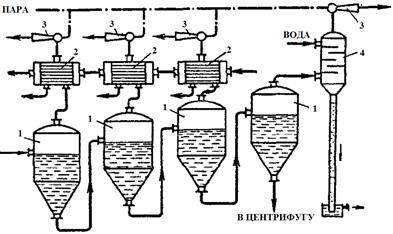

На рис.41 показана схема багатокорпусної вакуум-кристалізаційної установки, в якій розчин з кожного нижчого корпусу під дією вакууму всмоктується у вищий корпус. Кожен корпус оснащений поверхневим конденсатором і пароструминним насосом. Розрідження в останньому корпусі створюється за допомогою барометричного конденсатора, а несконденсовані гази видаляються за допомогою іжектора. Поверхневі конденсатори охолоджуються кінцевим розчином; одночасно вони використовуються як підігрівачі кінцевого розчину. Вигрузку суспензії здійснюють з кінцевого корпусу.

Вакуум-кристалізатори широко використовуються на великотонажних виробництвах як високопродуктивні апарати. Сучасні вакуум-кристалізатори обладнані системами автоматичного регулювання конденсаційних установок.

Рис. 41. Багатоступенева вакуум-кристалізаційна установка:

1 – корпуси-випарювачі; 2 – поверхневі конденсатори;

3 – пароструминні насоси; 4 – барометричний конденсатор

Гойдаючі кристалізатори. Такий кристалізатор являє собою довге неглибоке відкрите корито, яке закріплене на круглих бандажах, що спираються на ролики. Корито розташоване з невеликим нахилом вздовж поздовжньої осі. За засобами спеціального приводу корито може повільно гойдатися на опорних роликах (рис. 42).

Рис. 42. Гойдаючий кристалізатор:

1 – корито; 2 – бандажі; 3 – опорні ролики

У кристалізаторах з псевдозрідженим шаром кристалізація здійснюється з великою швидкістю, при цьому утворюються однорідні правильної форми кристали розміром 1-3 мм. Великі кристали осідають на дно апарата, а маленькі кристали продовжують рости у псевдозрідженому шарі. Основна перевага цих кристалізаторів – утворення великих кристалів (не більше як 2 мм) – речовин з „негативною” розчинністю.

Шнекові кристалізатори. Кристалізатори шнекового типу - це горизонтальне нерухоме закрите корито з водяною „сорочкою”, всередині якого обертається стрічкова або шнекова мішалка. Вона не тільки переміщує утворювані кристали до місця вивантаження, а й підтримує їх у завислому стані, що сприяє вільному та рівномірному зростанню кристалів.

Барабанні кристалізатори мають повітряне або водяне охолодження. При водяному охолодженні (внаслідок швидкого охолодження) утворюються кристали менших розмірів.