Поверхні деталей будь-якої машини являють собою комбінацію найпростіших тіл (наприклад, циліндра, конуса), що зв’язані розмірами й беруть участь в їх роботі. Виходячи з цього, встановлюють вимоги до точності розмірів і взаємного положення елементарних поверхонь. Правильне призначення допусків на виготовлення суттєво впливає на точність складальної одиниці, в яку входить деталь. Таким чином, з урахуванням цього положення вибирають бази при виготовленні деталі.

Базами називають реальні поверхні, лінії або точки деталі, по відношенню до яких розглядається положення інших поверхонь, ліній. Розрізняють наступні бази: конструктивні, складальні, технологічні й вимірювальні.

Конструктивні бази – це осі або поверхні деталей, що визначають взаємний зв’язок і положення деталі відносно інших деталей під час складання машини. Наприклад, дві взаємно перпендикулярні осі конічних коліс визначають їх роботу.

Складальними або основними базами називаються поверхні, якими деталь встановлюється на іншу деталь чи на фундамент. У шестернях, шківах, маточинах та інших типах деталей складальною базою є отвір і опорний торець.

Технологічними базами називаються установочні поверхні деталі, що визначають її положення під час обробки на верстаті. Вони можуть бути чорновими, чистовими, допоміжними й додатковими.

Чорнова технологічна (установочна) база – це необроблена поверхня, що приймається для встановлення на перших операціях. У якості даної бази можуть бути обрані поверхні заготовки, по можливості гладкої без наявності штампуючих і литтєвих ухилів, літників, площин розйому, а також або зовсім не оброблювані чи оброблювані у подальшому. У випадку, коли всі поверхні деталі підлягають механічній обробці, як чорнову базу слід вибирати поверхні з найменшим припуском.

Допоміжна технологічна база – це оброблена поверхня, що утворюється з технологічних міркувань, але не вимагається конструкцією самої деталі. Вона застосовується для спрощення процесу обробки деталі. Як приклад такої бази можуть бути центрові гнізда для обробки валів, фрезерувальні площадки на деталі.

Додаткова технологічна база – це частина деталі, яка не передбачена її конструкцією, але додається до деталі для поліпшення або спрощення установки її на верстаті чи забезпечення стійкості під час затискання та обробки. Вказана база реалізується у вигляді додаткових приливів до деталі або бобишок.

Вимірювальні бази – це поверхні, від яких ведуть відрахунок розмірів під час вимірювання деталей. Як правило, для точних деталей вимірювальна база повинна збігатися із складальною. Наприклад, при контролі основних розмірів у шестерень установка повірюваної деталі здійснюються за отвором. Відносно корпусних деталей у якості вимірювальної бази приймають площину основи, яка одночасно є складальною базою.

Правильний вибір технологічних баз є основою розробки раціонального варіанта технологічного процесу. Крім того, він впливає на собівартість продукції, можливість появи браку, а також на продуктивність праці.

У цілому при виборі баз потрібно керуватися наступними міркуваннями:

- деталь повинна зручно встановлюватися на верстат і зніматися з нього;

- базові поверхні повинні мати достатню відстань для забезпечення стійкості деталі у процесі обробки;

- під дією зусиль різання, затиску і власної ваги деталь повинна підлягати найменшим деформаціям;

- час на установку та обробку деталі повинен бути якомога можливо мінімальним;

- чорнові поверхні повинні використовуватися на перших операціях з метою отримання чистових баз;

- у якості чорнових баз слід вибирати поверхні, які повинні правильно розміщуватися відносно оброблюваних поверхонь;

- повинен дотримуватися принцип сталості баз на різних операціях при можливості, що виходить з умов обробки деталі.

Доцільно суміщувати технологічну й вимірювальну бази із складальною, що забезпечує отримання найменших похибок при обробці й контролі деталей.

Заготовки, оброблені у пристроях, повинні задовольняти вимогам точності та технічним умовам, що передбачені конструкторською документацією. Заготовка, що обробляється як і будь-яке тверде тіло у просторі, має шість ступенів свободи переміщення: три обертових (навколо координатних осей) і три поступальних рухи (у напрямку осей) (рис. 1.5).

Цим визначається вибір і взаємне розміщення базових поверхонь, що розташовані у трьох координатних площинах, і встановлюваних елементів пристроїв, до яких заготовка притискується своїми поверхнями за допомогою притискуючих пристроїв. Для повної орієнтації заготовки кількість і розміщення установлюваних елементів повинні забезпечувати додержання умови зберігання щільного контакту між ними, а заготовка не повинна мати переміщення. Виконання цієї умови позбавляє заготовку усіх ступенів свободи.

Площина 1, на яку деталь встановлюється у пристрої, називається головною, а поверхня, спряжена з нею, – головною встановлюваною базою. Площина 2, яка має напрямок уздовж більшого боку заготовки, називається спрямованою, а поверхня деталі – спрямованою встановлюваною базою. Площина 3, яка має напрямок уздовж короткого боку, називається упорною, а поверхня заготовки – упорною встановлюваною базою.

|

Рис. 1.5 – Установка паралелепіпеда в пристрої

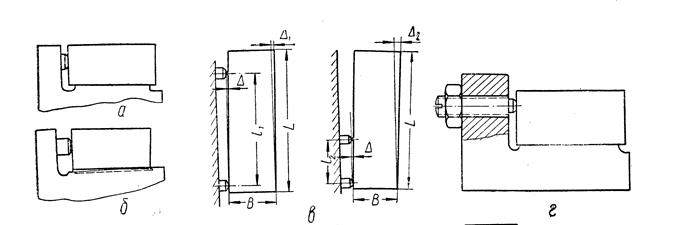

Відомо, що геометрична площина визначається трьома точками. Проте конструктивне розміщення опор у головній площині залежить від виду бази установки заготовки (чорнової або чистової). Так, при установці на чорнову базу в пристрої передбачаються три нерухомі опори, що виконані у вигляді штифтів із сферичними, рифленими або плоскими головками, і їх розміщення утворює опорний трикутник. Така установка забезпечує стійке положення заготовки, зменшує імовірність попадання стружки під опорні точки, спрощує обробку опор та заміну їх при зносі. У разі базування заготовки на точно та чисто обробленій поверхні, уникаючи пошкоджень, замість опорних штифтів застосовують опорні пластинки або інші елементи з розвинутою опорною поверхнею. Для малих і нежорстких деталей при незначних похибках установки дозволяється встановлювати безпосередньо на площину. При цьому головна площина пристрою повинна бути менша за розміри головної бази заготовки через можливий перекос внаслідок наявності загусенців від попередньої обробки та нерівномірного зносу головної площини (рис. 1.6, а і б). Отже, чим точніше оброблена головна база, тим більша площа контакту її з головною площиною пристрою.

У спрямованої площини пристрою через можливу неперпендикулярність та непрямолінійність боків заготівки ставлять дві нерухомі опори. Необхідно відзначити, що збільшення відстані між ними дозволяє зменшити похибку установки. Із збільшенням відстані зменшується похибка. Так, якщо порівняти установлення деталі з відстанями між опорами L1 і L2 (рис. 1.6, в) при довжині деталі L, то при однаковій височині нерівності ∆, що є на поверхні деталі, похибка в розмірі В складає

або

або  . (1.15)

. (1.15)

Притискання деталі до двох точок у спрямованій площині усувають дві ступені свободи переміщення деталі – обертання навколо осі і переміщення уздовж осі X. При значних коливаннях у розмірах заготовок застосовують в упорній площині регульовані опори (рис.1.6, г).

Рис. 1.6 – Приклади установки деталей на плоскі поверхні

Таким чином, розглянуті приклади дозволяють сформувати правило шести точок. Для вірної установки заготовки у пристрої необхідно й достатньо мати шість нерухомих точок (опор): три – на головній площині, дві – на спрямованій і одну – на упорній. У противному разі збільшення числа нерухомих опор веде до порушення статичної рівноваги положення деталі.

Запитання для самостійного контролю

1. Дати характеристику виробу та його елементів

2. У чому полягає побудова процесів загального й вузлового складання?

3. Яка відмінність між виробничим і технологічним процесами?

4. Що розуміють під технологічним процесом механічної обробки, на які стадії він розподіляється?

5. Навести класифікацію елементів технологічного процесу механічної обробки

6. Якими показниками оцінюється процес обробки заготовок деталей або складання виробу?

7. На які види розподіляються роботи в машинобудівному виробництві?

8. Чим характеризуються одиночне і серійне виробництво?

9. Які переваги притаманні масовому виробництву?

10. У чому полягає сутність поточного методу організації робіт і які використовують поточні лінії в серійному виробництві?

11. Перелічити види припусків на механічну обробку деталей і оцінити їх вплив на розмір заготовки

12. Які фактори впливають на величину припуску та які аналітичні залежності застосовують для його визначення з урахуванням виду площин?

13. Навести класифікацію технологічних баз

14. Якими міркуваннями потрібно керуватися при виборі баз у процесі обробки заготовок у пристроях?