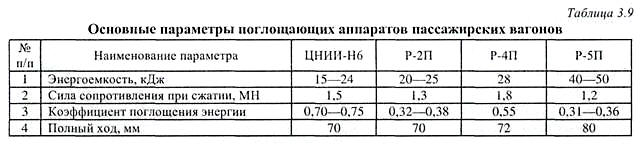

На российских железных дорогах с 1947 г. и до настоящего времени на ряде пассажирских вагонов еще используются поглощающие аппараты типа ЦНИИ-Н6, а с 1969 г. вновь строящиеся пассажирские вагоны оснащают резинометаллическими поглощающими аппаратами типа Р-2П. Повышенную энергоемкость имеет поглощающий аппарат Р-4П, который используют в рефрижераторном подвижном составе. С учетом удовлетворения перспективным требованиям разработан новый резинометаллический аппарат Р-5П.

Пружинно-фрикционный аппарат типа ЦНИИ-Н6 применяется в пассажирских вагонах. Он состоит из двух частей: пружинной и пружинно- фрикционной, стянутых болтом 9. Пружинно-фрикционная часть по конструкции и принципу действия аналогична рассмотренной выше (см. рис. 3.54, а). Эта часть имеет шестигранную горловину 5, нажимной конус 8, три фрикционных клина 7, нажимную шайбу б, наружную 11 и внутреннюю 10 пружины.

Пружинная часть состоит из основания 1, центральной пружины 13, четырех угловых длинных 3 и четырех коротких 2 пружин, одетых на концы цилиндрических упорных стержней 4, имеющих в средней части утолщение. Короткие пружины 2 размещаются в угловых нишах основания 1, а длинные 3, взаимозаменяемые с внутренней пружиной 10, в нишах горловины 5.

При воздействии силы, соответствующей точке А диаграммы (рис. 3.62), вступает в работу пружинная часть: сжимаются центральная 75 и четыре длинных угловых пружины 3, обладающие меньшей жесткостью по сравнению с короткими пружинами 2.

При сближении горловины 5 с корпусом 1 и сжатии пружин 13 и 3 на 23 мм цилиндрические угловые приливы 12 продвинутся на величину а. Торцы приливов 12 коснутся упорных стержней 4, которые начнут продвигаться в сторону основания 1, сжимая своими буртами короткие угловые пружины 2.Дальнейшее сжатие аппарата продолжается до соприкосновения горловины 5 с основанием 1, что соответствует точке В' на диаграмме. До этого момента уже вступает в действие пружинно-фрикционная часть, имеющая большую жесткость по сравнению с пружинной частью аппарата. Таким образом, обеспечивается плавный переход от работы пружинной к пружинно-фрикционной части. Сжатие аппарата заканчивается при его полном ходе и достижении конечного сопротивления, соответствующего точке В на диаграмме. Отдача аппарата происходит по ломаной линии ВСЕ. Площадь диаграммы OABD соответствует энергоемкости аппарата, ЕАВС — необратимо поглощенной энергии.

Поглощающий аппарат Р-2П (Р — резиновый, П — пассажирский) взаимозаменяем с аппаратом ЦНИИ-Нб. Этот аппарат отличается простотой конструкции и повышенной надежностью в эксплуатации, хорошей стабильностью работы, более высокой энергоемкостью при меньшей массе по сравнению с пружинно-фрикционными аппаратами.

В передней части корпуса 1 (рис. 3.63, а), имеющего форму хомута, установлена нажимная плита 4, опирающаяся на пакет из девяти секций резинометаллических элементов 3, разделенных на две части промежуточной плитой 2. Каждая секция резинометаллического элемента 3 состоит из двух металлических пластин, между которыми расположен слой морозостойкой резины, соединенной с пластинами методом горячей вулканизации. Слой резины по периметру имеет параболическую выемку, что обеспечивает деформацию резины без выжимания за пределы пластин при полном сжатии аппарата. Для предотвращения поперечного смещения резинометаллических элементов на днище корпуса 1, нажимной 4 и промежуточной 2 плитах, а также на стальных пластинах секций 3 имеются выступы и соответствующие им впадины 5. Предварительная затяжка аппарата обеспечивается за счет того, что высота пакетов резино-металлических элементов в свободном состоянии вместе с промежуточной плитой превышает на 13,5 мм расстояние от нажимной плиты 4 до днища корпуса 1.

Анализ работы поглощающего аппарата Р-2П показывает (рис. 3.63, б), что в зависимости от увеличения скорости соударения повышается его жесткость — кривая нагружения становится круче (на диаграмме цифрами 4, 6, 8 указаны скорости соударения вагонов в км/ч). Заштрихованная площадь диаграммы получена при сжатии аппарата под прессом и представляет собой необратимо поглощенную энергию. Как следует из анализа диаграммы, положительным качеством аппарата с резинометаллическими элементами является то, что в конце не наблюдается перепадов сил, как это имеет место в пружинно-фрикционных аппаратах. Следовательно, подобные типы аппаратов обеспечивают лучшую плавность движения вагонов в поездах и за счет наличия резиновых элементов снижают уровень шума.

В поглощающем аппарате Р-4П резинометаллические элементы подобны элементам, применяемым в аппарате Р-2П. Отличие лишь в толщине, которая составляет 24,2 мм вместо 41,5 у аппарата Р-2П. Силовая характеристика поглощающего аппарата Р-4П аналогична рассмотренной выше. Аппарат Р-4П рекомендован для рефрижераторных вагонов.

Поглощающий аппарат Р-5П разработан для перспективных условий эксплуатации пассажирских вагонов. Отличие от аппарата Р-2П в том, что поперечные размеры резинометаллических элементов увеличены, а их толщина уменьшена до 33 мм вместо 41 мм. Установочные размеры аппарата полностью сохранены.

В комплекс межвагонных связей пассажирских вагонов входят поглощающий аппарат и упругая площадка, от конструкции и параметров которых зависит комфортабельность подвижного состава. Поэтому к межвагонным связям и, в частности, к поглощающим аппаратам для пассажирских вагонов предъявляются особые требования.

Основные параметры поглощающих аппаратов пассажирских вагонов приведены в табл.

ТОРМОЗНОЕ ОБОРУДОВАНИЕ

На вагонах нового поколения с нагрузкой на ось 25 тс предполагается установка тормозного оборудования в традиционном исполнении, с односторонним нажатием композиционных колодок на колесо, а с нагрузкой на ось 30 тс – колодочный двусторонний пневматический или дисковый.

Для отвода тормозных колодок при отпущенном тормозе тележки оборудуются устройством торсионного типа.

Крепление тормозных башмаков на триангеле будет осуществлено без применения резьбовых соединений, что существенно упростит их замену в эксплуатации.

В шарнирных соединениях будут применены износостойкие втулки, что повысит надежность работы этих узлов и упростит их ремонт. Основная цель дополнительных разработок – увеличение межремонтного пробега.

| Встроенный тормозной блок PDC8 фирмы «KNORR-BREMSE» для тележки модели 18-194-1 (18-579) с нагрузкой на ось 25тс |

В плане создания новой техники ведутся работы по направлениям:

· Авторежим усл. № 730 для дизельпоезда ДП11Д и МВПС, в перспективе для грузового подвижного состава – в стадии окончания разработка КД.

· Авторежим с датчиком определения веса «нетто» грузового вагона – в стадии разработки КД.

· Система противоюзной защиты с адаптивным алгоритмом управления движением колесных пар при торможении для пассажирских вагонов, МВПС и локомотивов – изготавливается опытный образец клапана сбрасывающего усл. №728, отработана элементная база, отрабатывается алгоритм программного обеспечения.

· Тормозные блоки дискового тормоза для ПСЖД с фрикционными металлокерамическими накладками и вентилируемыми тормозными дисками:

- изготавливаются опытные образцы для скоростных пассажирских вагонов типа «Буревестник», «Невский Экспресс»;

- разрабатывается КД для локомотива ЭП20 с расположением тормозного диска на колесе;

- разрабатывается КД двух вариантов тормозного блока для грузовых вагонов:

1) с расположением тормозного блока на подрессоренной части тележки;

2) с расположением тормозного блока на ступице тормозного диска – на необрессоренной части тележки.

- разрабатывается КД на вентилируемые сегментные тормозные диски с расположением их на оси колесной пары и на колесе применительно к пассажирским, грузовым вагонам, электровозу ЭП-20.

Т.е. по тормозным блокам дискового тормоза вопрос создания конструкции, дальнейших работ по испытаниям, постановке на производство, поставке потребителю, решается комплексно – тормозной блок в комплекте с тормозным диском.

· Тормозные цилиндры со встроенным авторегулятором выхода штока ТЦР, вариант ТЦРС – с автоматическим стояночным тормозом пружинного типа для локомотивов – изготовлена и установлена на локомотив ТЭП-70 опытная партия, получен сертификат соответствия в системе РС ФЖТ.

· Совместно с ЗАО НПП АСТ разработаны и изготовлены опытные партии автоматического стояночного тормоза фрикционного типа ТСА-14 для МВПС.

· Гидравлические гасители колебаний (гидродемпферы) буксовой, центральной ступеней подвешивания, антивиляния, антиотноса на все типы подвижного состава, включая импортозамещаемые для Чешского тягового подвижного состава.

Все работы ведутся в инициативном порядке с безусловным соблюдением требований ГОСТ 15.201, ГОСТ 15.306 с привлечением институтов железнодорожной отрасли – ОАО ВНИИЖТ, ВНИКТИ, ЗАО ТИВ.

Учитывая положение дел по созданию грузового подвижного состава повышенной грузоподъемности с допустимой нагрузкой на ось 25…30 тс, скорости движения до 120 км/час, созданию скоростного грузового подвижного состава до 140 км/час, допустимой нагрузкой на ось до 20 тс, приоритетными направлениями являются:

Ø Создание тормозных приборов для грузовых вагонов с потележечным размещением тормозной системы с нагрузкой на ось до 27…30 тс, скорости движения до 120 км/час.

Ø Создание тормозных приборов для грузовых вагонов с потележечным размещением тормозной системы с нагрузкой на ось до 20 тс, скорости движения до 140 км/час.

Ø Применение ТЦР и ТЦРС на грузовом подвижном составе с потележечным торможением взамен ТЦ и РТРП.

Ø Расширение области применения новых смазок, присадок, материалов, покрытий.

При создании тормозной системы для новых грузовых вагонов с потележечным торможением, расположением приборов на тележке, приоритет, по возможности, будет отдан применению дискового тормоза. Наработки по данной теме имеются. Работы ведутся совместно с ОАО УВЗ, ВНИКТИ – вагон углевоз. Данная тема прорабатываться и с ЗАО ВКМ-Инжиниринг – грузовая тележка ДП-3 с установкой на ней ТЦР-10 взамен ТЦ и РТРП.

В части применения новых материалов, ведется работа по применению композитов – полиуретановых композиций взамен деталей РТИ, спеченных материалов, новых видов покрытий – антикоррозийных, антифрикционных. Это тефлоновое покрытие трущихся поверхностей, полиамидное покрытие RILSAN.

Уже в серийном производстве в составе изделий применена новая консистентная смазка ПЛАСМА-Т5 взамен смазки ЖТ-79Л. Работа по смазке велась при поддержке и жесткой позиции Вице-президента ОАО «РЖД» Гапановича В.А.

Результативность покрытий и новой смазки подтверждена проведением стендовых ресурсных климатических испытаний. В настоящий момент проводятся эксплуатационные испытания грузовых вагонов модели 12-132-03 с комплектом тормозных приборов с новой консистентной смазкой ПЛАСМА-Т5 и тефлоновым покрытием на Северной железной дороге на маршруте Череповец-Воркута. Результат положительный. Тефлоновое покрытие – это кардинальное решение в части исключения влияния смазки на работу приборов, путь к безмасляной конструкции и значительному, в разы, увеличению интервала технического обслуживания тормозных приборов.

Тормозная система с приборами ЗАО «НЕЗТОР» (авторежимы АРД 6, концевые краны Р190, подводящие трубы Р200 с разобщительными кранами Р100, тройники Р573).