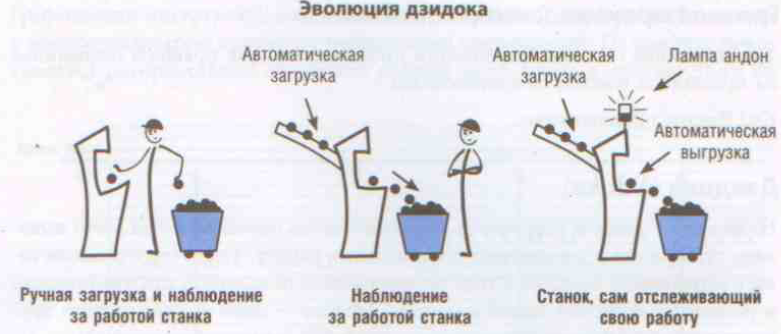

Концепция дзидока возникла в начале 1900-х гг., когда Сакити Тоёда, основатель Toyota Group, изобрел ткацкий станок, который автоматически останавливался при обрыве нити. Прежде, если нить рвалась, станок продолжал работать и выдавал много дефектной ткани, поэтому за каждым станком должен был наблюдать оператор. Нововведение Тоёды позволило одному оператору обслуживать сразу несколько станков. Термин «дзидока» был создан и введен в японский язык сотрудниками компании Toyota. Произносится он точно так же (и почти так же пишется на кандзи), как японское слово, означающее «автоматизация», однако в этом термине присутствует дополнительное значение привнесения человеческих качеств и увеличения ценности.

Одной из составной частей концепции дзидока является автоматическая остановка линии (Automatic Line Stop). Это остановка производственного процесса в случае возникновения проблемы или неисправности.

Автоматическая остановка автоматизированной линии, как правило, обеспечивается за счет датчиков и выключателей, которые автоматически останавливают работу линии при появлении отклонений. Для неавтоматизированной линии часто создается система, позволяющая операторам дернуть за шнур или нажать на кнопку, чтобы по окончании рабочего цикла процесс остановился, в случае если возникшую проблему не удалось устранить за интервал времени цикла.

Этот метод решения проблем на сборочных линиях называют системой остановки для решения проблем (Fixed-Position Stop System).

В системе остановки для решения проблем оператор, обнаруживший проблему с деталями, инструментами, поставкой материалов, условиями безопасности и т.п., дергает за шнур или нажимает на кнопку, чтобы подать сигнал мастеру. Мастер оценивает ситуацию и определяет, можно ли решить данную проблему до окончания текущего рабочего цикла или нет. Если это можно сделать, мастер перенастраивает сигнальную систему таким образом, чтобы линия не останавливалась. Если проблему невозможно решить в течение оставшегося времени цикла, по окончании рабочего цикла линия останавливается.

Система остановки для решения проблем впервые была применена в компании Toyota для решения трех проблем:

1) нежелания сотрудников дергать за сигнальный шнур, если это ведет к немедленной остановке всей линии;

2) ненужных остановок линии с целью устранения незначительных проблем, которые можно решить в пределах одного рабочего цикла;

3) необходимости остановки линии по окончании рабочего цикла вместо остановки в ходе цикла во избежание беспорядка, а также проблем с качеством и безопасностью, как правило, возникающих в связи с возобновлением работы до окончания цикла.

Итак, эти два метода: автоматическая остановка линии и система остановки для решения проблем, иллюстрирующие принцип дзидока, вместе с принципом предотвращения ошибок «пока ёкэ» предполагают запрет перехода дефектных изделий на следующую стадию производства и невозможность дальнейшей обработки дефектных изделий. Эту идею можно выразить такой фразой:

«Я не принимаю брак, я не делаю брак, я не передаю брак».

Наделение станков и операторов возможностями, позволяющими легко выявлять отклонения и немедленно останавливать работу - это подход, который обеспечивает встраивание качества в ходе осуществления операций в каждом процессе и разделение функций людей и машин. Вы уже знаете, что дзидока — одно из двух оснований домика бережливой производственной системы наряду с принципом «точно вовремя».

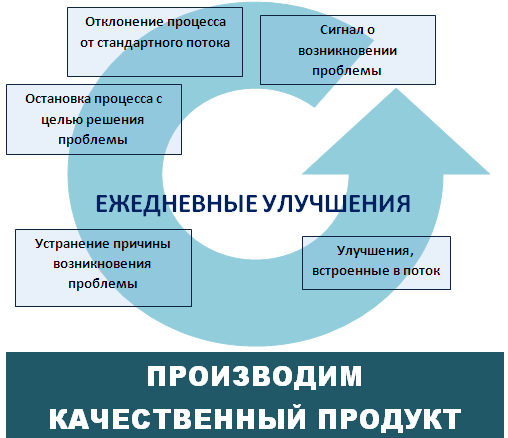

Дзидока позволяет выявлять причины проблем, поскольку при возникновении проблемы работа немедленно останавливается. Это ведет к совершенствованию процесса, так как встраивание качества позволяет ликвидировать глубинные причины возникновения дефектов.

Иногда дзидока называют автономизацией, что предполагает привнесение человеческого интеллекта в работу автоматов.

Это связано с тем, что оборудование наделяется способностью отличать качественные детали от дефектных самостоятельно, без участия оператора. В результате отпадает необходимость постоянного наблюдения операторов за станками, что, в свою очередь, ведет к значительному повышению производительности труда. Один оператор получает возможность обслуживать несколько станков — возникает многопроцессное управление.

ПРИМЕР: В Воскресенске на заводе Технотоп установка мониторов на двухстороннем узле намотки позволила исключить необходимость присутствия второго человека и обеспечить визуальный контроль качества готовой продукции сразу на двух линиях.

Ниже схематично представлена концепция дзидока:

Улучшая качество производимого продукта, качество оказания услуги, качество процессов на предприятии мы движемся к получению более эффективного результата.