Исследуемый зубчатый механизм, изображенный на рисунке 3 является планетарным. Исходные данные для исследования зубчатого механизма приведены в таблице 3.1

Таблица 3.1 – Исходные данные для исследования зубчатого механизма

|

|  , мм , мм

|

|  , рад/с , рад/с

|

Рисунок 3 – Исходный зубчатый механизм

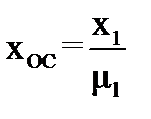

1) Применим метод коэффициентов (сомножителей). Определение чисел зубьев будем вести используя формулу Виллиса, выразив при этом передаточное отношение планетарного механизма через числа зубьев колес:

(3.1)

(3.1)

и условие соосности:

(3.2)

(3.2)

В результате получим формулы для определения чисел зубъев колес:

, (3.3)

, (3.3)

, (3.4)

, (3.4)

, (3.5)

, (3.5)

. (3.6)

. (3.6)

Вычислим коэффициенты  :

:

(3.7)

(3.7)

где  при

при  ,

,

;

;

, (3.8)

, (3.8)

;

;

;

;

, (3.9)

, (3.9)

.

.

2) По формуле (3.3) вычислим  , приняв

, приняв

условие выполняется, значит, коэффициент q выбран верно и

условие выполняется, значит, коэффициент q выбран верно и  .

.

Аналогично

,

,

,

,

.

.

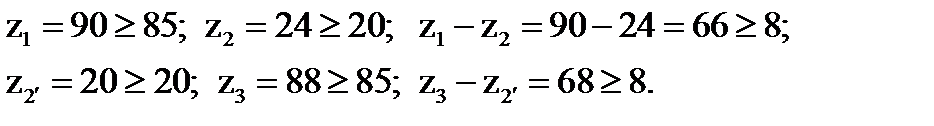

При этом условия правильного зацепления также выполняются:

3) Определим фактическое передаточное число редуктора по формуле (3.1):

Найдем относительную погрешность вычислений передаточного отношения:

Значение  не превышает 3 %.

не превышает 3 %.

4) Используя условие «соседства» определим максимально возможное число сателлитов. Вычисления проводим по формуле:

(3.10)

(3.10)

Изменяя значение  , найдем максимальное значение

, найдем максимальное значение  , при котором выполняется неравенство (3.7). Это значение применяем как предварительный результат.

, при котором выполняется неравенство (3.7). Это значение применяем как предварительный результат.

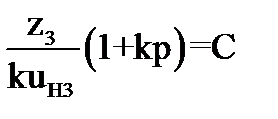

5) Используя условие сборки, уточним число сателлитов. По формуле

, (3.11)

, (3.11)

вычислим C, изменяя последовательно значения p и k. При этом значение p увеличиваем от 0 до  , а значение k уменьшаем от

, а значение k уменьшаем от  до 2. Вычисления ведем до тех пор, пока не получим C – целое число.

до 2. Вычисления ведем до тех пор, пока не получим C – целое число.

Таким образом, получаем

6) Принимаем окончательное значение  , отвечающее условиям «соседства» и сборки.

, отвечающее условиям «соседства» и сборки.

7) Определим угловую скорость вращения колеса 4:

.

.

8) Определим угловую скорость вращения выходного звена (шестерни 5):

Кинематический анализ рычажного механизма

Исходные данные для кинематического анализа рычажного механизма приведены на рисунке 4 и в таблице 4.1.

Рисунок 4 – Исходный рычажный механизм

Таблица 4.1 – Исходные данные для кинематического анализа рычажного механизма

, м , м

|  , м , м

|  , м , м

|  , м , м

|  , м , м

|  , м , м

|  , м , м

|  , м , м

|

| 0,10 | 0,60 | 0,60 | 0,20 | 0,10 | 0,70 | 0,20 | 0,6 |

Построение планов положений механизма

Масштаб планов механизма  выбираем по длине кривошипа так, чтобы планы механизма занимали примерно от одной трети до половины листа:

выбираем по длине кривошипа так, чтобы планы механизма занимали примерно от одной трети до половины листа:

, (4.1)

, (4.1)

м/мм.

м/мм.

Исходя из найденного масштаба планов механизма, найдем длины звеньев и координаты точек вращения:

,

,

мм;

мм;

,

,

мм;

мм;

,

,

мм;

мм;

,

,

мм;

мм;

,

,

мм;

мм;

,

,

мм.

мм.

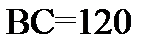

Отмечаем точку O. Чертим окружность радиусом  мм. В положении начала рабочего хода, которое соответствует углу 282°47’ проводим линию

мм. В положении начала рабочего хода, которое соответствует углу 282°47’ проводим линию  кривошипа 1 до пересечения с окружностью с центром в точке O.

кривошипа 1 до пересечения с окружностью с центром в точке O.

Из центра C слева от опоры проводим дугу окружности радиусом  мм.

мм.

Из точки A0 проводим отрезок A0B0=120 мм до пересечения с дугой, радиусом  .

.

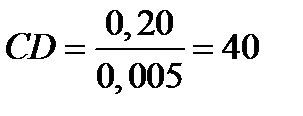

Из точки C0 на продолжении отрезка  проводим отрезок

проводим отрезок  =40 мм.

=40 мм.

Проводим вертикальную линию на расстоянии  мм от точки C.

мм от точки C.

Из точки  проводим горизонтальную прямую до пересечения с вертикальной линией. Точка пересечения даст точку

проводим горизонтальную прямую до пересечения с вертикальной линией. Точка пересечения даст точку  .

.

Построение планов скоростей и ускорений

Планом скоростей (ускорений) называется рисунок, на котором в масштабе изображены, векторы, равные по модулю и направлению скоростям (ускорениям) различных точек звеньев механизма в данный момент времени. План скоростей (ускорений), построенный для исследуемого положения механизма, является совокупностью нескольких планов скоростей (ускорений) отдельных точек звеньев, у которых полюса планов являются общей точкой – полюсом плана скоростей (ускорений) механизма.