| Расчетная производительность машины (по картофелю, в зависимости от степени загрязнения), кг/ч | до 5000 | |

| Расход воды (при давлении в сети 0,25…0,4 МПа), куб.м/т сырья | 0,5-0,8 | |

| Минимальный напор воды, МПа | 0,25 | |

| Мощность электродвигателя, кВт | 2,2 | |

| Габаритные размеры: | ||

| - длина, мм | ||

| - ширина, мм | ||

| - высота (регулируемая), мм | 1650…1800 | |

| Площадь, занимаемая машиной, кв.м | 2,6 | |

| Масса машины, кг |

Примечание:

В случае возникновения необходимости проведения профилактических или срочных ремонтных работ без продолжительной остановки работы машины, поворачивают барабан на катках и включают в работу резервный набор валков, расположенный на диаметрально противоположной стороне машины.

ПЛОДОМОЕЧНАЯ МАШИНА (МПУ-7)

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

| Расчетная производительность машины (по картофелю, в зависимости от степени загрязнения), кг/ч | до 7000 | |

| Минимальный напор воды, МПа | 0,25 | |

| Мощность электродвигателя, кВт | 2,2 | |

| Характеристика электродвигателя: | ||

| -асинхронный трёхфазный с короткозамкнутым ротором | ||

| - синхронная частота вращения,об/мин | ||

| Характеристика потребляемого тока: | ||

| - напряжение, В | ||

| - частота, Гц | ||

| Габаритные размеры: | ||

| - длина, мм | ||

| - ширина, мм | ||

| - высота (регулируемая), мм | 1600…1680 | |

| Площадь, занимаемая машиной, кв.м | 2,7 | |

| Масса машины, кг |

Примечание:

На приводе валков установлены подшипники повышенной грузоподьёмности.

Привод валков осуществлён двухрядными звёздочками и соответственно двухрядной цепью.

Дополнительно повышена эффективность мойки сырья за счёт увеличения пути прохождения плодов и соответственно увеличения времени контактного взаимодействия плодов с моющими элементами.

На заводах консервной промышленности вырабатывают сотни различных видов консервов. Конечно, невозможно подробно рассказать о том, как готовится каждый вид. Мы расскажем только о том, какие требования предъявляются к качеству продуктов, из которых делают консервы, и как организована работа на консервных заводах.

Несомненно, все консервируемые продукты должны быть хорошего качества, свежие, без каких-либо признаков порчи. Консервированием можно сохранить эти хорошие качества продуктов, но нельзя из плохого продукта изготовить хорошие консервы.

Одно из основных правил консервирования — вырабатывать консервы только из доброкачественного сырья и материалов.

Мясо для консервирования берется от совершенно здоровых, животных после обязательного ветеринарного осмотра и клеймения. Мясо берут только свежее, вскоре после забоя или мороженое, хранившееся в холодильниках. Рыбу также перерабатывают совершенно свежую или мороженую. Свежую рыбу хранят во льду. Молоко для консервирования должно быть совершенно свежее, охлажденное и чистое.

Особенно тщательно следят на консервных заводах за качеством скоропортящихся овощей и плодов. В летнее время достаточно нескольких часов, чтобы свежесобранные ягоды или овощи начали портиться. Поэтому во время плодоовощного сезона на консервных заводах устанавливаются жесткие графики доставки с поля на завод и пуска в переработку собираемых в колхозах и совхозах плодов и овощей. Как правило, поля и сады, где выращивают овощи и фрукты для консервирования, расположены вблизи завода или на небольших расстояниях от него (3—5 ч езды). Для перевозки особо скоропортящегося сырья используют специальные автомашины с охлаждаемыми кузовами. Некоторые плоды и овощи — вишню, горошек, помидоры — перевозят в цистернах с ледяной водой.

Для перевозки ягод и плодов используют небольшие ящики, чтобы ягоды и плоды лежали тонким слоем, не повреждались и не теряли сок.

Лаборатория проверяет качество всех видов сырья и материалов немедленно по поступлении на консервный завод, и лишь после анализа разрешается пускать их в переработку.

Хранение скоропортящегося сырья на приемной площадке консервного завода ограничивается жесткими сроками: абрикосы, вишни, виноград—12 ч; ягоды — 5 ч, помидоры — 48 ч, зеленый горошек в стручках— 10 ч, вылущенный — 2 ч и т. д. Конечно, это максимальные сроки и если имеется возможность, то сырье на заводе вообще не хранят, а сразу же направляют в переработку. Мясо, рыбу и другое подобное сырье разрешается хранить только в охлажденном состоянии в холодильных камерах.

Для быстрой переработки сырья на современных заводах устанавливаются высокопроизводительные поточные линии с полной механизацией всех процессов. Для некоторых видов консервов установлены линии с автоматическим управлением и регулированием. На такой линии сырье обрабатывается быстро, переходит с одного процесса на другой без задержек, и часто достаточно бывает нескольких.десятков минут, чтобы поступившие в цех свежие продукты были полностью обработаны, уложены в банки, укупорены и направлены на уже упомянутый выше самый ответственный процесс — стерилизацию.

Быстрая переработка сырья является важным условием получения консервов хорошего качества.

Характер обработки различного сырья различен. Мясо очищают от загрязнений, отделяют от костей, сухожилий, хрящей и прочих несъедобных или малосъедобных частей; рыбу очищают от чешуи, удаляют внутренности, отделяют головы и плавники.

Овощи очищают от кожицы, у многих фруктов удаляют несъедобные косточки (у слив, абрикосов) или сердцевину (у яблок).

Перед и после чистки производят тщательную проверку (инспекцию) сырья, при которой удаляют всякого рода посторонние предметы и примеси, поврежденные, перезревшие и недозревшие плоды.

Очищенное плодоовощное сырье, в зависимости от того, какие консервы из него будут вырабатываться, разрезают на кусочки, кубики, измельчают до пюреобразного состояния или из него отжимают сок.

При переработке овощей и плодов часто их бланшируют (бланшировка —- кратковременная ошпарка, их горячей водой или паром). При бланшировке разрушаются имеющиеся в каждой растительной клетке ферменты. Окислительные ферменты вызывают потемнение тканей овощей и плодов (например, яблок) и ухудшают их качество. В очищенных или измельченных плодах и овощах эти ферменты продолжают действовать. После бланшировки ферменты разрушаются и растительное сырье может храниться более длительное время.

При переработке овощей и плодов часто их бланшируют (бланшировка —- кратковременная ошпарка, их горячей водой или паром). При бланшировке разрушаются имеющиеся в каждой растительной клетке ферменты. Окислительные ферменты вызывают потемнение тканей овощей и плодов (например, яблок) и ухудшают их качество. В очищенных или измельченных плодах и овощах эти ферменты продолжают действовать. После бланшировки ферменты разрушаются и растительное сырье может храниться более длительное время.

При бланшировке частично уничтожаются микробы, что облегчает последующую стерилизацию консервов; из тканей выходит часть воды, овощи и плоды становятся эластичными и их удобнее укладывать в банки и т. д.

Некоторые овощи (баклажаны, кабачки), а также рыбу обжаривают в растительном масле, чтобы получить высококалорийные консервы — овощные закусочные или рыбные в томатном соусе. При обжарке овощи и рыба впитывают масло, теряют часть влаги, приобретают специфический, приятный вкус.

При любом способе обработки всех видов сырья, начиная от их приемки и до выпуска из цеха готовых консервов, обязательным является соблюдение санитарно-гигиенических правил на производстве.

На консервных заводах действуют жесткие и обязательные санитарные правила, которые предусматривают систематическую мойку и шпарку всего технологического оборудования, широкое применение машин и аппаратов из нержавеющей стали и других материалов, регулярные медицинские осмотры работающих, обязательное ношение'санитарной одежды и много других важных условий, способствующих выработке хорошей продукции.

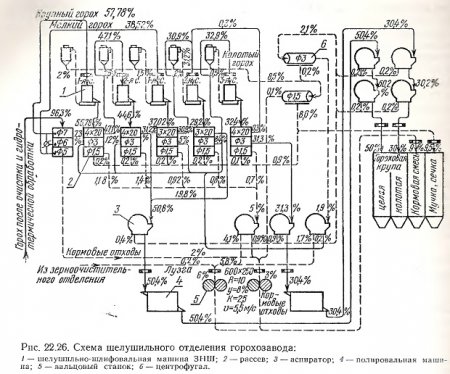

Типовой технологический процесс переработки гороха основан на последовательном сошлифовывания оболочки до полного ее отделения от семядолей. Традиционно шелушение гороха достигается в результате двукратной его обработки в шелушильных машинах типа ЗШН

Шелушение ведется пофракционно на нескольких шелушильных системах, причем в каждой из них задействовано по две машины типа ЗШН. Прохождение зерна через первые машины шелушильных систем приводит в первую очередь к раскалыванию на отдельные семядоли и части ядра поврежденного вредителями продукта. А выделенный на сепараторе целый горох подается для повторной обработки во вторые машины шелушильных систем.

Типовые режимы обработки продукта в шелушильных машинах выбираются из условия максимального получения целого гороха. Они зависят как от сорта гороха, так и от крупности абразива, окружных скоростей абразивных дисков, характеристик ситовеечных обечаек. Продукты шелушения первой системы - целое ядро, колотое ядро (семядоли), дробленые частицы, мучка объединяются с аналогичным продуктом, полученным после второй шелушильной системы. Получение на выходе большего количества целого гороха связано с применением гидротермической обработки. ГТО, наряду со снижением усилий для отделения оболочки, способствует склеиванию семядолей, уменьшению выхода дробленых зерен и мучки. Однако, несмотря на все предпринимаемые усилия, после шелушильных машин количество колотого и целого гороха примерно одинаково при общем выходе 70-73%. При этом сошлифовывание оболочки в машинах с абразивными поверхностями неизбежно связано с образованием царапин на поверхности ядра целого гороха и семядолях. Известно, что такие царапины ухудшают товарный вид крупы и делают ее менее пригодной для длительного хранения из-за высокой ферментативной активности, особенно окислительных ферментов.

В типовом технологическом процессе для удаления царапин иногда дополнительно вводится операция - полирование. Для этого шлифованный горох предварительно подается в пропариватель и подсушиватель. В подсушивателе горох смешивается с пищевым тальком, который в процессе перемещения обволакивает поверхность крупы тонким слоем. Полученная смесь подается на вход машины типа ЗШН или щеточную машину. За счет межзернового трения и трения о поверхности рабочих органов машин шероховатости и царапины на поверхности крупы сглаживаются.

Дробленый горох, выделенный после первой и последующих шелушильных систем, представляет собой смесь частиц ядра различной геометрической формы с острыми гранями. Для улучшения товарного вида эту часть продуктов шелушения направляют на специальную шелушильную систему, после которой из общей массы выделяются округленные частицы ядра, а мучка направляется в соответствующий бункер.

Так выглядит в упрощенной форме типовой технологический процесс переработки гороха. В нем задействовано большое количество технологического оборудования, транспортных средств для межоперационного перемещения продуктов шелушения, вспомогательного оборудования (парогенератор, пропариватели, сушилки, охладители) и др. Процесс энергоемок. Установленная мощность электродвигателей только для машин ЗШН составляет от 90 до 140 кВт (в зависимости от производительности). Положенный в основу процесса шелушения метод постепенного сошлифовывания оболочки до полного удаления ее с ядра малоэффективен. Кроме того, приводит к повреждению поверхности ядра - микроцарапинам, снижающим потребительскую ценность готового продукта. Однако до настоящего времени с перечисленными недостатками мирятся как отечественные, так и зарубежные производители гороховой крупы.

Перспективными целевыми факторами дальнейшего совершенствования процесса переработки гороха в крупу, как и любого другого процесса переработки сырья, являются глубина, интенсивность и экономичность. Однако усилиями ученых и практиков, на наш взгляд, полностью исчерпаны возможности существующего технологического процесса и применяемого для его реализации оборудования. Кроме того в настоящее время оптовые базы практически отказались от закупки целого гороха с одновременным увеличением закупок колотого гороха. Но повышения экономичности процесса выработки крупы «горох колотый» можно достичь только путем коренного изменения технологического процесса и создания для этого нового оборудования, максимально учитывающего положительный опыт предшествующих разработчиков.

Поиск технологических и инженерных решений нами велся в области физического микровоздействия на оболочку и ядро гороха. Профессор С.В. Зверев отмечает: «…параметрами процесса при свободном ударе являются скорость удара, число ударов, удельная энергия удара, угол падения и энергия, затрачиваемая на измельчение…». При этом разрушаемый продукт характеризуется геометрическими размерами, влажностью, физико-механическими свойствами (твердость, модуль упругости и др.) и прочностными свойствами (предел прочности, деформация до разрушения и др.). Показателем качества полученной смеси является ее фракционный состав, по которому можно оценить долю частиц колотого гороха, количество оболочки, мучки, а также сросшихся с оболочкой и семядолями.

В основу разработки новой машины была положена идея накопления повреждений в виде микро- и макродефектов вплоть до образования поверхности разлома. Многократное нагружение целого гороха при его перемещении под действием центробежных сил вдоль поверхностей дисков, покрытых металлическим или металлокерамическим слоем высокопрочного материала, с заданной чистотой обработки и направлением неровностей способствует отслоению оболочки и разделению целого гороха на семядоли без царапин с минимальным количеством дробленки и мучки..

Многолетние испытания экспериментальных образцов завершились созданием дисковых безабразивных шелушителей гороха (ДБШГ) и дробильно-крупоотделяющих машин (ДКМ), обеспечивающих малозатратное производство круп «горох колотый», «горох дробленый калиброванный» и сопутствующих им - «крупа типа манной», «гороховая мука».

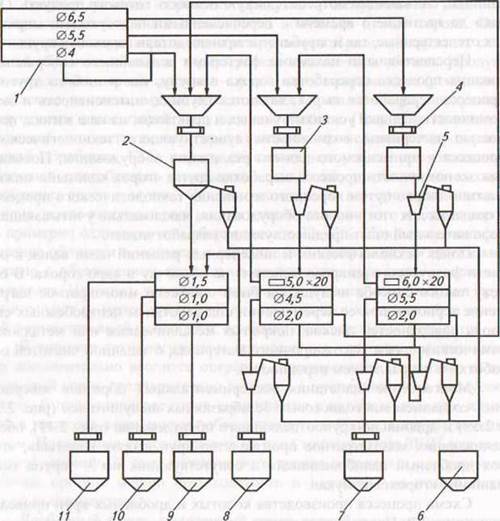

Схема процесса производства колотых и дробленых круп приведена на рис. 3.9. Процесс разделения ядра на семядоли осуществляется в дисковых шелушителях оригинальной конструкции. Сам же процесс подготовки гороха к шелушению остается традиционным. Он предусматривает как очистку зерна от примесей, так и его рассортировку по крупности на две-четыре фракции. Количество шелушителей определяется количеством фракций. В соответствии с крупностью зерна конкретной партии выбираются отверстия сит сортировочных машин.

Основным критерием является не одинаковость потоков зерна, проходящих через каждый из шелушителей, а одинаковость геометрических размеров горошин в каждом потоке. При этом случайно возникающая недогрузка одного из шелушителей не влияет на качество готового продукта (параметрический ряд многодисковых безабразивных шелушителей 100, 200, 400, 500, 600, 800, 1000 кг/ч. Соответствующее исполнение машин обозначается ДБШГ-0,1… ДБШГ-1,0).

Рис. 3.9. Схема технологического процесса производства круп из гороха:

1 - рассев: 2 дробилъно-крупоотделяющая машина ДКМ-0,2; 3 - многодисковый шелушитель ДБШГ-1,0 (ДШГ-0,3); 4 - магнитный сепаратор; 5 - пневмоклассификатор; 6 - мучка, лузга; 7 - горох колотый крупный; 8 - горох колотый мелкий; 9 — гороховая мука; 10 - гороховая манка; 11 - горох дробленый калиброванный

Во время сортирования отбирается мелкий горох на сите с отверстиями диаметром 4,5 мм. Этот горох направляется в бункер-накопитель, установленный над дробильно-крупоотделяющей машиной марки ДКМ-1 или ДКМ-2 (патент RU по заявке № 2000119972/13) [2]. Рассортированный горох других фракций также направляется в соответствующие бункеры, установленные над безабразивными шелушителями гороха.

Для шелушения каждой из фракций, в зависимости от среднего диаметра горошин, в шелушителях выбирается соответствующий зазор. Его величина устанавливается также и с учетом качественного состава продукта шелушения. При поступлении продукта через магнитные колонки в шелушильную машину процесс разделения на доли протекает непрерывно, в первую очередь разрушаются пораженные зерна. Они раскалываются на семядоли и их части. Центробежной силой продукты шелушения выносятся из зоны обработки. Целое зерно требует большего количества микронагружений для освобождения от оболочки и разделения на семядоли. При неправильно выбранных зазорах не исключены случаи выхода из зоны шелушения целого гороха. Поэтому после многодисковых шелушителей продукт, состоящий из целого гороха, шелушенного колотого, разделенных семядолей, сечки, мучки и лузги направляется в рассев. Сходом с сит с отверстиями диаметром 5,0x20 мм и 6,0x20 мм выделяется целый горох и крупные части оболочки. Продукт, выделенный на сите диаметром 6,0x20 мм, подается в бункер второй шелушильной системы, а сход с сита диаметром 5,0x20 мм в бункер дробильно-крупоотделяющей машины (ДКМ). Проход через отверстия сит диаметром 6,0x20 мм и сход с сит с отверстиями диаметром 5,5 мм, крупные разделенные семядоли, после отвеивания в пневмоклассификаторе поступают в бункер для крупного колотого гороха.

Проход через отверстия сит диаметром 5,0x20 мм и сход с сит с отверстиями 4,5 мм (разделенные семядоли с частицами оболочки) после отвеивания оболочки поступают в бункер для мелкого колотого гороха.

Проходом через отверстия сит диаметром 4,5 и 5,5 и сходом с сит с отверстиями 2 мм выделяют части дробленого ядра вместе с частицами лузги и мучки. Этот продукт направляют в дробильно-крупоотделяющую машину.

Частицы горохового ядра и лузги, прошедшие через отверстия сит 2 мм, объединяются и после отвеивания частиц оболочки направляются на вход дополнительного рассева.

Мелкий горох, полученный при разделении партии на фракции, подается в накопительный бункер дробильно-крупоотделяющей машины. В этот же бункер поступает целый горох и крупные части оболочки — сходовые фракции с сит с отверстиями диаметром 5,0x20 мм. Кроме

этих продуктов в бункер поступает колотый горох, выделенный после первой и второй шелушильных машин (сход с сит 2 мм). Столь разнородные продукты (мелкий целый, мелкий шелушенный горох и дробленые части ядра) в машине ДКМ подвергаются измельчению и калиброванию. Величина частиц, выходящих из машины, определяется величиной отверстий установленного калибровочного сита. Кроме того, продукты дробления в машине подвергаются классификации в пневмоклассификаторе (рис. 2.38). Мелкие частицы ядра, мучка и частицы оболочки выносятся потоком воздуха в циклон, а крупные поступают на вход дополнительного рассева. Сход с сит рассева с отверстиями диаметром 1,5 мм направляется в бункер для «гороха дробленого калиброванного», а проход через отверстия сита с диаметром 1,5 мм и сход с сита 1,0 мм поступает в бункер для «крупы типа манной». Проход через отверстия 1,0 мм направляется в бункер для гороховой муки.

Дальнейшее повышение коэффициента использования сырья возможно путем выделения из кормовых отходов мучки. Для этого лузгу с мучкой направляют на просеиватель, где выделяют вынесенные потоком воздуха частицы ядра и лузгу. Лузга используется для корма животных, а выделенные мучка и частицы ядра добавляются к соответствующим видам продукта.

Мировой опыт производства комбикормов основывается на широком использовании продуктов переработки зернобобовых (переработка сои, гороха и т.д.), как основного и часто единственного источника дополнительного протеина в рационах. Очевидно, что обработка сои теплом способствует денатурации белка и дезактивации антипитательных факторов, в первую очередь ингбиторов протеаз и уреазы. Под термином "тепловая обработка" подразумевают комплекс взаимодействующих на зерно факторов температуры, долго влияния давления, влажности и размера (объема) зерна, которое подвергается обработке. Продукт оптимального качества может быть получен при различном отношении этих факторов, но проблема возникает потому, что необходимо знать и контролировать соответствующее соотношение в процессе эксплуатации машин и оборудования.

Следует отметить, опасность перегревания гороха и сои, которая может возникнуть, если процесс переработки не контролировать: аминокислоты могут быть разрушены или перейти в непригодные для пищеварения химические соединения. Особенно это касается лизина, эпсилон-аминогруппа которого соединяется с углеводами, органическими кислотами, фенолами и белками, что влияет на снижение усвоения питательных веществ рациона. Перегрев (выше 220ºС) существенно снижает питательность соевого масла по причине образования модифицированных жировых компонентов и разрушения природных антиоксидантов- лицина и токофенола.

Наиболее применяемым методом обработки сои, как известно, является тостирование соевого шрота после экстракции масла. Однако, в последние годы, в связи с понижением цен на сою в мировой торговле, использование бобов сои с полным содержанием масла в откорме свиней становится экономически оправданным, так как соевое масло - источник энергии незаменимых жирных кислот (линолевой, линоленовой и др.), а также биологически активных веществ антиоксидантного действия.

Основными технологическими способами переработки зернобобовых (сои, гороха) в большинстве стран является обжаривание и экструзия. Есть опыт использования микронизации, автоклавирования, микроволновой обработки.

Производительность оборудования для обжаривания от 0,5 до 112 т/час с температурой обработки от 110 до 316ºС на выходном датчике. В зависимости от модели, поджаривается как целое, так и плющеное зерно. При этом зернобобовые обязательно очищаются. Подчеркивают зависимость производства от влажности сырья и температуры окружающего воздуха. Для повышения эффективности обжаривания используют специальные установки, где зернобобовые перемешиваются с нагревающими компонентами - каменной солью или керамическими шариками.

По данным отечественной литературы рекомендовано до использования аппаратов типа А9-КЖА (производительность 1,5-1,8 т/час, температура обжаривания 180-200ºС на протяжении 14-18 минут, с постоянным увлажнением), АВМ-1,5, сушилки ВС-10-49 постоянного действия и др. Однако, нашими исследованиями установлено, что обжаривание сои на агрегатах АВМ-1,5 и АВМ-0,65 существенно снижает питательную ценность продукта из-за излишнего температурного влияния. Использование этих продуктов, по сравнению с соевым шротом, снижает интенсивность роста отлученных поросят на 17-21% и увеличивает расход кормов на 1кг прироста на 26-32%. Обжаривание обеспечивает достаточно большую производительность и небольшие затраты, но не обеспечивает получения однородного продукта (наличие обугленных и сырых бобов), хотя несомненно, в обжаренных бобах почти не нарушаются масляные клетки, что увеличивает срок хранения.

МЕТОД СУХОГО ЭКСТРУДИРОВАНИЯ. Переработка сои данным методом характеризуется следующими факторами - Влияние температуры здесь объединяется с эффектом резкого перепада давления во время выбрасывания продукта из экструдера. При нормальном уровне теплового воздействия - 145-150ºС в конце процесса на протяжении 3-4 секунд (продолжительность всего процесса 25 сек.), происходит равномерная денатурация нативного белка, при этом не разрушаются первичные соединения аминокислот, что обеспечивает сбережение питательной ценности протеина. Активность ферментов (ингибиторов трипсина) снижается до допустимого уровня, который обеспечивает максимальную кормовую эффективность. Известно, что протеин гороха и сои, который обработан экструдированием более приемлем для пищеварения свиней по сравнению с нативными продуктами и тостованым протеином сои после экстракции. Экструдирование сои увеличивает доступность масла для пищеварения, за счет разрушения оболочек клеток, которые содержат масло. Продукт представляет собой маслянистую гомогенную массу. Этого эффекта нельзя достичь обжариванием и даже самым тонким измельчением сои.

Экструдат долгий срок не прогоркает из-за присутствия лецитина, токоферола и дезактивации липооксидазы. Экструдирование способствует образованию комплексного соединения масла с крахмалом в соотношении 1:10, а также влияет на клетчатку, изменяя её плотность путем разрушения её структуры механическими факторами и влажностью. Использование этих продуктов в кормлении снижает уровень запыленности и способствует улучшению санитарно-гигиенических условий в технологических помещениях. Установлено, что 2% соевого масла (в составе экструдата) в рационах снижает уровень запыленности в помещениях на 90%, что на 70% уменьшает количество легочных заболеваний у свиней.

МИКРОНИЗАЦИЯ - способ тепловой обработки зерна, сои. В основе этого процесса лежит принцип обработки зерна (в том числе гороха и сои) инфракрасным излучением (ИК) с длиной волны 1,8-3,4 мкм или 1500-3500 нм. Проникновение этих волн обеспечивает высокий уровень генерации зерна в середине поглощающих материалов. Это обусловлено вибрацией составляющих материал молекул с частотой от 80 до 170 миллионов мегациклов /сек. Генерирующая тепло энергия излучения способна повысить внутреннюю температуру в соевом зерне до 110-115ºС за 80-90 сек. Источник излучения- керамическая пористая плитка, которая нагревается газовыми горелками до 800-1000ºС, серийные лампы накаливания с галогеновым циклом, или оригинальные, сделанные экспериментально. В ИМТ УААН за последние годы разработаны микронизаторы, которые отличаются по способу перемещения материалов: барабанные, ленточные, горизонтальные с виброперемещением и шахтные. Интенсивность ИК излучения определяется мощностью источника, скоростью прохождения зерна и расстоянием до отражающей поверхности. Изменяя эти параметры, можно регулировать интенсивность обработки.

Влажность зернобобовых и других зерновых кормов- важное условие эффективной обработки. ИК-лучи, которые вызывают интенсивный внутренний нагрев, способствуют испарению влажности. Из-за скоротечности процесса, давление внутри зерна увеличивается, что ускоряет ход биохимических процессов и разрушение ингибиторов и уреазы, денатурации протеина, изменения структуры крахмала и других углеводов гороха, кукурузы, ячменя и др., и переход их в более доступные для переваривания формы.

Переработка сои, обработка зерна имеет технологические параметры - при обработки зернобобовых для разных моделей оборудования параметры достаточно варьируют и поэтому относительны: 90сек./196ºС, 25сек./185ºС, 50сек./170ºС и т.п. В таблице 6 приведены показатели качества соепродуктов в зависимости от технологических условий переработки.

Таким образом, взаимодействующие факторы времени, температуры, влажности, давления варьируются не только в зависимости от типа используемых машин, но и в процессе эксплуатации по причине изменений технологических условий обработки, например, в связи с понижением температуры окружающего воздуха или износом деталей машин. Поэтому вопросы контроля качества продуктов переработки зернобобовых, а именно сои (тесты на активность уреазы, ингибиторов трипсина, растворимость протеина), приобретают все большее значение для производства высококачественных комбикормов.

Наиболее эффективны отечественные экструдеры ЕЗ-210М и другие, микронизаторы ленточного и барабанного типов. Обжаривающее оборудование, которое производится серийно не достаточно эффективно, его использование нежелательно.

Одним из наиболее распространенных видов натуральных консервов являются консервы из зеленого горошка.

Сырье. Для консервирования используют зерна незрелого горошка лущильных сортов. Такими сортами являются мозговые (морщинистые в зрелом состоянии) Альфа, Кубанец 1126, Ранний грибовский 11, Ранний консервный 20/21, Овощной 76, Ранний 301, Адагумский, Превосходный, Мозговой улучшенный и др.

Уборка и приемка зеленого горошка на переработку. Обмолот скошенной массы производят комбайнами непосредственно в поле или на стационарных молотилках. Для обмолота зеленого горошка применяют самоходные или прицепные комбайны, работающие по принципу счесывания стручково-стебельной массы с растения (комбайны БК-3, ВНР) или по принципу подбора и обмолота бютвы, скошенной в валок (комбайн ВНБЦ-Ф, ВНР).-

При приемке на первичный пункт ботвы с горошком она должна отвечать следующим требованиям: стебли и листья — свежие, невялые, ботва — чистая, неплесневелая. Не допускается к приему ботва, загрязненная сурепкой, осотом и другими сорняками.

Горошек с ботвой хранят на открытой площадке навалом. Продолжительность хранения с момента скашивания до обмолота при высоте слоя не более 40 см не должна превышать 12 ч.

Подачу необмолоченной ботвы с площадки к подающим транспортерам молотильных машин рекомендуется осуществлять с помощью вилочного или других типов погрузчиков. В молотилки ботву подают вручную или с помощью различных приспособлений, обеспечивающих механизированную равномерную загрузку молотилок.

Очистка зерен зеленого горошка. Горошек, обмолоченный на стационарных молотилках, установленных на пунктах первичной обработки, очищают сухим или мокрым способом.

Сухая очистка заключается в отвеивании и просеивании через систему сит. От обмолоченного горошка отделяют основное количество грубых растительных примесей с помощью вибросита, затем направляют на веялку или универсальную очистительную машину для отделения легких и оставшихся грубых примесей.

При сухой очистке на пунктах первичной переработки и при комбайновом методе уборки и обмолота до поступления на предприятия зерно мойке не подвергают.

Мокрую очистку зерна осуществляют путем отделения растительных и минеральных примесей на лабиринтных моечных машинах, барабанных стручкоотделителях и лепесткоотделителях* При мокрой очистке на пунктах первичной переработки процесс мойки совмещен с очисткой зерна.

Хранение и транспортировка зерна. На пункте зерно до отправки па консервный завод хранят в бункере. Продолжительность хранения горошка с момента обмолота до транспортировки не должна превышать 1 ч. '

Горошек в зерне после механизированной уборки и обмолота комбайнами транспортируют слоем не более 60 см в крупнотоннажных контейнерах типа «Лодочка» вместимостью 3—4 т или в самосвалах.

Продолжительность транспортировки и хранения немытого зерна на предприятии в сухом виде до переработки не должна превышать 2 ч, в цистернах с водой немытого зерна — 4, после предварительной мойки —6 ч. Соотношение зерен горошка и воды при транспортировке в цистернах должно быть 2:1, температура воды в момент заполнения должна быть не более 16 °С.

В целях снижения микробиальной обсемененности и сохранения качества рекомендуется добавлять в воду раствор гипохло- рита натрия.

Консервирование зеленого горошка осуществляется на специализированных линиях ВНР (54).

Мойка зерна. Доставленное с пунктов или с поля зерно зеленого горошка подвергают дочистке и вторичной мойке. Горошек на мойку подают насосом, гидротранспортером при соотношении зерна и воды 1: 3 или элеватором типа «гусиная шея».

Мойку горошка производят во флотационных или лабиринтных моечных машинах при давлении воды 196—294 кПа.

Резервирование. Для продления сроков хранения зеленого горошка перед переработкой его предварительно подвергают действию низких температур или обрабатывают антимикробными препаратами. Удлинение сроков хранения дает возможность создать резерв для более равномерной его переработки. При мокрой схеме очистки на пунктах первичной переработки зеленый горошек, может поступать на охлаждение непосредственно после при- емки и контроля качества массы. При сухой очистке его подвергают мойке и очистке. Затем горошек загружают в металлические резервуары вместимостью 5—10 т, после чего подают охлажденную до 1—4°С воду. Горошек выдерживают в воде в течение 4— 5 мин, затем воду сливают и повторяют охлаждение новой порцией воды. После трехкратного охлаждения горошек оставляют на

хранение без воды. Температура охлажденного горошка должна быть не выше 6 °С. Продолжительность хранения охлажденного горошка в условиях цеха или сырьевой площадки не более 24 ч, в помещении с температурой О—2°С срок хранения горошка увеличивается до 7 сут. Возможно продление периода производства консервов за счет резервирования зеленого горошка путем замораживания.

Зерно горошка после предварительной очистки, мойки, бланширования и охлаждения направляют на замораживание, которое проводят при температуре —25-=—36 °С до достижения температуры в центре зерен —18 °С. При температуре воздуха в камере хранения —18°С срок хранения замороженного горошка составляет до 3 мес.

В целях интенсификации процесса резервирования научно-исследовательскими учреждениями отработаны режимы замораживания без бланширования со сроком хранения от 15 до 30 дней.

Перед подачей замороженного горошка на линию выработки консервов производят его дефроста- цию. Ее осуществляют путем подачи зерен небольшими дозами в желоб с водой в потоке. Продолжительность дефростации при этом составляет 6—8 мин.

Кратковременное резервирование можно провести с использованием раствора гипохлорита натрия. Выдержку проводят в рабочем растворе гипохлорита натрия, содержащего 100—150 мг/дм3 активного хлора, при температуре не более 16 °С в соотношении зерна и раствора 2:1 в течение 10 мин. После удаления раствора зеленый горошек допускается хранить не более 16 ч.

Во избежание выпадения крахмала из зерен в заливочную жидкость при дальнейшей тепловой обработке (стерилизации) бланшированный горошек промывают холодной или горячей водой.

Горошек промывается в моечной флотационной машине, душированием на вибросите или в прутковом селекторе. Температура проточной воды —30 ч-—35 °С.

Промывание горошка не производится в случае бланширования его орошением и совмещения при этом бланширования и отмывания с поверхности зерен крахмала. Охлаждение горошка производится при последующей его инспекции.

Инспекция. На инспекционной ленте отбирают поврежденные, битые зерна и посторонние примеси. Горошек должен быть распределен на ленте тонким ровным слоем. Скорость движения ленты 6—9 м/мин.

С целью снижения микробиальной обсемененности зеленого горошка после инспекции следует осуществлять душевое ополаскивание, увеличив перфорацию ковшов элеваторов типа «гусиная шея» для обеспечения стока воды перед загрузкой в бункер наполнителя.

Фасование и укупоривание. Фасование зеленого горошка производят в металлические или стеклянные банки вместимостью не более 1 л. По заказам торгующих организаций для реализации в сети общественного питания допускается фасование зеленого горошка в стеклянные или металлические банки вместимостью до 3 л.

При наполнении банок надо придерживаться следующего соотношения составных частей: зеленого горошка 65—70%, заливки 35-30%.

При фасовании горошка в крупную стеклянную тару необходимо строго контролировать степень наполнения с учетом того, чтобы не заполненная горошком и заливкой часть банки составляла 7% всего объема во избежание срыва крышек при стерилизации.

Заливочная жидкость должна содержать 2,5—3% сахара и 2,5—3% соли, температура заливки при фасовании не менее 85 °С.

При изготовлении консервов для общественного питания в крупной таре обязательно применение низина (низаплена). В этом случае в горячую подготовленную заливку (при температуре не ниже 80 °С) добавляют низин из расчета 150 г на 1 т готового продукта.

Во избежание закрахмаливания при производстве консервов столового сорта рекомендуется добавление в заливочную жидкость хлористого кальция в количестве 0,07 %.

Стерилизация. Укупоренные банки передают на стерилизацию. Разрыв во времени между укупоркой банок и их стерилизацией свыше 30 мин не допускается. Стерилизацию консервов из зеленого горошка проводят при температуре 120 °С. Консервы с использованием низина стерилизуются при температуре 116 °С. Продолжительность и величина противодавления в автоклаве зависят от вида и вместимости тары.

В настоящее время на ряде крупных предприятий для стерилизации консервов «Зеленый горошек» применяются непрерывно- действующие стерилизаторы типа «Хунистер».

Чтобы избежать разваривания зерен горошка, после стерилизации консервы охлаждают до 40—45 °С.

Требования к качеству готовой продукции. Консервированный зеленый горошек выпускают трех товарных сортов: высшего, I и столового. Их различают по внешнему виду, цвету, вкусу и запаху, консистенции зерен, состоянию заливочной жидкости. Так, во всех сортах консервов зерна должны быть целыми, без примесей оболочек зерна и кормового гороха коричневого цвета. Для высшего сорта допускается наличие 3% битых зерен по отношению к массе горошка, для I сорта — 5%, а также единичных обрывков стручков и створок, для столового — 7 %, а также единичных обрывков стручков и створок, зерен кормового гороха не более 4 шт. на каждые 500 г консервов.

По цвету для высшего и I сортов зерна должны быть однородными, зелеными. Для столового сорта допускается неоднородность по цвету. Консистенция зерен для высшего сорта должна быть мягкая, однородная, для I — мягкая, неоднородная, для столового — более плотная, неоднородная.

Заливочная жидкость должна быть прозрачной, характерного цвета с зеленоватым или оливковым оттенком. Допускается для высшего сорта небольшой осадок, для I — слабая мутность и небольшой крахмалистый осадок, для столового — мутность, крахмалистый осадок.

Масса горошка от массы нетто консервов всех сортов должна быть не менее 65%, содержание поваренной соли — 0,8—1,5%,, рН — не менее 5,6.

Вырабатывают горох целый полированный и горох колотый полированный. Процесс производства полированного гороха включает его сортирование до шелушения, шелушение, сортирование продуктов шелушения, полирование крупы и контроль.

До шелушения горох целесообразно рассортировать по крупности, что повышает эффективность шелушения, уменьшает дробление гороха и выход мучки. Горох сортируют на две или три фракции, в зависимости от количества машин Размер отверстий сит выбирают в соответствии с крупностью зерна перерабатываемой партии, стремясь при этом получить примерно одинаковые потоки, чтобы равномерно загрузить машины.

Целый горох шелушат посредством двукратной обработки в машинах ЗШН. При первом шелушении семена, пораженные зерновкой, будучи менее прочными, раскалываются на семядоли. После первой системы продукт, состоящий из шелушеного и нешелушеного целого гороха, половинок (разделенных семядолей), сечки, мучки и лузги, направляют в рассев.

Сходом сит с отверстиями размером 4,0—4,2х20 мм для крупного гороха и сит для мелкого гороха — выделяют целый горох (шелушеный и нешелушеный) с крупной лузгой. Этот продукт поступает на вторые системы шелушения. Сход сит с отверстиями Ø 3 мм (колотый горох) и крупные части ядра гороха направляют в машины для шлифования. Проходом через эти сита выделяют частицы дробленого ядра (крупку), которые после очистки в аспираторах могут быть направлены в вальцовый станок и переработаны в гороховую муку. Проход через сито с отверстиями Ø 1,5 мм направляют в бункер кормовой мучки.

В машинах второй системы заканчивают шелушение целого гороха. В машинах ЗШН всех систем принимают окружные скорости дисков 26 м/с, размер отверстий в ситовых обечайках Ø 2,5 мм. Продолжительность обработки регулируют в зависимости от сорта гороха и отделимости его семенных оболочек; обычно принимают на первых системах обеих фракций в пределах 25 с и на вторых — 35 с.

Она состоит из следующих операций: подготовки сырья, дозирования, приготовления концентратной смеси, упаковывания (фасования или брикетирования) и складирования. Производство продуктов сублимационной сушки рассмотрим отдельно. Основным технологическим процессом производства, формирующим качество пищевых концентратов, является подготовка сырья.

Подготовка сырья. Крупы и зернобобовые. Подготовка круп и зернобобовых включает очистку от примесей, мойку, варку, сушку предварительную, плющение, сушку окончательную.

Очистка от примесей проводится на зерновом сепараторе, оснащенном магнитными скобами для отделения металлопримесей и набором сит различных размеров в зависимости от вида перерабатываемого сырья. Легкие примеси отделяют двукратной продувкой воздухом при поступлении зерна в сепаратор и при выходе из него. На сепараторе в зависимости от вида перерабатываемой крупы устанавливают штампованные сита с круглыми или продолговатыми отверстиями. Различают сита приемочные с отверстиями диаметром от 4,5 (пшено) до 10 мм (рис,овсяная крупа, горох, фасоль); сортировочные — от 2,5 (пшено) до 7... 8 мм (фасоль) и сходовое — 1 мм для всехвидов круп, за исключением фасоли (5 мм).

Приемочное, сортировочное и сходовое сита во время работы сепаратора совершают возвратно-поступательные движения. На приемочном сите отделяются крупные грубые примеси (солома, камни, щепа и т.п.), на сортировочном — зерновые и другие примеси, размер которых крупнее зерна. Проходом через сходовое сито — примеси размером мельче зерна.

При поступлении в приемный канал крупа подвергается воздействию воздушного потока, захватывающего все примеси, имеющие большую парусность (способность зерна и примесей сопротивляться движению потока воздуха). Вторично воздушный поток действует на зерно при поступлении его в выходной канал машины.

На зерновом сепараторе на системе сит примеси, не отличающиеся по своим размерам от зерна (например, испорченные ядра, нешелушенные зерна и т.п.), отделиться от него не могут. Они также не отделяются под действием воздушного потока, так как их парусность близка парусности нормальных зерен. В связи с этим на зерновом сепараторе практически не удается достигнуть полной очистки круп и зернобобовых от примесей.

Для окончательной очистки от загрязнений крупу и зернобобовые моют на крупомоечной машине, где удаляют с их поверхности грязь, мучель, пыль, отделяют семена дикорастущих растений, лузгу, органический сор, необрушенные зерна. Используют обычную питьевую (водопроводную) воду, которая, смачивая крупу, способствует также ее равномерному увлажнению, что очень важно для последующей гидротермической обработки.

Скорость увлажнения крупы зависит от ее вида, температуры моющей воды, продолжительности процесса и т.п. Лущеный горох и рис при мойке увлажняются на 12... 13 %, овсяная крупа — на 14... 15 %. Ячневая крупа при мойке очень быстро увлажняется, дальнейшая ее обработка становится невозможной, поэтому она в производстве пищевых концентратов не подвергается мойке.

Отдельные части крупы имеют разную физическую структуру, поэтому обладают различной степенью гидрофильности химических веществ и неравномерным распределением их в ядре крупы. Отдельные крупы также отличаются разной степенью поглощения воды. При набухании круп снижается их прочность, происходит ослабление сил сцепления, разрыхляется эндосперм. При повышении температуры воды ускоряется набухание круп.

При мойке круп оставшиеся легкие примеси (лузга, мучель и т.п.) всплывают на поверхность воды и удаляются через сливное отверстие. Камни оседают в камнеотборнике. Затем крупа поступает на вибрационное сито, где окончательно освобождается от воды.

Качество сырья после мойки значительно повышается. Крупа полностью освобождается от минерального загрязнения; ее доброкачественность повышается. Значительно снижается содержание необрушенных зерен, сорной примеси, мучели. При мойке круп образуются отходы, состоящие из семян дикорастущих растений, органической и минеральной примесей, пищевые вещества частично переходят в воду (крахмал, белковые вещества, сахара).

Варка круп и зернобобовых — основной процесс подготовки сырья при производстве пищевых концентратов, так как гидротермическая обработка вызывает изменения нативных свойств крахмала и белков, повышая их усвояемость. Крупы и зернобобовые варят острым паром при наличии воды в варочных аппаратах.

Вода поглощается крупой и при высокой температуре в сырье происходят сложные изменения коллоидно-химических свойств крахмала и белков. Наиболее оптимальная влажность крупы после гидротермической обработки составляет не более 50 %. Повышенная влажность на этой стадии производства пищевых концентратов снижает потребительские свойства продукта — готовые блюда приобретают повышенную вязкость, уменьшается объемная масса сушеной крупы.

Основные изменения при гидротермической обработке претерпевают крахмал и белки круп.

Крахмал в набухшем состоянии при высокой температуре полностью или частично клейстеризуется, происходит его гидролиз с образованием ряда промежуточных коллоидных веществ, в частности декстринов. Это способствует увеличению содержания в продукте водорастворимых веществ, количество которых находится в прямой зависимости от свойств крахмала и степени гидротермической обработки.

При клейстеризации крахмала наблюдаются нарушение внутренней структуры крахмальных зерен и присоединение молекул воды к их освободившимся гидроксильным группам, что приводит к увеличению сухих веществ круп.

Степень клейстеризации крахмала находится в прямой зависимости от количества воды, участвующей в гидротермической обработке, и длительности теплового воздействия. На степень клейстеризации влияют свойства крахмала отдельных видов круп, которые различаются не только соотношением амилазы и амило-пектина, но и температурой клейстеризации.

При клейстеризации крахмала амилоза растворяется, появляется очень нестойкий раствор невысокой вязкости, способный при изменении условий ретроградировать, а амилопектин образует довольно стойкий плотный гель.

При продолжительной гидротермической обработке круп происходит дальнейшая клейстеризация. Между отдельными крахмальными зернами возникают новые связи, объединяющие несколько крахмальных зерен. В результате образуется гель высокой прочности.

Белковые вещества круп в результате тепловой обработки коагулируют, причем этот процесс необратим. Коагуляция белков ведет к уменьшению содержания водорастворимых веществ в крупах, поскольку коагулированный белок является гидрофобным. Особенно заметно снижение водорастворимых веществ после гидротермической обработки зернобобовых, содержащих большое количество белковых веществ.

Коагулированные белки лучше усваиваются организмом человека. Однако чрезмерная гидротермическая обработка может привести к значительным необратимым процессам в белковой молекуле, вызвать начальную стадию протеолиза белка и снизить усвояемость белкового азота и пищевую ценность готового блюда.

Гидротермическая обработка вызывает некоторый гидролиз клетчатки и протопектина. При гидротермической обработке наблюдаются реакции меланоидинообразования, в результате которых образуются темноокрашенные вещества — меланоидины, снижающие качество готовой продукции. С увеличением времени тепловой обработки их количество возрастает, поэтому необходимо соблюдать режим варки круп. Продолжительность варки составляет 20...25 мин для рисовой и 40...45 мин для перловой № 2 и пшеничной № 2 круп.

В результате изменений коллоидно-химических свойств веществ при варке крупа слипается, затрудняется процесс сушки и ухудшаются потребительские свойства готовых блюд. У разных круп слипаемость в процессе варки различна и обусловлена наличием большого количества слизистых веществ, обладающих высокой гидрофильной способностью, к которым относятся пентозаны и азотистые вещества.

Высокая слипаемость перловой крупы связана с наличием в ней слизистых веществ. Кроме того, крупные крахмальные зерна в ней расположены свободно и не окружены белковой оболочкой, поэтому имеют большую доступность для воды и тепла, образуя свободный крахмальный клейстер.

У рисовой крупы крахмальные зерна заключены в белковую оболочку, окружающую их равномерно, но оболочки непрочные и легко разрушаются при гидротермической обработке, освобождая крахмальные зерна.

Так как алейроновый слой в процессе производства рисовой крупы полностью удаляется, слизистых веществ в рисовой крупе значительно меньше, чем в других крупах. Вязкость рисовой крупы также невелика, поэтому ее слипаемость незначительная и обусловлена клейстеризацией крахмала.

Кукурузная и гречневая крупы по сравнению с другими крупами в процессе гидротермической обработки практически не слипаются, так как в них слизистые вещества и крахмальные зерна имеют плотную оболочку. Во избежание слипания при гидротермической обработке круп рекомендуют применение растительных (соевых или подсолнечных) фосфатидов, которые обладают свойством препятствовать слипанию и комкообразованию, что позволяет вести гидротермическую обработку крупы до полной клейстеризации и получать готовые продукты с высокими потребительскими свойствами.

Фосфатиды закладывают в варочный аппарат предварительно растворенными в гидрожире, нагретом до 40... 55 С. На одну часть фосфатидов берут три части жира, например на 800 кг крупы добавляют 1,6 кг фосфатидов.

Во избежание чрезмерного набухания крахмала при гидротермической обработке круп в варочный аппарат перед началом варки вводят вещество, стабилизирующее стенки крахмальных зерен крупы. В качестве стабилизатора рекомендуется применять раствор поваренной соли.

На качество готовой продукции существенное влияние оказывает температура гидротермической обработки.

Крупы имеют различную температуру клейстеризации крахмала, которая находится в пределах 60... 80 °С. Коагуляция белковых веществ в вареных крупах обеспечивается при температуре до 70... 75 °С. Поэтому для перевода пищевых веществ круп в усвояемое состояние достаточна температура до 80 °С. Но при этой температуре не разрушается структура крупинок, так как не обеспечивается гидролиз клетчатки, гемицеллюлозы, протопектина. В связи с этим необходима повышенная температура, чтобы обеспечить некоторый гидролиз этих веществ и ослабить прочность межклеточных перегородок.

Однако повышение температуры приводит к нежелательным процессам, в частности гидролизу жира и образованию меланоидинов. Образование меланоидинов — это основной процесс, происходящий при варке и ухудшающий качество готового продукта.

Повышенная температура и значительная влажность увеличивают скорость протекания реакций. Высокое содержание меланоидинов в пищевых концентратах придает готовым блюдам специфические привкус и запах, ухудшает их внешний вид.

Гидролиз жира в пшене и овсяной крупе может привести к образованию пероксидов, чему также способствуют высокая температура и влажность продукта. Образовавшиеся пероксиды распадаются на альдегиды, кетоны и другие вещества, имеющие характерный привкус и запах окислившихся жиров.

Побочные продукты образования не только отрицательно сказываются на потребительских свойствах концентратов, но и сокращают срок их хранения. Для предотвращения указанных процессов необходимо строгое соблюдение режимов варки отдельных круп согласно технологической инструкции (влажность, рабочее давление в варочном аппарате, температура, продолжительность варки).

Сушка — технологическая операция, которая значительно влияет на качество пищевых концентратов. Вареные крупы и зернобобовые сушат нагретым воздухом до влажности 9... 9,5 % в сушильных аппаратах различных систем. Такой способ называется конвективным. Он позволяет максимально сохранить форму материала, поступающего на сушку, и вести процесс при наиболее приемлемых условиях.

Наиболее совершенной является сушка в виброкипящем слое на установке А1-КВР.

Перловую, пшеничную, овсяную, кукурузную крупы и горох подсушивают до влажности 20...26 % и затем плющат на двухвалковой плющилке с гладкими валками. Величину зазора устанавливают так, чтобы ткань зерен после валков была нарушена, но зерно не превращалось в мелкую крупку. Расплющенную крупу досушивают до влажности 9,5... 10 %. Крупы, которые в производстве концентратов не плющат, сушат сразу до влажности 9,5... 10 %.

При сушке вареных круп вода, поглощенная крахмалом, удаляется, что приводит к распаду амилозы и переходу в гель амило-пектина. Частицы крахмала сближаются и уплотняются, структура высушенного крахмала становится более прочной, снижается развариваемость крахмала. Крупинки деформируются, так как образовавшиеся при варке капилляры сжимаются и уменьшаются в объеме. На поверхности крупинок образуется высохшая корочка крахмала, поэтому происходит снижение набухаемости крупинок.

Крахмал в готовых блюдах имеет повышенную доступность к ферментам пищеварительных соков, поэтому усвояемость крахмала готовых блюд (супов, каш) довольно высокая. Во время сушки, особенно в начальный период, происходит дальнейший частичный гидролиз клетчатки, гемицеллюлозы, протопектина.

Технологический процесс сушки должен обеспечить способность круп быстро набухать и хорошо развариваться, поэтому необходимо соблюдение установленных режимов. Высушенные крупы не теряют способности набухать и развариваются значительно лучше, чем крупы в исходном состоянии.

Процесс сушки включает два основных этапа:

I этап — постоянная скорость сушки;

II этап — падающая скорость сушки.

В качестве сушильного агента используется воздух. Способность воздуха поглощать влагу характеризуется его относительной влажностью, т.е. отношением количества влаги, находящейся в 1 м3 воздуха, к минимально возможному ее содержанию в этом же объеме при данной температуре. Чем ниже относительная влажность воздуха, тем больше он поглощает влаги. Поэтому сушилки оборудованы специальными приборами — психрометрами, которые устанавливаются над каждой лентой транспортера. Разница показаний так называемых сухого и мокрого термометров является потенциалом сушки и характеризует способность поглощать из высушиваемого продукта влагу.

Период постоянной скорости сушки характеризуется тем, что температура высушиваемой крупы равна температуре мокрого термометра, т. е. испарение влаги происходит только с поверхности продукта, а влага из внутренних его слоев диффундирует на поверхность крупинки в жидком виде.

I этап сушки продолжается до тех пор, пока влажность поверхности высушиваемой крупы не сравняется с гигроскопической влажностью. В этот период на поверхности крупинки может образоваться корочка клейстеризованного высохшего крахмала, которая затем, во II периоде сушки, в связи с потерей влаги сильно уплотняется. Такое образование корочки осложняет выделение пара, образующегося в глубине продукта во II периоде сушки, что приводит к удлинению продолжительности сушки. Это затрудняет получение круп, не требующих варки. Различные системы сушильных аппаратов различаются температурой на входе и выходе крупы из сушилки и продолжительностью (45...210 мин) сушки.

Ниже представлены режимы сушки круп.

Сушилка СПК:

температура воздуха, °С, над лентами:

первой....................................................................................50...55

второй.....,...............................................................................60...65

третьей....................................................................................65...70

четвертой................................................................................60...65

продолжительность сушки, мин...........................................45...50

Сушилка «Эврика»:

температура воздуха, °С:

на входе в сушилку...............................................................80...90

на выходе из сушилки..........................................................45...50

продолжительность сушки, мин........................................120...210

Сушилка ВИС-42Д:

температура воздуха, °С:

в верхней зоне............................................................................85

в нижней зоне............................................................................40

продолжительность сушки, мин................................................70

Просев сушеных круп и бобовых осуществляют на вибрационных ситах. В производстве варено-сушеных круп и зернобобовых на различных стадиях технологического процесса возможно некоторое измельчение материала и образование мучели. В процессе варки и сушки некоторые виды круп могут комковаться. Чтобы освободить получаемый продукт от мучели и комков, которые снижают качество пищевых концентратов и готовых блюд, его подвергают просеиванию.

В качестве просеивателя используют вибрационное устройство, оснащенное двумя ситами: верхним металлическим штампованным с отверстиями диаметром 10 мм и нижним (сходовым) металлическим штампованным с отверстиями диаметром 1 мм. На верхнем сите отбирают комочки крупы, которые затем дробят и возвращают на повторный просев. С нижнего сита сходит варено-сушеная крупа (зернобобовые), освобожденная от мучели.

Очищенную крупу пропускают через электромагнитный сепаратор или аппарат с постоянными магнитами для очистки от металломагнитных примесей, которые могут в нее попасть.

Готовую варено-сушеную крупу направляют в бункер рецептурно-смесительного отделения или затаривают в крафтпакеты для отправки другим предприятиям.

В связи с большой популярностью на потребительском рынке пищевых концентратов (супов, каш), не требующих варки, пищеконцентратная промышленность разрабатывает технологии, ускоряющие набухание в воде вне зависимости от температуры. Для этого сваренную крупу после некоторой подсушки подвергают темперированию в закрытом бункере с последующей отлежкой.

После отлежки крупу плющат на вальцовых станках. Чтобы повысить степень деформации крупинок для лучшей восстанавливаемости и набухаемости, применяют рифленые валки с одинаковой частотой вращения с зазором между валками 0,3... 0,4 мм. После плющения крупы направляют на вторую ленту сушилки, где досушивают до влажности 9...9,5 % при температуре 220°С и выше при интенсивной циркуляции воздуха. При высокой температуре воздуха уменьшается продолжительность досушивания, что улучшает органолептические показатели качества готового продукта и ускоряет набухание крупинок во время их оводнения (приготовление блюда).

Для получения пищевых концентратов, не требующих варки, наиболее перспективными являются два способа:

1) сушка в замороженном состоянии в глубоком вакууме — сублимационная сушка. Она позволяет максимально сохранить форму крупинок и органолептические показатели качества готового продукта. Однако в нашей стране этот метод пока не нашел практического применения из-за дороговизны технологии;

2) сушка путем взрыва. При этом способе в закрытом цилиндре (экструдере) создается высокое давление, обеспечивающее условия для взрыва и испарения влаги из крупинки. В результате этого продукт приобретает пористую структуру. В последнее время сушка путем взрыва широко применяется в промышленности.

Мука гороховая и соевая. В производстве пищевых концентратов применяют муку, изготовленную из гороха и сои, подвергнутых специальной термической обработке.

Технологическая схема производства муки из бобовых включает подготовку зерна к помолу, помол зерна, просеивание и контроль.

Подготовка зерна к помолу — ответственная операция, от которой зависит не только качество получаемого продукта, но и его пищевая ценность.

Подготовка гороха нешелушенного или сои к помолу состоит из очистки от примесей, мойки, термической обработки, сушки, вторичной очистки от примесей и обрушивания — освобождения от наружных оболочек.

Очистка от примесей проводится на зерновом сепараторе, где отбирают от зерна крупные и мелкие примеси, а также пыль и металломагнитные примеси. Для этого на сепараторе устанавливают металлические штампованные сита: верхнее (приемочное) с отверстиями диаметром 12 мм, сортировочное — 8 мм, нижнее (сходовое) — 3 мм. При использовании такого набора сит все примеси крупнее 8 и мельче 3 мм отделяются от очищаемого зерна, иногда мелкие примеси попадают в очищенное зерно, поэтому для обеспечения правильной работы сепаратора проводят лабораторный контроль качества очистки зерна не менее 3... 4 раз в смену.

Очищенное от посторонних примесей зерно поступает на зерномоечную машину, где оно тщательно отмывается от минеральных загрязнений и освобождается от случайно оставшихся примесей.

Необходимость мойки зерна при подготовке его к помолу обусловливается тем, что оболочки гороха и сои загрязнены приставшей к ним землей, которая не отделяется во время обработки зерна на зерновом сепараторе. Кроме того, в зерне можно обнаружить слежавшиеся комочки земли, не проходящие через штампованные сита при очистке.

При обрушивании зерна минеральная примесь вместе с семядолями попадает на размольную систему и в муку, снижая качество готового продукта. При мойке горох увлажняется до влажности 18... 20%, соевое зерно — до 15,5...17%. Наиболее сильно увлажняется оболочка зерна, что в дальнейшем облегчает ее снятие с семядолей. При сушке удаление влаги из оболочки и зерна происходит неравномерно, поэтому возникают большие напряжения и деформация оболочки.

После мойки горох подают на термическую обработку в пароварочные аппараты. Горох пропаривают острым паром в течение 25 мин при давлении в аппарате 0,15 МПа.

При термической обработке происходят сложные физико-химические процессы, аналогичные процессам при варке крупы: денатурация белковых веществ, набухание и клейстеризация крахмала зерна, инактивация ферментов. Они положительно влияют на хранение гороховой муки и концентратов из нее. В связи с конденсацией пара горох увлажняется до 25...30 %.

Для пропаривания гороха вместо пароварочных аппаратов лучше использовать специальные аппараты для термической обработки зернобобовых — шнековые дезодораторы, в которых наряду с варкой зерна происходит интенсивная отгонка дезодорирующих веществ, имеющихся в зерне бобовых растений, улучшающая качество готового продукта.

Термическая обработка сои существенно отличается от обработки гороха. Соя имеет специфические неприятные вяжущий вкус и запах, поэтому она практически непригодна для непосредственного использования в пищевых концентратах. Мука, получаемая из необработанного зерна сои, в результате ферментативных процессов приобретает запах и привкус испорченного жира.

Дезодорацию сои осуществляют пропариванием зерна в течение 25 мин влажным паром при температуре 100 °С с его увлажнением до 16... 18 % влаги. При этом происходят частичный распад пахучих веществ и инактивирование ферментов. Ферменты сои состоят в основном из уреазы, относящейся к группе гидролитических ферментов. Уреаза разлагает мочевину на аммиак и диоксид углерода:

В меньших количествах в сое присутствуют амилаза, липаза, протеаза, каталаза и др. В соевой дезодорированной муке в результате сильной тепловой обработки активность ферментов резко снижается, например, уреазы в 60 раз.

Пропаривание сои изменяет ее состав, улучшает вкус в результате накопления Сахаров. Процесс дезодорации должен обеспечивать получение соевой муки, отличающейся приятными вкусом и запахом, светлым цветом с полностью инактированными ферментами.

Для дезодорации зерна сои разработаны специальные режимы, различающиеся температурой и продолжительностью воздействия пара. Излишняя жесткость режима дезодорации может принести к гидролизу жира, содержащегося в соевом зерне (до 20 %), и част