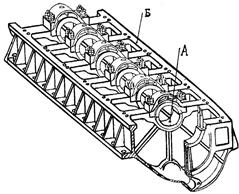

Фундаментные рамы судовых дизелей (рис. 3.2) представляют собой литые конструкции из серого чугуна сложной конфигурации с неравно- мерной концентрацией металла в районе подшипниковых опор и оребре- ний. Этими особенностями предопределяются большие внутренние на- пряжения и склонность к трещинообразованию отдельных элементов фундаментных рам. Во многих случаях эффективно удалить внутренние напряжения искусственной термообработкой не удается из-за отсутствия необходимого оборудования для крупногабаритных деталей. Естествен- ное старение является настолько продолжительным, что если и применя- ется на практике, то в существенно сокращенных вариантах.

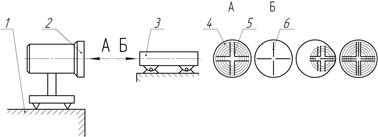

Рис. 3.2. Фундаментная рама

К основным износам фундаментных рам относят искажения форм от- верстий под вкладыши коренных подшипников (пов. А), нарушение их соосности, появление отклонений от плоскостности и прямолинейности опорных поверхностей разъемов (пов. Б), образование трещин, износы замков под крышки подшипников и т.д.

При ремонте дизелей единичными и мелкими сериями (наиболее ха- рактерно для ремонта малооборотных дизелей большой мощности) без устранения износов и восстановления деталей дефектацию фундаментных рам сводят к оценке износов и установлению их работоспособности в те- чение срока службы до очередного КР.

При достаточной индустриализации ремонтного производства и тех- нической оснащенности технологических процессов в специализирован- ных цехах базовые поверхности подвергают механической обработке или восстанавливают наращиванием металла с последующим фрезерованием (строганием) плоскостей разъемов и растачиванием опор под вкладыши коренных подшипников.

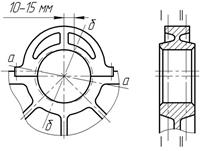

Искажения формы отверстий под вкладыши коренных подшипников выявляют микрометрическими измерениями штихмассами или индика- торными нутромерами с точностью 0,01 мм. При дефектации измеряют каждую опору в двух взаимно перпендикулярных направлениях а–а и б–б и двух сечениях по длине опоры (рис. 3.3). Фактические отклонения от круглости и круглоцилиндричности сравнивают с предельно допустимы- ми, которые регламентируются техническими условиями на КР дизелей конкретной марки. Наиболее характерные искажения формы этих поверх- ностей обычно сводятся к увеличению диаметральных размеров расточек в горизонтальной плоскости (см. рис. 3.3).

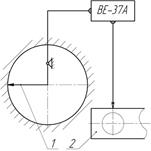

В исследовательских целях более точно измеряют форму опорных по- верхностей в окружном направлении с помощью специальных электронных кругломеров, например типа ВЕ-37А. Кругломеры преобразуют механиче- ские перемещения щупа 1 (рис. 3.4) в электрические сигналы, регистрируе- мые на электротермической бумаге 2 в виде реальных круглограмм.

Рис. 3.3. Схема износов и дефектации гнезд под вкладыши коренных подшипников

Рис. 3.4. Схема измерений кругломером

Отклонения от соосности постелей (посадочных поверхностей под вкладыши коренных подшипников) и их ступенчатость при дефектации фундаментных рам контролируют с помощью специальных фальшвалов

или оптическими методами. При проверке ступенчатости постелей с по- мощью фальшвалов фактическое значение этой величины оценивают на- бором щупов, которые вводят в зазор между опорной поверхностью рамы и контрольным пояском фальшвала.

Оптические измерения взаимного расположения постелей под вкла- дыши коренных подшипников отличаются более высокой точностью, но требуют применения специальных оптических приборов и вспомогатель- ной технологической оснастки.

Обычно предельные значения несоосности опор под вкладыши ко- ренных подшипников по чертежам и техническим условиям на ремонт составляют 0,01…0,02 мм для соседних опор и до 0,05 мм для крайних.

Непрямолинейность и неплоскостность поверхностей разъёмов фун- даментных рам при дефектации оценивают слесарными поверочными ли- нейками и слесарными уровнями или оптическими приборами.

Проверки слесарными инструментами являются наиболее простыми и доступными.

Для оптических измерений используют (рис. 3.5) специальные марки и оптическую линейку ИС-36М. При измерениях оптическую линейку, состоящую из трубы 1 с зеркально-линзовыми объективами 2 в оконечно- стях, устанавливают на контролируемую поверхность посредством двух опор 3. Одна из этих опор регулируемая и служит для настройки линейки перед измерениями.

а) б)

Рис. 3.5. Оптическая линейка ИС-36М

Отклонения от плоскостности можно измерять с помощью зеркаль- ных марок и оптической трубы Г1ПС-11 (рис. 3.6) В этом случае зеркаль- ную марку 2 отсчетной сеткой 4 и бисектором 5 помещают на контроли- руемую поверхность 1. Любые наклоны зеркальной марки фиксируют в двух взаимно перпендикулярных направлениях по нониусу микрометри- ческих винтов после совмещения визирных штрихов 6 с бисектором 5.

Рис. 3.6. Схема измерения неплоскостности оптической трубой

Трещины в фундаментных рамах являются достаточно распростра- ненными повреждениями. Для их обнаружения наиболее эффективен то- ковихревой метод неразрушающего контроля. Токовихревые дефектоско- пы позволяют осуществлять непрерывный и выборочный контроль наи- более нагруженных участков плоскостей разъемов.

Макротрещины фиксируют визуально при помощи лупы с 10- кратным увеличением, а для более точного определения пределов их рас- пространения используют керосиновые пробы.

Ремонт фундаментных рам

Фундаментные рамы для устранения искажений геометрических форм и взаимного расположения баз ремонтируют механической обработкой по системе ремонтных размеров или с предварительным восстановлением этих поверхностей наращиванием металла или неметаллических материалов.

Ремонт механической обработкой по системе ремонтных размеров оказывается наиболее простым и экономичным. При наличии необходи- мого оборудования он мало чем отличается от технологических процессов механической обработки дизелестроительного производства. Такая анало- гия способствует автоматическому переносу опыта отлаженных техноло- гических приемов из машиностроительных в дизелеремонтные цехи. Од- нако общеизвестные организационные трудности, связанные с необходи- мостью производства сменно-запасных деталей по более широкой но- менклатуре типоразмеров, существенно ограничивают область примене- ния такого метода ремонта.

Ремонт изношенных поверхностей фундаментных рам наращиванием слоя металла и последующей механической обработкой при относительно более низких экономических показателях метода по сравнению с механи- ческой обработкой по системе ремонтных размеров обеспечивает восста- новление баз до номинальных размеров и тем самым устраняет главный недостаток метода ремонта по системе ремонтных размеров.

Восстановление опорных поверхностей под вкладыши подшипников наращиванием металла возможно металлизацией распыливанием или по- лимерными и гальваническими покрытиями, в частности (электролитиче- ским железнением).

Металлизацию распыливанием относят к наиболее доступным про- цессам восстановления. Это исключительно важно для ремонтных усло- вий. Металлизация распыливанием сопровождается относительно не- большими деформациями восстанавливаемых поверхностей и позволяет получать покрытия с достаточно широким диапазоном механических и износостойких свойств.

Определенными недостатками металлизации распыливанием являют- ся зачастую ограниченная прочность сцепления покрытия с подложкой (основным металлом), непосредственная зависимость ее от качества пред- варительной подготовки поверхностей и т.п.

Наилучшие результаты получают при металлизации распыливанием с применением плазменной струи.

Полимерные покрытия на восстанавливаемую поверхность наносят с предварительным подогревом детали или с использованием полимеров холодного отверждения, в которые вводят металлические добавки для улучшения теплопроводности.

Технология применения компаундов для восстановления поверхностей сводится к тому, что полимерный состав из эпоксидной смолы, пластифи- катора и отвердителя наносят на изношенные поверхности. Окончательные размеры восстанавливаемой поверхности формируют с помощью техноло- гического вала, размеры которого точно соответствуют заданным размерам гнезд под вкладыши. Полная полимеризация компаунда в реальных услови- ях заканчивается в течение 24 часов при температуре ³ 293 К.

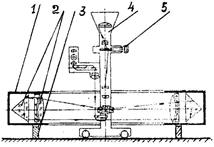

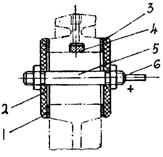

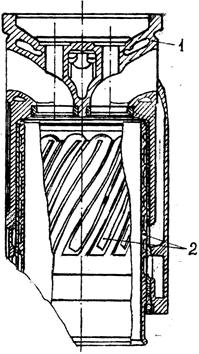

Гальванические покрытия поверхностей гнезд подшипников фунда- ментных рам обеспечивают хорошие результаты. Основные проблемы применения гальванопокрытий состоят в том, что из-за больших габарит- ных размеров и сложности конструктивного исполнения этих деталей ис- пользовать стационарные ванны невозможно. По этой причине применя- ют технологические процессы восстановления гнезд фундаментных рам в так называемом проточном электролите. С этой целью конструируют спе- циальные ячейки (рис. 3.7), которые состоят из двух диэлектрических дис- ков – крышек 2 и 3, анода 5 из стали 10 и токоподводящего анодного стержня 6. Как обычно, при гальванических покрытиях катодом является восстанавливаемая деталь (рама). Герметизируют ячейку уплотняющими прокладками 1 и пробкой 4.

В отличие от стационарного процесса проточное железнение ведут подачей электролита от спе- циального насоса в зазор между анодом и катодом. Обычно этот зазор составляет 10–15 мм. Тол- щину осадка до 0,5 мм получают при плотности тока 20 А/дм2и температуре процесса 350 К. Тол- щина осадка 0,5 мм вполне доста- точна для того, чтобы последую- щей механической обработкой обеспечить размеры восстанавлива-

Рис. 3.7. Схема ячейки для проточного железнения

емых поверхностей, соответствующие рабочим чертежам или техниче- ским условиям на КР.

Износы плоскостей разъемов устраняют или обработкой их по прин- ципу «как чисто», или так же, как гнезда фундаментных рам под вклады- ши коренных подшипников, наращиванием металла. Наиболее подходя- щим для этих целей оказывается плазменное напыление. Объясняется это тем, что плоскости разъемов являются достаточно протяженными и галь- ванические процессы, конечно, не могут быть применены. При восста- новлении плазменным напылением плоскостей разъемов фундаментных рам из серого чугуна получают твердость покрытий до НВ 300, прочность сцепления 20–40 МПа, удовлетворительную плотность и обрабатывае- мость резанием.

Трещины являются наиболее трудно устранимыми повреждениями фундаментных рам. Это объясняется, в первую очередь, исключительно плохой свариваемостью серого чугуна, из которого чаще всего их изго- тавливают. Так называемая холодная сварка чугуна позволяет удовлетво- рительно устранять трещины за счет получения металла шва повышенной пластичности по сравнению с металлом рамы при минимальном проплав- лении его, малой зоне термического влияния и т.д. Достигают этого за- варкой трещин стальными электродами с карбидообразующими элемен- тами в покрытии, в частности медно-стальными, медно-никелевыми и железо-никелевыми. Заварка трещин самозащитной проволокой марки ПАНЧ-11 сплошного сечения из высоконикелевого сплава обеспечивает хорошие механические свойства: предел прочности при растяжении до 5,5 МПа, предел текучести не меньше 3,5 МПа и относительное удлине- ние до 15%.

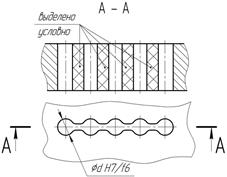

Известны технологические процессы ремонта трещин с помощью спе- циальных фигурных вставок (рис. 3.8).

Рис. 3.8. Схема ремонта трещин фигурной вставкой

Трещины ремонти- руют с помощью фи- гурных вставок в том случае, если они не вы- ходят на наружный кон- тур и расположены на расстоянии друг от дру- га не менее 25–30 мм.

Основной эффект от ус- тановки фигурных вста- вок при ширине раскры- тия трещин до 0,3 мм достигают благодаря раз- личному (расчетному)

межцентровому расстоянию цилиндрических поверхностей вставок и от- верстий.

При больших раскрытиях трещин разрушенные элементы деталей стягивают силовыми приспособлениями (домкратами).

Устанавливают фигурные вставки с диаметрами цилиндрических по- верхностей а = 3,5 и 6,0 мм при толщинах стенок соответственно до и свыше 10 мм. Все конструктивные элементы вставок и отверстий обраба- тывают с высокой точностью.

При длине до 40 мм трещины стягивают одной фигурной вставкой. В противном случае количество вставок принимают на основании согласо- ванных решений.

Для уплотнения трещин при сборке используют полимерные компа- унды. По этой причине в технологических процессах предусматривают температурные ограничения при выполнении сборочных операций.

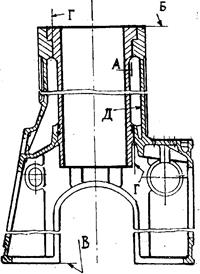

Верхние картеры высокооборотных дизелей представляют собой раз- новидность базовых деталей, выполняющих функции несущих конструк- ций. Они состоят (рис. 3.9) из собственно картера 1 и подвесок 2 корен- ных подшипников 3 коленчатого вала. Картеры и подвески изготавливают из алюминиевых сплавов.

Основными износами верхних картеров являются искажения формы и размеров гнезд (пов. А) под вкладыши коренных подшипников, наруше- ние плотности посадки крышек подшипников в замковом соединении (пов. Б).

Восстанавливают подвески тех коренных подшипников, у которых в замковом соединении зазор превышает 0,04 мм. Действительные размеры подвесок при дефектации устанавливают микрометрическими измерения- ми. Не восстанавливают и выбраковывают подвески, имеющие любые трещины.

При ремонте дефектный слой и неравномерные износы торцевых поверхностей удаля- ют механической обработкой

«как чисто».

Для улучшения адгезии с напыляемым слоем восстанав- ливаемые поверхности подвер- гают анодно-струйной обработ- ке электрокорундовым абрази- вом до получения однородной матовой поверхности, обезжи- риванию и очистке. При напы- лении подслоя используют термореагирующие композици- онные никель-алюминиевые по-

Рис. 3.9. Верхний картер дизеля типа М400

рошки, которые предварительно просушивают для удаления влаги.

Режимы напыления принимают по технологическим инструкциям. Наиболее целесообразными являются следующие: ток дуги 350–400 А, напряжение 20–25 В, дистанция напыления до 140 мм, плазмообразую- щий газ – аргон, размер частиц порошка 60–80 мкм.

Для обеспечения технологических параметров по точности размеров и микрорельефу восстановленные замковые поверхности подвесок шлифуют. После селективного подбора подвесок по натягам в замковом соеди- нении (до 0,03 мм) их постели под вкладыши коренных подшипников

растачивают в сборе с картером.

Искажения формы и размеров гнезд подшипников устраняют механи- ческой обработкой по системе ремонтных размеров с последующей уста- новкой на сборке ремонтных вкладышей. Механическую обработку одно- временно всех подшипниковых опор ведут на специальных расточных станках борштангой.

Ремонт блоков цилиндров

Блоки цилиндров малооборотных дизелей (рис. 3.10) так же, как и фундаментные рамы, представляют собой литые конструкции, и для них типичными оказываются износы и повреждения в виде нарушения гео- метрических размеров опорных поверхностей, трещин и т.п. Кроме того, длительная эксплуатация этих деталей сопровождается неизбежными коррозионными разрушениями в зарубашечном пространстве (пов. А). Коррозионные разрушения интенсифицируются дополнительными вибра- циями блоков цилиндров при работе дизеля.

Рис. 3.10. Блок цилиндров в сборе с цилиндровой втулкой

токовихревыми дефектоскопами.

Дефектацию блоков цилин- дров проводят для выявления указанных износов и повреж- дений.

Трещины чаще всего появ- ляются на верхней (пов. Б) и нижней плоскостях (пов. В) разъемов в местах расположе- ния отверстий под силовые связи и шпильки крепления крышек цилиндров. Трещины, распространяющиеся на охла- ждающие полости, нарушают герметичность зарубашечного пространства.

Обнаруживают макротре- щины визуальным осмотром с использованием лупы 10- кратного увеличения, а в слу- чаях микротрещин поверхности блоков цилиндров проверяют

Коррозионные разрушения наиболее часто появляются на посадочных поясках (пов. Г) и поверхностях, соприкасающихся с охлаждающей жид- костью (пов. Д). Их выявляют также визуальным осмотром.

Трещины на блоках цилиндров ремонтируют по технологии восста- новления фундаментных рам заваркой по специальной технологии или установкой фигурных вставок.

Коррозионные разрушения посадочных поясков и искажения геомет- рических форм и размеров устраняют обработкой на ремонтные размеры или прибегают к конструктивно-технологической модернизации сбороч- ной единицы.

При ремонте блоков цилиндров по системе ремонтных размеров поса- дочные пояски растачивают на очередной ремонтный размер на горизон- тально-расточных станках. Необходимую ориентацию детали на станке для обеспечения требуемой перпендикулярности посадочных поясков (пов. Г) относительно плоскости разъема (пов. В) обеспечивают последо- вательными выверками с помощью индикаторов часового типа.

Сущность конструктивно-технологической модернизации посадочных поясков сводится к тому, что верхний посадочный поясок обрабатывают на заранее заданный размер. В получаемое отверстие устанавливают до- полнительную втулку 1 (рис. 3.11) с припуском на окончательную обра- ботку по внутреннему диаметру. Дополнительную втулку устанавливают в блок цилиндров с натягом.

Резиновое кольцо 2 предусмат- ривают для улучшения герметиза- ции.

При необходимости нижний посадочный поясок растачивают до размеров, позволяющих устанавли- вать сальниковые уплотнения обычной конструкции.

Выявление износов, дефектацию и восстановление плоскостей разъе- мов блоков цилиндров ведут по те-

Рис. 3.11. Схема модернизации посадочных поясков

хнологии, аналогичной технологии ремонта фундаментных рам.

Моноблоки высокооборотных дизелей типа М400, М401 и тому по- добных, выполнены (рис. 3.12) в виде монолитной неразъемной конструк- ции 1 собственно блока цилиндров и крышек цилиндров из алюминиевых сплавов. Такая конструкция улучшила эксплуатационную надежность моноблоков (уменьшила вибрации и кавитационные разрушения). В то же время заметно ухудшилась технологичность и ремонтопригодность этих деталей. Сложнее стали выявления и устранения трещин в клапанной дос- ке камеры сжатия, замены гильз цилиндров 2. Обычно гильзы заменяют в случае загрязнений каналов для охлаждающей жидкости или достижения предельных износов гильз по наружной и внутренней поверхностям.

Для выявления трещин моноблоки в сборе с гильзами цилиндров оп- рессовывают водой под давлением 0,4 МПа при температуре около 365 К в течение не менее 5 мин.

Трещины и другие дефекты, требующие ремонта, устраняют сваркой и наплавкой присадочными материалами из того же сплава, что и сами моноблоки. Присадочные материалы в виде прутков перед использовани- ем очищают от грязи, жира и окисной пленки травлением, которое произ- водят не ранее чем за сутки до их применения. Присадочные прутки за 2–2,5 ч перед сваркой или наплавкой покрывают порошко- или пастооб- разным флюсом. В качестве электродов при электродуговой сварке ис- пользуют графитовые стержни диаметром 15–20 мм.

Дефектные места под сварку и наплавку подготавливают вырубкой дефектов и повреждений с последующей зачисткой. Сварку и наплавку дефектных мест графитовыми электродами на постоянном токе прямой полярности и силе тока до 500 А ведут с предварительным расплавлением основного металла и последующим вводом в сварочную ванну присадоч- ного материала. Сквозные дефекты устраняют сваркой с обязательной подформовкой графитовыми прокладками, сухим асбестом и т.п.

Рис. 3.12. Моноблок высокооборотного дизеля

Качество заварки дефектов в моноблоках контролируют гидравлическими испытания- ми. По требованию органов надзора могут проводить рент- геновское просвечивание.

Замена гильз цилиндров предполагает предварительную выпрессовку старых и последую- щую установку новых деталей.

Гильзы цилиндров из мо- ноблоков выпрессовывают с нагревом моноблоков до тем- ператур 375 – 380 К специаль- ными приспособлениями. Но- вые гильзы подбирают селек- тивно по фактическим разме- рам гнезд моноблоков и на- ружных диаметров посадочных поясков гильз. В этой сбороч- ной единице «моноблок – гиль- за» обеспечивают натяг до 0,30 мм. Сборка поперечно- прессовых соединений с таким большим натягом требует обя- зательного нагрева моноблока до 375–380 К и охлаждения гильзы в жидком азоте.

Сборку и затяжку резьбового соединения дополнительного крепления гильзы в моноблоке выполняют в два приема: сначала с подогревом сбо- рочной единицы до температуры 323 К, а затем (окончательную затяжку) при температуре деталей на 30–40 градусов выше первоначальной.

Качество отремонтированных моноблоков контролируют микромет- рическими измерениями геометрических параметров гильз и гидравличе- скими испытаниями водой при температуре 365 К, давлении 0,4 МПа в течение не менее 5 минут. Как и при любых гидравлических испытаниях ответственных сборочных единиц, отпотевание, течь и просачивание во- ды через уплотнения и основной металл не допускаются.

Крышки цилиндров при ремонте опрессовывают для выявления тре- щин. При этом любые трещины на нижнем донышке не допускаются и такие крышки цилиндров выбраковывают. Трещины на вертикальных стенках крышек в зависимости от расположения и размеров могут быть отремонтированы по специальному разрешению органов надзора за ре- монтом судов.

Выгорание и наклеп уплотнительных фасок седел выпускных клапа- нов устраняют при ремонте зенкерованием на вертикально-сверлильных станках. Для обработки используют специальные зенкеры с передней на- правляющей, обеспечивающей строгую ориентацию инструмента относи- тельно оси направляющей втулки клапана. Завершают ремонт седел кла- панов их совместной притиркой с клапанами. Притирку клапанов выпол- няют после запрессовки направляющих втулок в крышку цилиндров на специальных многоместных станках. Кинематически эти станки сконст- руированы так, что сочетают в себе одновременно два вида движения: возвратно-поступательное (ударное) и возвратно-вращательное. Благода- ря такому сочетанию движений клапана в седле получают высокое каче- ство притирки. В качестве абразивных материалов используют специаль- ные мелкодисперсные абразивные пасты.

Качество притирки клапана к седлу оценивают визуально по однотон- ному цвету контактного пояска или наливом керосина на клапан изнутри крышки цилиндра: при удовлетворительной притирке керосин не должен проникать между клапаном и седлом.

Незначительные износы рабочих поверхностей направляющих втулок клапанов устраняют развертыванием с последующей перекомплектацией сборочной единицы.

Ремонт коленчатых валов

Коленчатые валы являются наиболее ответственными деталями дизе- лей. Их техническим состоянием определяется срок службы сборочной единицы «коленчатый вал – подшипники» и ресурс дизеля в целом. По установившимся системам ремонта дизель направляют в КР тогда, когда коленчатые валы по износам достигают предельного состояния.

При анализе технического состояния коленчатых валов выделяют сле- дующие наиболее характерные износы и повреждения:

уменьшение первоначальных геометрических размеров, искажения форм коренных и шатунных шеек, а также нарушение взаимного распо- ложения баз, которое выражается в появлении больших значений ради- альных биений коренных шеек и т.п.;

образование микрорельефа коренных и шатунных шеек с параметра- ми шероховатости больше допустимых;

чрезмерные остаточные прогибы;

повреждения отдельных элементов коленчатых валов в виде макро- и микротрещин.

При анализе износов, дефектации и выборе методов ремонта ориенти- руются на конструктивно-технологические особенности коленчатых валов высокооборотных и малооборотных дизелей.

Коленчатые валы высокооборотных дизелей, как правило, имеют меньшие габаритные размеры и отличаются тем, что для повышения из- носостойкости коренных и шатунных шеек предусматривают при их изго- товлении поверхностное упрочнение термической (поверхностной закал- кой) или химико-термической обработкой.

Из химико-термических процессов для повышения износостойкости коленчатых валов наибольшее применение получило азотирование ко- ренных и шатунных шеек. В результате термически или химико- термически обработанные валы, благодаря повышенной твердости шеек до НRС 45–56, имеют незначительные износы к моменту поступления дизелей в ремонт.

С другой стороны, коленчатые валы с поверхностной закалкой корен- ных и шатунных шеек оказываются более чувствительными к темпера- турным изменениям в эксплуатации и, естественно, более склонными к трещинообразованию.

Такая склонность к трещинообразованию вынуждает особенно строго подходить к назначению режимов резания при шлифовании коренных и шатунных шеек. Ограничения по режимам резания нужны для снижения вероятности образования шлифовочных трещин и прижогов. Известно, что шлифование отличается большим тепловыделением и при форсиро- ванных режимах резания возможно появление таких трещин и прижогов. Прижоги всегда для ответственных деталей не только нежелательны, но и относятся к браковочным признакам.

Коленчатые валы малооборотных дизелей изготавливают с коренны- ми и шатунными шейками без термической обработки. Эти валы имеют большие износы.

При дефектации коленчатых валов, принципиально мало отличаю- щихся для валов высокооборотных и малооборотных дизелей, геометри- ческие изменения размеров выявляют микрометрическими измерениями. Отклонения от круглости коренных и шатунных шеек (рис. 3.13) опреде- ляют в средних сечениях по длине шеек измерениями микрометром с точ- ностью 0,01 мм этих шеек в двух взаимно перпендикулярных направлени- ях I–I и II–II, одинаково ориентированных для всех кривошипов. Факти- ческие значения некруглости как разность размеров в указанных направ- лениях сравнивают с предельно допустимыми, которые для большинства коленчатых валов составляют 0,02–0,03 мм.

Отклонения от цилиндричности контролируют реже из-за малой дли- ны коренных и шатунных шеек.

Рис. 3.13. Схема измерений некруглости шеек коленчатых валов

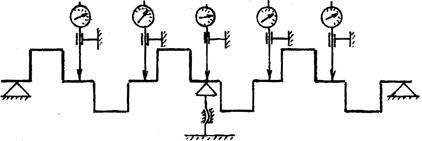

Радиальное биение коренных шеек при изготовлении и дефектации коленчатых валов регламентируют и измеряют в виде двух значений: пре- дельных биений соседних шеек (обычно не более 0,02 мм) и биений лю- бых произвольных шеек в пределах всего вала до 0,05 мм. Схемы провер- ки радиальных биений коренных шеек установлены стандартами (рис 3.14). По этим схемам коленчатые валы с шестью кривошипами ба- зируют при проверках на двух постоянных призматических опорах край- ними шейками и одной регулируемой, всегда подводимой под четвертую шейку. Контролируют радиальное биение индикаторами часового типа с точностью 0,01 мм.

Рис. 3.14. Схема измерения радиального биения коренных шеек коленчатых валов

Макро- и микротрещины на поверхности шеек и щеках коленчатых валов обнаруживают соответственно визуальным осмотром или методами неразрушающего контроля. Микротрещины выявляют на поверхности и в подповерхностных слоях магнитопорошковыми или токовихревыми де- фектоскопами.

Геометрические формы азотированных коренных и шатунных шеек коленчатых валов восстанавливают механической обработкой «на год- ность» путем полирования, при которой добиваются одновременно и по- вышения параметров микрорельефа рабочих поверхностей шеек. Такой ремонт обусловлен тем, что

1) износы коренных и шатунных шеек невелики;

2) шлифование, в отличие от полирования, сопровождается всегда об- разованием в поверхностном слое обрабатываемых деталей больших рас- тягивающих напряжений, которые отрицательно влияют на усталостную прочность металла при его знакопеременных нагружениях;

3) твердость азотированного слоя по глубине гиперболически снижа- ется, и, следовательно, удаление даже небольших припусков механиче- ским путем приведет к заметному снижению износостойкости валов.

Коленчатые валы с шейками, упрочненными поверхностной закалкой ТВЧ, имеют большую глубину упрочненного слоя. По этой причине в случае необходимости их ремонтируют по системе ремонтных размеров. Иногда такие коленчатые валы шлифуют для удаления неглубоких по- верхностных трещин.

Для ремонта коленчатых валов наращиванием металла применяют железнение, хромирование и плазменное напыление.

Очевидно, что по конструктивным соображениям гальванические про- цессы (железнение, хромирование) в стационарных ваннах являются не- приемлемыми. По этой причине используют локальные ячейки с проточ- ным электролитом.

В частности, при хромировании шеек коленчатых валов в проточном электролите наиболее целесообразные режимы и параметры процесса ре- комендуются следующие: температура электролиза 325 К, катодная и анодная плотность тока 8 кА/м2, скорость протока электролита до 0,8 м/с.

Для повышения предела выносливости металла предусматривают предварительное пластическое деформирование восстанавливаемой по- верхности, использование реверсивного тока и т.п.