Последовательность решения задачи:

1.Определить вращающие моменты на валу шестерни: Т1 = 103P1/ω1 и на валу колеса Т2 = Т1 uη, где Р1 — в кВт; Т1, Т2 — в Н∙м; принять КПД цилиндрического редуктора η = 0, 97.

2. Для заданной марки стали и термообработки шестерни и колеса выбрать значение твердости и предела текучести HB1, HB2 и σт1, и σт2 по Приложению 1. Для заданной марки стали принять для шестерни термообработку — улучшение поковки и закалку ТВЧ до твердости на поверхности зубьев HRC 45...56 (см. таблицу материалов), для колеса — улучшение поковки при НВ2 = 269...302 (НВ2ср285). Рекомендуется, чтобы НВ1ср - НВ2ср ≥70, (HRC1 = HB10);

3. Допускаемые контактные напряжения определить отдельно для материала шестерни и материала колеса: [σно]1 = (14НRCср+170), Н/мм2; [σно]2 = (1,8НВ2ср+67), Н/мм2

и соответственно [σн]1= [σно]1KНL, [σн]2= [σно]2KНL. Коэффициент долговечности принять KНL=1. Можно также воспользоваться формулами: [σн]1= σно1 KНL/[sH], [σн]2= σно2 KНL/[sH], Н/мм2 ,

где σно1 = 2НВ1ср + 70 и σно2 = 2НВ2ср + 70.

В качестве расчётного допускаемого напряжения принять допускаемое контактное напряжение по формуле: [σн] = 0,45([σн]1 +[σн]2 ), Н/мм2.

При этом необходимо проверить условие [σн] ≤ 1,23[σн]2. Если это условие не выполняется, то за допускаемое напряжение принять [σн] = 1,23[σн]2.

4. Определить допускаемые напряжения изгиба для материала шестерни и колеса раздельно [σF]1 = Kfl[σfo] 1 и [σF]2 = Kfl[σfo] 2, где [σfo] 1 и [σfo] 2 — допускаемые напряжения изгиба для шестерни и колеса, соответствующие пределу изгибной выносливости при базовом числе циклов напряжений NFО, которые определяются по формулам [σfo]1= 310 Н/мм2, а [σfo]2= l,03HB2cp. Kfl — коэффициент долговечности при длительной работе передачи и числе циклов нагружения зубьев более базового числа циклов (NΣ ≥NFО= 4 • 106), принять KFl =1.

5. Принять расчетные коэффициенты. Коэффициент ширины венца

колеса относительно межосевого расстояния для шевронной передачи рекомендуется Ψa=b2/aω=0,4…0,8.

Коэффициент ширины венца колеса относительно делительного диаметра шестерни Ψd=b2/d1 следует принимать в 1,3 раза больше, чем для косозубой передачи, так как шевронное колесо имеет более широкий венец.

Принять значение коэффициента неравномерности распределения нагрузки по длине контакта зубьев КНβ в зависимости от коэффициента ширины венца колеса Ψd по Приложению 6.

Для прирабатывающихся цилиндрических зубчатых колес и постоянном режиме нагрузки принимают КНβ =1.

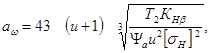

6. Определить межосевое расстояние из условия контактной прочности рабочих поверхностей зубьев по формуле:

где aω — в мм; Т2 — в Н·мм; [σн] — в Н/мм2.

Полученную величину аω, округлить до стандартного значения (см. указание к п. 6 задачи 111).

7. Определить предварительные размеры колеса:

делительный диаметр d2 = 2aω u /(u +l);

ширину венца b2 = Ψaaω.

8. Определить нормальный модуль косозубой передачи из условия обеспечения равной контактной и изгибной прочности зубьев по формуле:

где m— в мм; Т2 - в Н·мм; d2 и b2— в мм; [σF]2— в Н/мм2.

Полученное значение модуля m округлить в большую сторону по СТ СЭВ 310—76 по Приложению 3. Принимать m < 1 мм в силовых передачах не рекомендуется.

9. Угол наклона зубьев принять в пределах β=28…350 , что повышает нагрузочную способность шевронной передачи и плавность зацепления. Суммарное число зубьев передачи:

zΣ = 2 aω cos β /m,

zΣ принимается как целое число.

Фактический угол наклона зубьев: cosβ = m zΣ /2aω,

тогда угол β определить по таблицам с точностью до одной минуты; определить число зубьев шестерни: z1 = zΣ/(u+1) и колеса z2 = zΣ – z1.

10. Определить фактическое передаточное число передачи u'= z2/z1. Отклонение от заданного u допускается до ±2,5 %.

11. Определить основные геометрические размеры шестерни и колеса:

- диаметры делительных окружностей:d1 = mz1/cos β; d2 = mz2/cos β с точностью до 0,01 мм;

- фактическое межосевое расстояние: a'ω = (d1 + d2)/2;

- диаметры вершин зубьев: d a1 =d1+ 2m; da2 = d2 + 2m; ширина венцов: колеса b2 = Ψaaω; шестерни b1= b2+ (2... 5) мм.

12. Определить силы, действующие в зацеплении косозубых колес:

окружную Ft = 2T2/d2;

радиальную Fr= Ft tg aω / cos β;

осевую Fа= 0 (шевронное колесо представляет собой сдвоенное косозубое колесо, обод которого выполнен как единое целое, либо с раздвоением венца дорожкой. Вследствие разного направления зубьев на полушевронах осевые силы Fа/2 взаимно уравновешиваются).

Силы Ft,Fr — в Н, aω = 20°. При этом Т2 — Н·мм, d2 — мм.

13.Определить окружную скорость зубчатых колес v = ω1 d1/2, м/с и назначить степень точности их изготовления по Приложению 4.

14. Уточнить коэффициент ширины венца колеса Ψd=b2/d1 и

принять коэффициент неравномерности распределения нагрузки по длине венца Кнβ (см. п. 5). Принять коэффициенты динамической нагрузки КHv„ и KFv по Приложению 7.

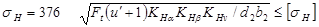

15. Проверить рабочие поверхности зубьев по контактным напряжениям:

где Ft — в Н; d2 и b2 — в мм; σн — в Н/мм2. Допускается недогрузка передачи σн < [σн] до 10 % или перегрузка σн > [σн]на 5 %. Если эти условия не выполняются, то надо изменить ширину венца колеса b2 или даже изменить аω не выходя из стандартного ряда чисел Ψа и aω, затем повторить определение расчетного контактного напряжения σн.

16. Вычислить эквивалентные числа зубьев шестерни и колеса:

zv1 = z1 /cos3 β и zv2 = z2 /cos3 β.

По величинам zv1 и zv2 выбрать коэффициенты формы зуба шестерни YFl и колеса YF2.

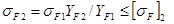

17. Проверить прочность зубьев шестерни и колеса на изгиб

Сделать вывод.

Коэффициент неравномерности нагрузки КFβ принять по Приложению 5.

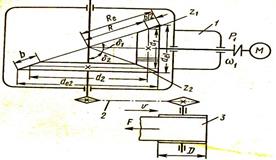

Задача 114. Рассчитать коническую прямозубую передачу редуктора привода ленточного транспортера (рис. 4) и проверить передачу на контактную усталость рабочих поверхностей зубьев, если мощность на ведущем валу редуктора P1 и угловая скорость вала ω1. Передаточное число редуктора u. Редуктор нереверсивный, предназначенный для длительной работы при постоянной нагрузке. Данные своего варианта принять по табл. 4.

| Рис. 4 (к задачам 114, 128): 1 — редуктор; 2 — цепная передача; 3 — ленточный транспортер |

Таблица 4

| Данные для расчёта | Варианты | |||||||||

| Р1, кВт | 5,5 | 6,5 | 4,8 | 5,4 | 5,8 | |||||

| ω1, рад/с | ||||||||||

| u | 2,5 | 1,6 | 1,6 | 2,5 | 2,5 | 1,6 | ||||

| Марка стали шестерни и колеса | 40Х | 40ХН | 40Х | 40Х | 35ХМ | 40Х | ||||

| Термообработка | Улучшение | |||||||||

| Примечание: Рекомендуется НВ1 ≥ НВ2 + (20…30) |