Четырехосная бесчелюстная применяется на маневрово- вывозном тепловозе ТЭМ7 с электрической передачей. Нагрузка от колесных пар на рельсы до 220,5 кН (22,5 тс), конструкционная скорость 100 км/ч. Рессорное подвешивание — двухступенчатое.

Четырехосная тележка состоит из двух двухосных тележек, соединенных промежуточной рамой. Каждая двухосная тележка сварно-литой конструкции. Промежуточная рама Н-образной формы, сварная, коробчатого сечения.

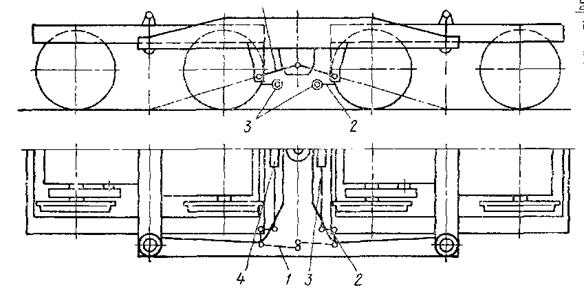

Продольно-горизонтальные силы (сила тяги и торможения) от двухосных тележек действуют на промежуточную раму через шарнирно-рычажный тяговый механизм (рис. 4). Сила тяги от внутренней концевой балки рамы тележки передается на двуплечие рычаги 2, соединенные между собой поперечной тягой 3. Наклонные тяги 1 передают силу тяги от рычагов 2 к промежуточной раме и затем через шаровой шкворень к кузову.

На первых образцах тепловозов ТЭМ7 устанавливалась жесткая поперечная тяга 3. Испытания показали, что такая кинематическая схема механизма несовершенна, и в звеньях промежуточная рама — рычажный механизм — тележка возникают значительные динамические нагрузки. Для снижения этих нагрузок на поперечных тягах 3 предусмотрены упругие амортизаторы 4 жесткостью 2 кН/мм с предварительным натягом 30 кН.

Рис. 4. Схема механизма передачи силы тяги

2.6 Колёсная пара

Колесные пары тепловозов имеют обандаженные колесные центры с насаженными на ось ведомыми шестернями. Ось имеет две шейки под роликовые подшипники и две шейки под моторно-осевые подшипники тяговых электродвигателей. В торцах оси просверлены центровые отверстия. В торце средней оси (со стороны ведомой шестерни) сделано углубление, в которое запрессована втулка с квадратным отверстием под хвостовик привода скоростемера.

На тепловозах ТЭМ1 роликовые подшипники на оси закреплены при помощи гайки Ml50 X 2, на тепловозах ТЭМ7 это крепление выполнено с помощью стопорного кольца, для чего на концах оси имеются канавки. Для повышения усталостной прочности и долговечности оси после чистовой обработки накатывают роликом. Накатке подвергают буксовые шейки, подступичную часть оси, моторно-осевые шейки и галтели. После накатки поверхность шлифуют. Готовую ось перед запрессовкой в колесный центр подвергают ультразвуковой дефектоскопии. Отверстие в ступице колесного центра для насадки на оси имеет конические расточки (заходные конусы), которые предупреждают задиры осей при напрессовке их и устраняют концентрацию напряжений в оси у торцов ступицы. Для этой же цели выполнены заходные конусы и на оси. На ступицах центров колесных пар тепловоза ТЭМ7 выполнены отверстия с резьбой для подачи масла под давлением

на поверхности соприкосновения оси с центром при распрессовке колесных центров. Бандажи марки III по ГОСТ 398—71.

Ведомая шестерня выполнена из стали 45ХН. При изготовлении зубья шестерни закаливают токами высокой частоты по всему профилю на глубину 2—5 мм или только до впадин, поверхность которых упрочняют накаткой роликом. После закалки ведомую шестерню подвергают магнитному контролю на отсутствие трещин. Ведомая шестерня на колесной паре тепловоза ТЭМ2, так же как и колесный центр, имеет резьбовое отверстие для масло- съема. Втулка под хвостовик привода скоростемера изготовлена из стали 38ХС и термически' обработана до твердости HRC 37—44.

Запрессовку оси в колесный центр производят в холодном состоянии с усилием при обандаженном колесном центре 110—150 тс, при необандажен- ном колесном центре 95—140 тс. При запрессовке оси снимают диаграмму запрессовки. Натяг между посадочными поверхностями оси и центров составляет 0,18—0,30 мм. Бандаж насаживают на центр до плотного упора буртом в торец обода с натягом 1,1—1,45 мм. Нагревают бандаж перед насадкой до температуры 250—320° С. После насадки бандажа (его температура не менее 200° С) заводят укрепляющее кольцо в проточку бандажа, 9 Зак. 1762 249 бурт которого затем обжимают на специальном станке или пневматическим молотком.

Ведомую шестерню насаживают на ось в горячем состоянии с натягом 0,12—0,16 мм; нагрев шестерни не более 200° С. Перед насадкой шестерни для снижения коррозионных повреждений в подступичной части посадочную поверхность оси покрывают лаком ГЭН-150 или ВДУ-3. На каждой сформированной колесной паре наносят знаки маркировки и клейма в соответствии с ГОСТ 11013—75 и Инструкцией по освидетельствованию, ремонту и формированию колесных пар.

|

Рис. 6. Колесная пара тепловоза ТЭМ7.

1 — колесный центр левый; 2 — бандаж; 3 — шестерня ведомая; 4 — ось колесной пары; 5 кольцо укрепляющее; 6 — колесный центр правый; 7 — устройство для маслосъема