Цель и задачи. Дальнейшее развитие ПТБ автомобильного транспорта вызывает необходимость перехода от разработки проектов отдельных изолированных предприятий к созданию проектов региональных систем специализированных предприятий, функционирующих на кооперированных принципах выполнения работ по ТО и ремонту подвижного состава.

Для этого в рамках каждого региона (объединения автомобильного транспорта) разрабатываются схемы развития и размещения ПТБ предприятий на перспективный период, в составе которых определяются основные задачи и пути их реализации. На основе схем обосновывается целесообразность реконструкции, расширения, технического перевооружения действующих предприятий или нового строительства определяются необходимые затраты, ресурсы и другие технико-экономические показатели. При этом следует особо отметить, что в соответствии со СНиП 1.02.01-85 [21] реконструкция или новое строительство предприятий осуществляются на основе утвержденных схем развития и размещения предприятий отрасли в регионе.

Разработка региональных схем развития в отличие от развития отдельного АТП осуществляется на принципах комплексного формирования элементов ПТБ.

Обычно, когда речь идет о традиционных методах технологического проектирования конкретного АТП, подразумевается решение вопросов, связанных с технологическим расчетом и разработкой планировочных решений генерального плана, производственных зданий и сооружений.

При комплексном подходе к формированию ПТБ региона, который относится к разряду динамических задач перспективного характера, рассматривается более широкий крут вопросов, вытекающих из цели совершенствования ПТБ.

Целью развития и совершенствования ПТБ предприятий автомобильного транспорта региона является повышение эффективности функционирования ПТБ на базе специализации и кооперации производства ТО и ремонта подвижного состава, максимальное использование существующего производственного потенциала, сокращение и рациональное использование капитальных вложений.

В результате реализации этой цели должна быть полностью обеспечена потребность подвижного состава в выполнении необходимых работ ТО и ремонта для достижения наивысшего коэффициента технической готовности при рациональных затратах капитальных вложений, трудовых и других видов ресурсов на создание и функционирование ПТБ предприятий автомобильного транспорта региона.

Технико-экономическое обоснование необходимости развития ПТБ региона прежде всего базируется на результатах анализа показателей эффективности работы технической службы предприятий объединения, уровня обеспеченности и использования ПТБ действующих АТП (см. разд. 6.3).

Анализ показателей эффективности технической службы АТП проводится в основном по величине простоев подвижного состава в ТО и ремонте, затратам на ТО и ремонт, и производительности труда ремонтных рабочих. В зависимости от ограничений выбирается один из показателей. В общем случае анализ проводится по простоям в ТО и ремонте, которые характеризуют не только эффективность работы технической службы, но и ее влияние на перевозочный процесс.

Для проведения анализа простоев подвижного состава предварительно определяются нормативные и фактические простои в ТО и ремонте по каждой марке автомобилей.

Нормативный простой автомобилейв ТО и ремонте

где  , - удельный простой автомобилей в ТО и ремонте по Положению, дни/1000 км; n - число лет за которое проводится обследование (3-5 лет);

, - удельный простой автомобилей в ТО и ремонте по Положению, дни/1000 км; n - число лет за которое проводится обследование (3-5 лет);  -годовой пробег парка автомобилей данной марки вi-м году;АИ; — списочное (инвентарное) число автомобилей в i-м году.

-годовой пробег парка автомобилей данной марки вi-м году;АИ; — списочное (инвентарное) число автомобилей в i-м году.

Фактический простой автомобилей в ТО и ремонте

где  - фактические простои парка автомобилей данной марки в ТО и ремонте вi-м году, дни.

- фактические простои парка автомобилей данной марки в ТО и ремонте вi-м году, дни.

В результате анализа нормативных и фактических простоев определяются марки автомобилей, по которым имеются значительные сверхнормативные простои в ТО и ремонте. Причины сверхнормативных простоев автомобилей, как правило, связаны с недостаточным уровнем организации работ на постах ТО и ТР и материально-техническим обеспечением. Для выявления причин по каждой марке автомобиля определяются сверхнормативные простои по видам постовых работ:

где  - фактические простои: по 1-му виду работ, дни/(авттод);

- фактические простои: по 1-му виду работ, дни/(авттод);  - нормативные простои по i-му виду работ, дни/(авттод);

- нормативные простои по i-му виду работ, дни/(авттод);  - фактические простои автомобилей по i-му виду работ из-за отсутствия запасных частей (группы деталей), необходимых при выполнении данного вида работ, дни/(авттод).

- фактические простои автомобилей по i-му виду работ из-за отсутствия запасных частей (группы деталей), необходимых при выполнении данного вида работ, дни/(авттод).

Анализ фактических и нормативных простоев позволяет выявить работы, по которым имеют место сверхнормативные простои, установить причины и наметить пути по снижению простоев, а также обосновать производственную ориентацию различных предприятий региона при развитии и совершенствовании ПТБ.

В общем виде комплексный подход к формированию ПТБ предприятий автомобильного транспорта региона на базе специализации и кооперации производства ТО и ремонта подвижного состава предусматривает решение следующих основных задач:

обоснование и выбор организационно-технологических форм рациональных производств для централизованного ТО и ремонта подвижного состава;

определение основных видов специализации по каждому элементу ПТБ;

установление рациональной структуры и оптимальной мощности предприятий;

определение номенклатуры и объемов работ, выполняемых предприятиями по кооперации;

разработка предложений по созданию централизованной системы материально-технического снабжения предприятий региона, организации обслуживания и ремонта технологического и инженерного оборудования, сетей и коммуникаций.

Решение этих задач реализуется в схемах развития и размещения ПТБ в рамках региона.

Основные этапы разработки схем развития ПТБ. Обобщение опыта НИИАТа, Гипроавтотранса и других организаций показывает, что в общем виде разработка схем развития ПТБ состоит из следующих этапов.

На 1-м этапе в соответствии с целью и задачами развития и совершенствования ПТБ составляется техническое задание на разработку схемы развития и размещения предприятий региона (объединения автомобильного транспорта), в котором приводятся основание для разработки, исходные данные, ресурсное обеспечение, требования к вариантности и др.

На 2-м этапе собираются и анализируются данные о наличии, состоянии и условиях функционирования ПТБ предприятий объединения. Результатами анализа являются объективная оценка производственных мощностей всех предприятий и установление технико-экономической целесообразности их. дальнейшего использования. Методология сбора и анализа ПТБ отдельных АТП приведена в разд. 6.3.

На 3-м этапе разрабатывается программа специализации и кооперации производства ТО и ремонта подвижного состава в рамках объединения. При некоторой условности в названии этапа разработка программы заключается в выполнении в определенной последовательности соответствующих расчетов и принятия технических решений.

1.Предварительно рассчитываются технико-экономические (ТЭП) показатели ПТБ по каждому предприятию исходя из определенной на перспективу структуры, численности подвижного состава и его годовых пробегов, которые сопоставляются с фактическими показателями. В результате определяется дефицит или излишек по каждому ТЭПу. Такой анализ показателей необходим как отправная исходная база, с которой в последующем производится сопоставление показателей других вариантов схем развития.

2.Производится комплектование предприятий и отдельных структурных составляющих ПТБ региона в кустовые группы. Под кустовой группой понимается определенная группа предприятий и пунктов дислокации подвижного состава, для которых возможны и целесообразны специализация и кооперация производства ТО и ремонта. В кустовую группу могут входить предприятия, расположенные в областном, краевом центре, в городе и пригороде, области и т.д.

В основе комплектования кустовых групп и принятия решения лежит территориальное размещение подвижного состава для выполнения различных работ ТО и ремонта с учетом наиболее эффективного использования производственного потенциала ПТБ каждого предприятия.

3. В разрезе сформированных кустовых групп производится выбор производственной ориентации каждого предприятия региона. При этом главными показателями выбора являются наличие производственно-складской площади, рабочих постов, оборудования, персонала, сложившиеся традиции и практический опыт в деятельности каждого элемента ПТБ.

При разработке программы специализации следует стремиться к максимальной концентрации производства. Однако при этом необходимо соблюдать принципы технологических комплексов, предназначенных для выполнения взаимно увязанных видов работ. Например, в комплекс работ ТО-2, кроме рабочих постов, должны входить участки, обеспечивающие шиномонтажные работы, проверку и ремонт приборов системы питания и электрооборудования. Необходимо учитывать, что в первую очередь централизации подлежат сложные виды работ ТО (ТО-2, диагностирование), наиболее трудоемкие и сложные работы по ремонту двигателей и других агрегатов, узлов, изготовлению и восстановлению деталей, обслуживанию и ремонту основного технологического оборудования, сетей и коммуникаций.

4. Разрабатывается программа кооперации производства работ ТО и ремонта, которая заключается в перераспределении того или иного вида работ между предприятиями каждой кустовой группы. Кооперация производится с учетом технологически совместимых групп подвижного состава и однородных видов работ.

При разработке программы кооперации следует учитывать, что хранение, контроль технического состояния, ЕО, минимальный объем работ ТО и ТР должны сохраняться в пунктах постоянного размещения подвижного состава, например в эксплуатационных филиалах. Остальные виды работ могут выполняться по кооперации специализированными производствами.

Если расчеты не подтверждают экономической целесообразности кооперации какого-либо вида работ, то их следует выполнять децентрализованным методом по принципу автономного функционирования производства. Критерием выбора того или иного варианта является минимум приведенных затрат на создание ПТБ и эксплуатацию подвижного состава с учетом расходов, связанных с его транспортировкой при кооперированной системе.

5. Производится увязка программы специализации с предложениями по кооперации производства. Проводятся повторные расчеты основных ТЭПов по каждому предприятию и каждой структурной составляющей ПТБ региона, в результате чего определяются необходимые материальные, трудовые и финансовые ресурсы.

Учитывая, что программа специализации и кооперации производства выполняется в нескольких вариантах, как в пределах кустовых групп, так и всего региона, то показатели по каждому варианту сопоставляются между собой, а также с показателями варианта, рассчитанными для условий функционирования производства в автономных АТП.

Окончательные предложения по программе специализации и кооперации предприятий принимаются исходя из наименьших приведенных затрат с учетом ресурсных ограничений.

На 4-м этапе производится выбор организационных форм развития (производственной структуры технической службы объединения) и функционирования ПТБ предприятий в условиях специализации и кооперации производства. На данном этапе формы и методы функционирования элементов ПТБ предприятий определяются исходя из принятых предложений по специализации и кооперации производства, а также на основе принципов взаимоотношений различных предприятий и элементов ПТБ.

Предприятия могут оставаться хозяйственно самостоятельными и осуществлять выполнение взаимных услуг по кооперации на принципах хозяйственного договора с оплатой за произведенную работупоустановленным тарифам.

Предприятия или часть предприятий кустовой группы могут быть объединены в единый хозяйственный механизм по типу производственного автотранспортного объединения, эксплуатационных и производственных филиалов и т.п. В этом случае одно из предприятий назначается головным, а другие являются филиалами. При такой системе затраты каждого подразделения для выполнения работ по кооперации могут раздельно не учитываться, а относиться на общую себестоимость работы предприятия (объединения).

В составе кустовой группы предприятий в соответствии с принятой производственной ориентацией могут быть выделены одно или несколько подразделений, функционирующих по принципу БЦТО, ПТК и ЦСП. Такое предприятие может иметь хозяйственную самостоятельность и выполнять функции юридического лица, осуществляя взаимоотношения с предприятиями, для которых оно выполняет на кооперативных началах услуги, по отпускным ценам или находиться на балансе объединения.

По такому же принципу может быть организована работа других региональных производств (обменных пунктов, центральных складов материально-технического снабжения и др.).

Решения по этим вопросам принимаются с привлечением специалистов-экономистов, финансовых работников, юристов.

На 5-м этапе разрабатываются основные технические решения и определяются ТЭПы по вариантам развития ПТБ. Основной задачей данного этапа является принятие окончательного решения о технической возможности и экономической целесообразности осуществления реконструкции, расширения, технического перевооружения существующей ПТБ или создания новых дополнительных производственных мощностей за счет нового строительства.

Технические решения должны определять по каждому объекту место сооружения и необходимый объем строительных, технологических, инженерно-технических и других видов работ, осуществляемых за счет нового строительства, пристройки или надстройки существующих зданий, частичной или полной внутренней перепланировки, организации новых участков, помещений, рабочих постов, перемещения или установки нового технологического и инженерного оборудования и т.п.

Важным фактором, который должен учитываться при разработке предложений по реконструкции и расширению существующих зданий и сооружений, являются их конструктивные и объемно-планировочные решения, которые оказывают существенное влияние на возможности реализации предлагаемых мероприятий иих ТЭПы.

Принципы территориального формирования ПТБ предприятий региона. Формирование структуры ПТБ региона исходит из концепции широкой специализации и кооперации работ ТО и ТР подвижного состава с учетом следующих основных положений:

определение объемов и видов централизуемых работ устанавливается в зависимости от экономической целесообразности транспортировки подвижного состава, его агрегатов, узлов и деталей из предприятия, где эксплуатируется подвижной состав, на предприятие, где

выполняются эти работы, и обратно;

в административном центре региона должны быть предприятия с большой концентрацией подвижного состава, располагающие относительно развитой ПТБ по сравнению с периферийными предприятиями и обладающие потенциальными возможностями и ресурсами для организации ЦСП;

между административным центром региона и периферийными предприятиями должны быть развитая дорожная сеть и устойчивые транспортные связи;

существует возможность не только централизации производства работ в одном из предприятий кустовой группы, но и взаимной кооперации при выполнении работ ТО и ТР между двумя или несколькими предприятиями в масштабе кустовой группы (рис. 7.1).

Важнейшими, определяющими факторами, влияющими на размещение ПТБ, являются экономическая целесообразность централизации ТО (прежде всего ТО-2) и зоны предпочтительного размещения их производства. Размещение производства других работ подчинено техническим связям с ТО-2 и ТО-1.

Экономическая целесообразность централизации ТО автомобилей конкретного предприятия определяется исходя из условия, что экономия производственных задач от снижения себестоимости производства ТО при централизации не должна быть меньше затрат на доставку автомобилей к месту расположения централизованного производства [12].

Это условие описывается неравенством

где  — годовая программа k-го вида ТО типа a вi-м пункте;

— годовая программа k-го вида ТО типа a вi-м пункте;  — удельные приведенные производственные затраты на k-й вид ТО автомобилей типа a вi-м пунктеразмещения подвижного состава;

— удельные приведенные производственные затраты на k-й вид ТО автомобилей типа a вi-м пунктеразмещения подвижного состава;  — то же в централизованном производстве;

— то же в централизованном производстве;  - расстояние междуi-м пунктом размещения подвижного состава и j-м пунктом размещения централизованного производства;

- расстояние междуi-м пунктом размещения подвижного состава и j-м пунктом размещения централизованного производства;  - себестоимость 1 км пробега порожнего автомобиля типа a;

- себестоимость 1 км пробега порожнего автомобиля типа a;  - коэффициент полезного использования пробега при перегоне автомобилей типа a из i-го в j -й пункт и обратно.

- коэффициент полезного использования пробега при перегоне автомобилей типа a из i-го в j -й пункт и обратно.

Рис. 7.1. Схема централизации производства работ ТО и ТР подвижного состава в одном из

АТП „куста" (о) и между АТП „куста" (б)

Исходя из вышеприведенного выражения расстояние экономически оправданного перегона автомобилей типа а из i-го предприятия в централизованное производство

На основе результатов расчетов расстояний lij для различных вариантов централизации и опыта разработки схем развития ПТБ Гипроавтотранс территориальное формирование предприятий в рамках региона (объединения) производит по четырем группам в зависимости от расстояний между предприятиями и расстояния от группы до административного центра региона.

В группу А входят предприятия (АТП) при расстоянии между ними до 30 км, в группу В - при расстоянии свыше 30 до 100 км, в группу С - при расстоянии свыше 100 до 250 км и в группу О при расстоянии свыше 250 км.

Если в группу входят несколько предприятий, то они образуют „куст" с расположением его в соответствующей территориальной зоне региона, которая обозначается следующими индексами: А(В), А(С), А(В), В(С), В(В), С(П). Первая буква означает расстояние между АТП „куста", а вторая - расстояние от „куста" до административного центра региона. Например, А(С) - расстояние между АТП группы 30 км, а от „куста" до административного центра - от 100 до 250 км (рис. 7.2).

При проработке вариантов схем развития рациональные объемы централизуемых работ принимаются для каждой территориальной группы предприятий. На предприятиях группы А предусматривается централизация 80 % общего объема работ ТО и ТР, в группе В - 60 %, С - 30 % и в группе О - 10 %. Остальной объем работ выполняется децентрализовано.

Рис. 7.2. Схема размещения „кустовых" групп предприятий в регионе

Расчетная потребность в производственно-складской площади помещений предприятий для выполнения работ централизованно и децентрализовано определяется из приведенного выше процентного распределения объемов работ по группам предприятий.

Объемы работ ТО и ТР, выполняемые в эксплуатационных и производственных филиалах, по группам предприятий распределяются следующим образом. В административных центрах, относящихся к группе А, в которых предполагается создание разветвленной сети ЦСП организация производственных филиалов нецелесообразна. В группе В в эксплуатационных филиалах предусматривается выполнение 35 % и в производственных 65 % объема работ, в группе С соответственно 25 и 75 %, в группе D - 20 и 80 %.

При территориальном формировании вариантов централизации работ по каждому предприятию учитываются технические возможности организации новых мест стоянки подвижного состава (их расположение и зоны работы), расширения территории существующих предприятий, реконструкции помещений, строительства новых дорог между пунктами размещения подвижного состава. Важным условием реализации вариантов является объем выделяемых капитальных вложений на развитие ПТБ и возможности привлечения рабочей силы в пунктах размещения производства ТО и ремонта подвижного состава.

Выбор наилучшего варианта осуществляется по минимуму совокупных приведенных затрат. При относительном равенстве затрат у нескольких вариантов наилучший из них выбирается по дополнительным условиям (минимуму капитальных вложений, минимуму производственно-складских площадей, возможности привлечения производственного персонала и др.).

Технико-экономические показатели ПТБ специализируемых предприятий. Для обоснования, разработки и размещения ПТБ предприятий, в которых работы ТО и ремонта выполняются на принципах специализации и кооперации производства, используются следующие основные показатели [20]: численность производственных рабочих, рабочих постов, площадь производственно-складских помещений, площади административно-бытовых помещений и территории предприятия. Методика расчета этих показателей аналогична их расчету для АТП (см. разд. 5.3).

Для основной региональной структуры предприятий автомобильного транспорта (эксплуатационных и производственных филиалов, ПТК, БЦТО и ЦСП), удельные ТЭПы которых приведены в табл. 7.5-7.8, коэффициенты корректирования показателей используются те же, что и для АТП (см. прил. 1). Эталонные условия, для которых разработаны ТЭПы специализированных предприятий, соответствуют условиям, принятым для АТП, за исключением количества технологически совместимого подвижного состава. Для эксплуатационных филиалов это количество составляет 100 единиц, для производственного филиала - 800, для ПТК и БЦТО - 1000 и для ЦСП - 5000 единиц.

Для анализа уровня обеспеченности отдельных зон, участков используются примерные структуры численности производственных рабочих, рабочих постов и площади производственно-складских помещений, приведенные в прил. 3.

Экономическая целесообразность централизации работ ТО и ТР. На стадии технико-экономического обоснования выбора организационно-технологической формы производства ТО и ТР подвижного состава рассматриваются различные варианты технических решений, которые, как правило, имеют и различные экономические результаты.

Таблица 7.5. Удельные технико-экономические показатели эксплуатационных

филиалов ДТП разного типа для эталонных условий на 1 автомобиль

| Показатель | Тип1 | Тип II | ||||

| Легковые автомобили | Автобусы | Грузовые автомобили | Легковые автомобили | Автобусы | Грузовые автомобили | |

| Численность производственных рабочих | 0,08 | 0,14 | 0,10 | 0,11 | 0,21 | 0,15 |

| Число рабочих постов | 0,05 | 0,09, | 0,08 | 0,06 | 0.11 | 0,09 |

| Площадь производственно-складских помещений, м2 | 4,4 | 15,7 | 10,1 | 5,3 | 18,8 | 12,1 |

| Площадь административно-бытовых помещений, м2 | 4,3 | 7,6 | '6,5 | 4,6 | 8,2 | 7,0 |

| Площадь территории, м2 | 63,0> | 162,0 | 118,0 | 66,0 | 170,0 | 125,0 |

При этом наибольшая эффективность может быть определена в результате сопоставления различных вариантов решений.

В соответствии с Методическими рекомендациями [8] общий подход к выбору наилучшего варианта реализации мероприятий научно-технического прогресса на этапе технико-экономического обоснования сводится к следующему:

отбираются варианты из потенциально технически возможных для реализации;

по каждому варианту из числа допустимых определяются (с учетом динамики) затраты, результаты и экономический эффект;

лучшим признается вариант, у которого экономический эффект максимальный либо, при условии тождества полезного результата, затраты на его достижение минимальны.

Таблица 7.6. Удельные технико-экономические показатели производственных филиалов ЛТП разного типа для эталонных условий на 1 автомобиль

| Показатель | Тип1 | Тип II | ||||

| Легковые автомобили | Автобусы | Грузовые автомобили | Легковые автомобили | Автобусы | Грузовые автомобили | |

| Численность производственных рабочих | 0,13 | 0,25 | 0,20 | 0,11 | 0,20 | 0,16 |

| Число рабочих постов | 0,03 | 0,04 | 0,03 | 0,02 | 0,03 | 0,03 |

| Площадь производственно-складских помещений, м2 | 4,3 | 14,0 | 9,2 | 3,7 | 11,8 | 7,9 |

| Площадь административно-бытовых помещений, м2 | 1,9 | 3,55 | 3,1 | 1,75 | 4,15 | 2,75 |

| Площадь территории, м2 | 12,4 | 30,2 | 22,2 | 10,5 | 25,5 | 18,8 |

Таблица 7.7. Удельные технико-экономические показатели БДТО

и ПТК разного типа для эталонных условий на 1 автомобиль

| Показатель | Тип1 | Тип II |

| Численность производственных рабочих | 0,12 | 0,14 |

| Число рабочих постов | 0,02 | 0,03 |

| Площадь производственно-складских помещений, м2 | 5,45 | 6,30 |

| Площадь административно-бытовых помещений, м2 | 2,30 | 2,50 |

| Площадь территории, м2 | 15,00 | 17,00 |

В настоящее время, когда осуществляется переход предприятий на экономическую самостоятельность, стоимостные показатели по отдельным видам работ ТО и ТР отсутствуют. Поэтому до разработки таких показателей определение экономической целесообразности централизации работ ТО и ТР подвижного состава оправданно проводить по минимуму приведенных затрат, принимая, что стоимостная оценка результата для различных вариантов организации работ будет практически одинакова. Следовательно, и экономический эффект по вариантам будет определяться затратами на реализацию мероприятия по централизации.

Поэтому в качестве критерия экономической целесообразности централизации работ ТО и ТР по различным вариантам на данном этапе может быть принят минимум удельных затрат на их реализацию.

Таблица 7.8. У дельные технико-экономические показатели

ЦСП для эталонных условий на 10 автомобилей

| Тип ЦСП | Тип подвижного состава | Численность производственных рабочих | Площадь производственно- складских помещений | Площадь административно- бытовых помещений |

| По ремонту двигателей и агрегатов

| Легковые автомобили. | 0,12 | 2,2 | 0,8 |

| Автобусы | 0,25 | 5,4 | 1,2 | |

| Грузовые автомобили | 0,20 | 4,3 | 1,1 | |

| По ремонту приборов электрооборудования

| Легковые автомобили | 0,03 | 0,65 | 0,2 |

| Автобусы | 0,04 | 1,1 | 0,35 | |

| Грузовые автомобили | 0,04 | 1,1 | 0,35 | |

| По ремонту аккумуляторных батарей

| Легковые автомобили | 0,01 | 0,65 | 0,08 |

| Автобусы | 0,02 | 1,1 | 0,1 | |

| Грузовые автомобили | 0,02 | 1,1 | 0,1 | |

| По ремонту приборов системы питания

| Легковые автомобили | 0,02 | 0,3 | 0,1 |

| Автобусы | 0,02 | 0,7 | 0,16 | |

| Грузовые автомобили | 0,02 | 0,7 | 0,16 | |

| По ремонту кузовов автобусов | Автобусы | 0,32 | 22,5 | 1,5 |

| По обслуживанию и ремонту оборудования | Легковые автомобили | 0,05 | 0,9 | 0,3 |

| Автобусы | 0,07 | 1,2 | 0,4 | |

| Грузовые автомобили | 0,06 | 1,0 | 0,35 |

Примеры проектных решений

Приведенные ниже примеры проектных решений, разработанные Гипроавтотрансом, охватывают основную региональную структуру предприятий автомобильного транспорта по централизованному производству ТО и ТР подвижного состава.

Для эксплуатационных филиалов АТП разработан проект профилактория ежедневного технического обслуживания на 300 автопоездов КамАЗ (рис. 7.3). Корпус профилактория запроектирован из легких металлических конструкций с сеткой колонн 24х12 м при высоте 6 м до низа выступающих элементов покрытия. В профилактории, помимо уборочно-моечных работ, предусмотрено выполнение контрольно-диагностических, дозаправочных и мелких работ ТР.

Для производственных филиалов АТП разработан профилакторий для постового обслуживания 100 автомобилей ЗИЛ-431410 и 100 автопоездов КамАЗ-5410 с полуприцепом

мод. 9370 (рис. 7.4). Профилакторий предназначен для углубленного диагностирования Д-2, ТО-2 и ТР. Предусмотрено также выполнение работ по ремонту электрооборудования и приборов системы питания. Выполнение остальных видов работ ЕО, ТО-1 и ТР (участковых) предусматривается в специализированных участках на действующих предприятиях.

Планировочное решение комплексной БЦТО на 1200 грузовых автомобилей (КамАЗ-5320 - 420 ед., КамАЗ-5410 с полуприцепом модели 9370 - 480 ед. и КамАЗ-5511 — 300.ед.) представлено на рис. 7.5. В состав БЦТО входят три основных корпуса: ТО-2 и сопутствующего ТР с пристройкой административно-бытовых помещений, ремонта кузовов и восстановления деталей. Здания корпусов решены в легких металлических конструкциях с сеткой колонн 24х12 м. Высота до низа выступающих элементов конструкций в корпусе ТО-2 и сопутствующего ТР - 7,2м, в остальных корпусах — 6м.

Рис. 7.3. Профилакторий ежедневного обслуживания 300 автопоездов КамАЗ:

1 — очистные сооружения; 2 — линии уборочно-моечных работ; 3 — линии контрольно-диагностических работ; 4 — посты мелкого ТР; 5 — пост перемонтажа шин; 6 — бытовые помещения; 7 — комната мойщиков; 8 — водопроводный ввод; 9 — тепловой пункт; 10 — компрессорная; II — трансформаторная; 12 — комната отдыха; 13 — комната мастера; 14 — слесарно-механический участок; 15 — промежуточная кладовая; 16 — кладовая смазочных материалов; 17 — кладовая шин; 18 — шиномонтажный часток

Рис. 7.4. Профилакторий для постового обслуживания на 200 грузовых автомобилей:

I — склап отремонтированных агрегатов, узлов и деталей; 2 — участок мойки агрегатов, узлов и деталей; 3 — очистные сооружения; 4 — промежуточная и инструментально-раздаточная кладовые; 5 — бытовые помещения; 6 — участок ремонта электрооборудования; 7 — участок ремонта топливной аппаратуры; 8 — кладовая масел; 9 — электрощитовая; 10 — участок Д-2; II — участок ТО-2 и ТР

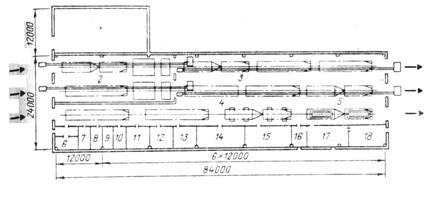

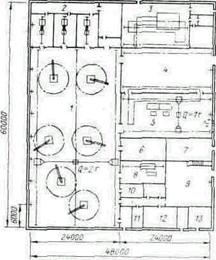

Рис. 7.5. База централизованного технического обслуживания на 1200 грузовых автомобилей:

а — корпус ТО-2 и сопутствующего ТР; 1 — участок входного контроля автомобилей; 2 –кладовая смазочных материалов; 3 — промежуточная кладовая; 4 — мойка агрегатов; 5 — склад агрегатов; 6 — участок выходного контроля автомобилей; 7 — зона ТО и ТР; 8 — помещение противопожарной автоматики; 9 — участок ремонта электрооборудования; 10 — участок ремонта системы питания; 11 — аккумуляторный участок; 12 — бытовые помещения; 13 — компрессорная; 14 — технические помещения;

б — корпус ремонта кузовов: I — окрасочный участок; 2 — краскоприготовительная; 3 — кладовая лакокрасочных материалов, 4 — помещение противопожарной автоматики; 5 — деревообрабатывающий участок; 6 — сварочно-жестяницкий участок; 7 — бытовые помещения; 8 — технические помещения; 9 ¾ обойный участок;

в — корпус восстановления деталей: 1 — участок разборки автомобилей; 2 — участок разборки и мойки агрегатов и деталей; 3 — склад запасных частей; 4 — агрегатный участок; 5 — испытательная станция; 6 — слесарно-технический участок; 7 — бытовые помещения; 8 — технические помещения; 9 — компрессорная

Рис. 7.6. Корпус производственно-технического комбината по централизованному обслу-

живанию 1500 автомобилей КамАЗ:

I — участок диагностирования; 2 — кладовая участка диагностирования; 3 — промежуточная кладовая; 4 — склад масел; 5 — участок замены агрегатов, узлов и деталей; 6 — участок ремонта приборов системы питания; 7 — участок разборки автомобилей; 8 — склад оборотного фонда агрегатов и узлов; 9 — агрегатно-механический участок; 10 — испытательная станция; 11 — электротехнический участок; 12 - тепловой пункт; 13 — инструментально-раздаточная кладовая; 14 — гардероб; 15 — трансформаторная подстанция

В качестве исходной расчетной величины принят годовой пробег единицы подвижного состава 65 тыс. км и вторая категория условий эксплуатации. Комплекс БЦТО обеспечивает выполнение следующих видов работ (от нормативной потребности работ ТО и ТР для данного парка): ТО-2 — 100 %; разборочно-сборочные работы ТР по замене агрегатов — 70 %; ТР агрегатов и узлов (агрегатные и слесарно-механические работы) - 70 %; ТР электрооборудования, приборов системы питания, ремонт и зарядка аккумуляторных батарей — 50 %; сварочно-жестяницкие работы — 60 %;.деревообрабатывающие и обойные работы — 70 % и окрасочные работы (подкраска) - 60 %.

Технические решения корпусов являются универсальными и обеспечивают выполнение работ как для автомобилей с дизельными, так и газодизельными двигателями, работающими на сжатом природном газе. В корпусемогут производиться также работы для грузовых автомобилей типа ЗИЛ и МАЗ.

Специфика планировки корпуса ТО-2и ТР состоит в организации механизированной транспортировки подвижного состава, для чего, помимо пластинчатых конвейеров, предусматриваются специальные тележки на воздушной подушке, работающие от сжатого воздуха, источником которого является собственная компрессорная станция.

Планировка БЦТО (производственно-технического комбината) на 1500 автомобилей КамАЗ представлена на рис. 7.6. Производственная программа комбината включает: замену двигателей, агрегатов и узлов 1500 автомобилей; проведение ТО-2 800 автомобилей; разборку 1000 автомобилей после списания на агрегаты и узлы; ТР двигателей, агрегатов и систем 1500 автомобилей; хранение оборотного фонда агрегатов и узлов с неснижаемым запасом на 1500 автомобилей. Планировочное решение разработано на основании технологического расчета, выполненного для бортовых автомобилей КамАЗ-5320 с годовым пробегом 65 тыс. км в третьей категории условий эксплуатации.

Рис. 7.7. Централизованное специализированное производство для ТР агрегатов

на 5000 автомобилей:

I — слесарно-механический и сборочный участок; 2 — участок испытания двигателей; 3 — окрасочный участок; 4 — склад поступающих и готовых агрегатов; 5 - разборочно-моечный

участок; 6 — очистные сооружения; 7 — тепловой пункт; 8 - участок испытания ГМП; 9 - промежуточная кладовая; 10 - инструментально-раздаточная кладовая; 11 – комната мастера; 12 — сварочный участок; 13 - компрессорная

Отличительной особенностью данной планировки является использование металлических конструкций вместо сборных железобетонных. Основу планировочного решения составляют четыре пространственные металлические конструкции типа „Кисловодск с размерами в плане 30х30 м каждая и высотой 7,2 м от пола до нижнего пояса. В объеме металлоконструкций расположены основные производственные помещения (участки по замене агрегатов, узлов и деталей, разборке автомобилей после списания и др.).

Другие производственные, административно-бытовые и технические помещения, требующие изоляции от основного производства, размещены в 2-этажной пристройке.

К преимуществам данного планировочного решения следует отнести хорошую естественную освещенность основных участков, компактность в расположении вспомогательных производственных помещений и складов.

Проектом ЦСП для ТР агрегатов на 5000 автомобилей (рис. 7.7) предусматривается выполнение за год общего объема работ 324 000 чел-ч, в том числе агрегатные работы составляют 216000, слесарно-механические - 96 000 и сварочные 12 000 чел-ч. ЦСП предполагается организовывать в основном в составе предприятий объединений автомобильного транспорта за счет проведения реконструкции и расширения его ПТБ.