Цель работы: ознакомиться с устройством зубодолбежного станка, назначением и принципом действия его основных узлов, расположением и назначением органов управления; научиться практическим приемам настройки зубодолбежного станка, а также нарезания на нем зубчатых колес и контроля их параметров.

Общие сведения

Техническая характеристика станка модели 5М14

| Наибольший диаметр обрабатываемых колес | 500 мм | |

| Наибольшая ширина нарезаемого венца | 105 мм | |

| Наибольший модуль зубьев нарезаемых колес из стали | 6 мм | |

| Длина хода шпинделя | наибольшая | 125 мм |

| наименьшая | ||

| Наибольший диаметр делительной окружности долбяка | 100 мм | |

| Наибольший отвод долбяка в конце рабочего хода | 18 мм | |

| Расстояние от плоскости стола до опорной плоскости инструмента: | наибольшее | 45 мм |

| наименьшее | 170 мм | |

| Наибольший ход долбяка | 125 мм | |

| Мощность электродвигателя главного движения | 2.8 кВт | |

| Мощность электродвигателя для быстрых перемещений | 0,25 кВт |

Зубодолбежный станок 5М14 предназначен для нарезания цилиндрических зубчатых колес наружного и внутреннего зацепления с прямыми и косыми зубьями. Позволяет также нарезать зубья на цельных двойных и тройных блоках зубчатых колес [1, 4-9, 11, 12, 17, 20, 21].

Станок работает по методу обката, воспроизводя зацепление двух цилиндрических колес, одним из которых является режущий инструмент (долбяк), а вторым – заготовка.

Для обеспечения врезания долбяка в заготовку на требуемую глубину в начальный период работы включают радиальную подачу.

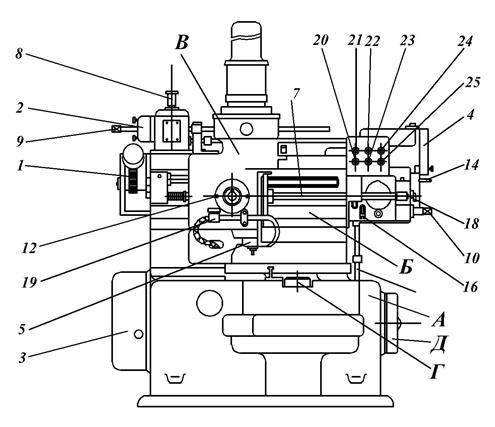

Зубодолбежный станок модели 5М14, представленный на рис. 4.1, имеет вертикальную компоновку и состоит из собственно станины, включающей нижнюю А и верхнюю Б части. В нижней части станины расположены: гитара деления 3, стол с планшайбой Г для установки заготовки, главный электродвигатель и электродвигатель Д ускоренного вращения планшайбы.

а)

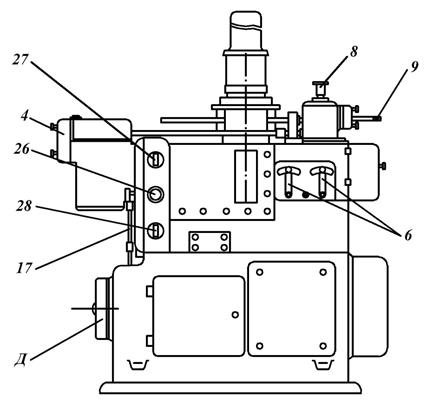

б)

Рис. 4.1. Зубодолбежный станок модели 5М14

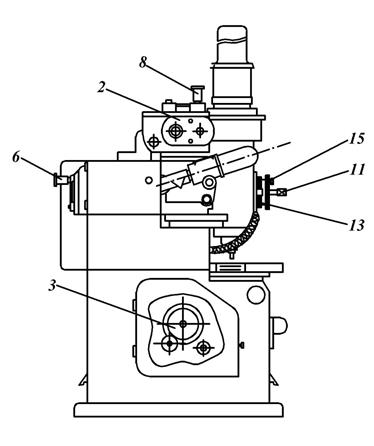

в)

Рис. 4.1. Зубодолбежный станок модели 5М14

а) – общий вид станка; б) – вид слева; в) – вид сзади

А – нижняя часть станины; Б – верхняя часть станины; В – суппорт со шпинделем; Г – стол; Д – привод ускоренного вращения стола;

1 – кривошипно-шатунный механизм привода шпинделя с долбяком; 2 – гитара круговых подач; 3 – гитара обката и деления; 4 – гитара радиальных подач; 5 – шпиндель долбяка; 6 - рукоятки переключения коробки скоростей; 7 – винт радиального перемещения суппорта; 8 – рукоятка реверсирования вращения долбяка; 9 – квадрат для ручного вращения долбяка; 10 – квадрат для ручного вращения кулачка радиальной подачи; 11 – квадрат для ручного перемещения суппорта; 12 – гайки для фиксации суппорта; 13 – лимб установки суппорта на глубину врезания; 14 – рычаг включения муфты радиальных подач; 15 – фиксатор суппорта; 16 – планка для включения собачки отсчета; 17 – тяга для качания собачки отсчета; 18 – конечный выключатель;19 – кран подачи охлаждающей жидкости; 20 – кнопка “главный привод”; 21 – переключатель “работа-наладка”; 22 – сигнальная лампа “под током”;23 – кнопка “стоп”; 24 – переключатель “освещения”; 25 – кнопка “толчок”; 26 – выключатель освещения; 27 – линейный выключатель; 28 – выключатель насоса охлаждения

Верхняя часть станины является основой для монтажа остальных узлов. По горизонтальным направляющим, расположенным на ее верхней передней части, перемещается суппорт В со шпинделем 5, на котором крепится долбяк. Внутри смонтированы коробка скоростей с приводом главного движения и электроаппаратура управления станком (рис. 4.1). С правой стороны расположен механизм 4, осуществляющий радиальную подачу. Механизм 2 круговых подач занимает место слева на верхней плоскости.

Нарезание цилиндрических зубчатых колес долбяком состоит в следующем. На конце шпинделя закреплен зуборезный долбяк, совершающий вместе с ним главное прямолинейное возвратно-поступательное движение; вниз – рабочее, вверх – холостое, при котором стол с заготовкой отводится от инструмента в радиальном направлении на некоторое расстояние для исключения трения задних поверхностей долбяка о поверхности впадин нарезаемого зубчатого колеса. В процессе нарезания долбяк и заготовка получают согласованное вращение (движение обката). Соотношение частот вращения долбяка и заготовки обратно пропорционально отношению чисел их зубьев, то есть Zd / Zс (Zd – число зубьев долбяка; Zс – число зубьев нарезаемого колеса).

Увеличение стойкости долбяка в станке достигается за счет механизма реверсирования, при его переключении одновременно изменяют направление вращения долбяк и заготовка, благодаря чему режущие кромки долбяка изнашиваются более равномерно.

Управление станком осуществляется: рукояткой реверсирования – 8, рычагом включения муфты радиальных подач – 14, квадратом ручного вращения кулачка радиальной подачи – 10, планкой включения собачки отсчета – 16, квадратом ручного перемещения суппорта – 11, рукояткой переключения коробки скоростей – 6.

Дня выполнения всех необходимых движений станок имеет кинематические цепи (рис. 4.2): привода шпинделя с коробкой скоростей, круговой подачи долбяка с гитарой настройки – 2, вращения заготовки, включающей гитару деления – 3, и радиальной подачи с соответствующей гитарой – 4.