ВИРОБНИЧІ ПРОЦЕСИ

Сутність та види технології. Основне завдання будь-якої виробничої системи полягає в тому, щоб сприйняти «на вході» всі вкладення — затрати (чинники виробництва), перетворити їх і «на виході» видати результат — готову продукцію. Така трансформація визначається як виробництво, мета якого надати сукупності ресурсів нових властивостей, що здатні задовольнити виникаючі потреби. Для отримання корисного результату (продукції, послуг) необхідно перетворити вкладення-затрати «на вході» у виробничу систему, виконавши низку дій за певними правилами, які визначає технологія. Технологія (технос — мистецтво, ремесло та логос — наука) дослівно з грецької — наука про ремесла, наука про промисловість (виробництво). Класичне її визначення — це наука про способи і процеси отримання та перероблення продуктів природи, сировини, матеріалів у предмети споживання і засоби виробництва. Сучасний рівень виробництва та кон’юнктури ринку вкладають новий зміст у поняття «технологія», розглядаючи її як науку про найбільш економічні способи і процеси виробництва сировини, матеріалів та виробів.

Процес — це серія операцій (видів діяльності), які здійснюються над початковими матеріалами (вхід процесу), збільшують його цінність і приводять до певного результату (виходу процесу).Цінність початкового матеріалу збільшується за рахунок застосування кваліфікованої праці та знань.

За характером якісних змін сировини і матеріалів технології поділяються на фізичні, механічні та хімічні.

Фізична і механічна технології розглядаються як процес перероблення сировини і матеріалів зі зміною розмірів, форми, фізичних і механічних властивостей, але, як правило, без зміни внутрішньої побудови та складу речовини (наприклад, виготовлення металевих чи дерев’яних деталей методом обробки різанням).

Хімічна технологія характеризується змінами не тільки фізичних властивостей, а й агрегатного стану, хімічного складу та внутрішньої побудови речовини (наприклад, унаслідок коксування вугілля отримують бензол, нафталін, водень, метан, етилен та інші продукти; з газу метану отримують водень, етилен, мети-

ловий спирт та інші продукти).

Усі технології взаємопов’язані, між ними неможливо провести чітку межу, оскільки механічні процеси часто супроводжуються змінами як фізичних, так і хімічних властивостей. Хімічні процеси, зазвичай, супроводжуються механічними.

Технологічний процес. Практичне використання будь-якої технології відбувається через формалізовану доцільну сукупність дій, спрямованих на зміну форми, розмірів, стану, структури, місцерозташування предмета праці, яка являє собою технологічний процес.

Технологічний процес — це сукупність операцій з добування, перероблення сировини і матеріалів у напівфабрикати та виготовлення готової продукції. Кожен технологічний процес може бути розчленований на певну кількість типових технологічних ланцюгів або операцій і поданий як технологічна схема.

У технологічній схемі спосіб виробництва (виготовлення) відображається шляхом послідовного опису операцій, що протікають у відповідних апаратах, машинах або іншому устаткуванні. Умовний розподіл процесів на фізичні, механічні та хімічні сприяє їх типізації та полегшує вибір найефективнішого способу перероблення сировини, обробки матеріалів, складання вузлів та виробів.

За джерелом необхідної енергії технологічні процеси бувають пасивні та активні. Перші здійснюються як природні процеси (наприклад, сушіння в звичайних умовах). Активні технологічні процеси є наслідком або безпосереднього впливу людини на предмет праці, або впливів засобів праці, що приводяться в дію енергією, раціонально перетвореною людиною.

За ступенем безперервності впливу на предмет праці технологічні процеси розподіляються на дискретні (переривчасті або періодичні), неперервні та комбіновані (рис. 3.1).

Дискретний технологічний процес характеризується чергуванням робочих і допоміжних ходів із чітким розмежуванням їх за часом реалізації. Наприклад, металообробка здійснюється в такій послідовності: установлення заготовки в патрон верстата (допоміжний хід), підведення різального інструмента (допоміжний хід), оброблення заготовки ріжучим інструментом (робочий хід), контроль (допоміжний хід), зняття деталі з верстата (допоміжний хід), установлення в патрон верстата нової заготовки і т. д.

Рис. 3.1. Види технологічних процесів

Недоліком дискретних технологічних процесів є великі затрати праці (робочого часу) при виконанні допоміжних ходів, оскільки простоює основне технологічне устаткування і не випускається продукція. Дискретні технологічні процеси характерні для машинобудування, будівництва, приладобудування та ін.

Особливість неперервних процесів полягає в тому, що їм не властиве чітко виражене чергування (у часі здійснення) робочого і допоміжного ходів. У них завжди можна виділити групу допоміжних ходів, які здійснюються одночасно з робочими, і групу допоміжних ходів, що періодично повторюються, залежно від результатів робочого ходу. Такі процеси притаманні хімічній промисловості, виробництвам термохімічної обробки машинобудівних та приладобудівних підприємств.

Для металургії, енергетики та інших виробництв характерні комбіновані процеси, у яких спостерігається сполучення ознак безперервних і дискретних процесів (наприклад, доменне вироблення чавуну).

За способом впливу на предмет праці та видом устаткування, що застосовується, розрізняють механічні та апаратурні технологічні процеси. Механічні процеси здійснюються вручну або за допомогою машин (верстатів, складальних автоматів тощо), коли предмет праці зазнає механічних впливів, тобто змінюються його форма, розміри, положення. Механічні процеси переважають у машинобудуванні.

Під час апаратурних процесів змінюються фізико-хімічні властивості предметів праці під впливом хімічних реакцій, теплової енергії, різноманітних випромінювань, біологічних об’єктів. Апаратурні процеси протікають в апаратах різних конструктивних форм — печах, камерах, ваннах, посудинах і т. ін. Унаслідок апаратурнихтехнологічних процесів одержують продукт, якій від-

різняється від сировини за хімічним складом або агрегатним станом. Апаратурні процеси можна спостерігати в хімічній, нафтопереробній, металургійній промисловості, а також у виробництві електричної і теплової енергії.

За кратністю обробки сировини технологічні процеси підрозділяються на процеси з відкритою (розімкнутою) схемою, де сировина підлягає одноразовій обробці (наприклад, конверторний спосіб виплавки сталі) і процеси з циркуляційною (замкнутою) схемою, де сировина неодноразово повертається в початкову стадію для повторної обробки (наприклад, обертове водопостачання, коли вода циркулює в системі після очищення).

Процеси з замкнутою схемою є найбільш досконалими, економічними й екологічно чистими, нешкідливими, хоча вирізняються складністю і витратами на їх упровадження.

Будь-який технологічний процес можна розглядати як систему (рис. 3.2), яка має входи (склад сировини, її кількість, температура тощо) і виходи (деталі, вузли, готова продукція, їх кількість, якість та інші параметри).

Рис. 3.2. Схема технологічного процесу як системи

Технологічний процес об’єднує низку стадій (ступенів), від швидкості яких залежить швидкість здійснення всього процесу. У свою чергу, стадії розчленовуються на операції. Технологічна операція — це завершена частина технологічного процесу, яка виконується на одному робочому місці та характеризується постійністю предмета праці, знаряддя праці і особливостей впливу на предмет праці.

Будь-який технологічний процес можна розглядати як частину складнішого процесу і сукупність менш складних процесів. Тому технологічна операція може бути елементарним процесом, якому ще притаманні характерні ознаки технологічного процесу (рис. 3.3).

Рис. 3.3. Технологічний процес як сукупність операцій

і елементарних процесів

З технологічного погляду елементами операції є: установлення, технологічний перехід, допоміжний перехід, робочий хід, допоміжний хід, позиція.

Установлення — частина технологічної операції, незмінним елементом якої є закріплення оброблюваної заготовки або складальної одиниці.

Технологічний перехід — закінчена частина технологічної операції, що характеризується постійністю інструмента, який застосовується, та поверхонь, що створюються обробкою або з’єднанням під час складання.

Допоміжний перехід — закінчена частина технологічної операції, яка складається з дій людини та (або) устаткування, що не супроводжуються обробкою, але необхідні для виконання технологічного переходу (установлення і зняття оброблюваної деталі, зміна інструмента тощо).

Робочий хід — закінчена частина технологічного переходу, яка складається з однократного переміщення інструмента відносно заготовки і яка супроводжується зміною форми, розмірів, чистоти поверхонь або властивостей заготовки.

Допоміжний хід — закінчена частина технологічного переходу, яка складається з однократного переміщення інструмента щодо заготовки, але не супроводжується зміною форми, розмірів, шорсткості поверхні або властивостей заготовки, проте необхідна для виконання робочого ходу (підведення інструмента до заготовки; відведення інструмента).

Позиція — фіксоване положення, яке надається незмінно закріпленій заготовці, що обробляється, або складальній одиниці разом з пристосуванням відносно інструмента або нерухомої частини устаткування для виконання певної частини операції.

Робочий хід — це головна частина технологічного процесу. Решта його частин стосовно робочого ходу є допоміжними.

Розчленовування технологічного процесу дає змогу виявити елементи операцій, що протікаютьнайповільніше, оцінити шляхи і вартість їх прискорення, проаналізувати особливості затрат праці і можливіваріанти економії.

Вибір найбільш економічних і раціональних операцій — один із шляхів підвищення ефективності виробництва. Такий вибір здійснюється на підставі вивчення основних параметрів, що характеризують технологічний процес. Їх можна об’єднати в три групи.

Перша група параметрів характеризує особливості конкретних технологічних процесів (тиск, температура, склад сировини тощо), технічні характеристики устаткування, схеми компонування устаткування та ін. Ці параметри вможливлюють виділення конкретного технологічного процесу з низки однотипних, але не дають змоги простежити його розвиток під дією різноманітних чинників.

Друга група параметрів характеризує низку однотипних технологічних процесів. Серед них — енергоємність, фондомісткість, затрати різноманітних видів матеріальних ресурсів на одиницю продукції і металомісткість, параметри продуктивності та ін. Використовуючи параметри даної групи, можна порівнювати різноманітні набори однотипних технологічних процесів між собою, але неможливо виявити закономірності розвитку всієї низки однотипних технологічних процесів.

Для виявлення закономірностей розвитку технологічних процесів у загальному вигляді, що необхідно для вивчення динаміки розвитку виробничих систем і техніко-технологічного розвитку в цілому, використовуються параметри третьої групи, які мають найбільше спільного — це жива і минула праця, що витрачається під час технологічного процесу.

Будь-який технологічний процес удосконалюється шляхом підвищення ефективності використання минулої праці і зниження затрат живої праці. Для характеристики технологічного процесу необхідно знати співвідношення живої і матеріалізованої праці в даному процесі. Доцільність цих параметрів пояснюється і тим, що вони пов’язані з такою основною характеристикою, як продуктивність праці.

Сутність виробничого процесу. Технологічний процес становить основу будь-якого виробничого процесу, є найважливішою його частиною, яка пов’язана з переробленням сировини, обробкою матеріалів і перетворенням їх у готову продукцію.

Виробничий процес — це сполучення предметів, знарядь праці та живої праці в просторі і часі, що функціонують для задоволення потреб виробництва.

Виробничий процес пов’язаний з відтворенням матеріальних благ і виробничих відносин. Матеріальні блага відтворюються через сукупність взаємопов’язаних процесів праці і природних процесів, унаслідок яких вхідні сировина, матеріали і напівфабрикати перетворюються за певною технологією в готову продукції необхідного виду.

Визначальним у виробничому процесі є процес праці — цілеспрямована діяльність людини, яка за допомогою засобів праці (устаткування, інструменту, оснащення) видозмінює предмети праці (вхідну сировину, матеріали, напівфабрикати), перетворюючи їх у готову продукцію.

Природні процеси здійснюються без посередньої участі людини під впливом сил природи (охолодження, сушіння тощо), але можуть бути інтенсифіковані за допомогою штучних умов, створених спеціальними пристроями (наприклад, камери сушіння).

Основними елементами, що визначають процес праці і, відповідно, виробничий процес, є доцільна діяльність (або сама праця), предмети праці і засоби праці. Доцільна діяльність (або сама праця) здійснюється людиною, яка витрачає нервово-м’язову енергію для виконання різних механічних рухів, спостереження і контролю за впливом знарядь праці на предмети праці. Предмети праці визначаються конструкцією продукції, що випускається виробничою системою.

Основною продукцією на виробничому підприємстві є виріб — будь-який предмет праці або набір предметів праці, які підлягають виготовленню. Залежно від призначення розрізняють вироби основного і допоміжного виробництва. До виробів основного виробництва належать ті, що призначені до реалізації. Вироби, які виготовляються для власних потреб підприємства (спеціальний інструмент, оснащення), відносять до виробів допоміжного виробництва.

Усі вироби класифікуються за певними ознаками за такими видами: деталі, складальні одиниці, комплекси, комплекти, специфіковані та неспецифіковані.

Деталь — предмет, який не може бути розділений на частини без його руйнації. Деталь може складатися з кількох частин (предметів), приведених у постійний неподільний стан яким-небудь способом (наприклад, зварюванням).

Складальна одиниця (вузол) — рознімне або нерознімне сполучення кількох деталей.

Комплекси і комплекти можуть складатися зі сполучених між собою складальних одиниць і деталей.

До неспецифікованих належать вироби, які не мають складових частин (деталей).

Якщо виріб має дві і більше складових, то вважається специфікованим (складальні одиниці, комплекси, комплекти).

Вироби характеризуються якісними і кількісними параметрами, які наведені нижче.

1. Конструктивна складність. Залежить від кількості деталей і складальних одиниць у виробі, їх кількість може коливатися від кількох штук (прості вироби) до десятків тисяч (складні вироби).

2. Розміри і маса. Розміри можуть коливатися в межах від

кількох міліметрів (або навіть менше) до десятків (навіть сотень) метрів (наприклад, морські судна). Маса виробу залежить від розмірів і відповідно може змінюватися від грамів (міліграмів) до десятків (і тисяч) тонн. Виходячи з цих параметрів, усі вироби поділяють на дрібні, середні і великі залежно від галузі машинобудування (виду продукції).

3. Види, марки і типорозміри матеріалів, що застосовуються. Їх кількість досягає десятків (навіть сотень) тисяч.

4. Трудомісткість обробки деталей і складання виробу в цілому може коливатися в межах від часток нормохвилини до кількох тисяч нормогодин. За цією ознакою розрізняють нетрудомісткі (малотрудомісткі) і трудомісткі вироби.

5. Ступінь точності обробки деталей і складання вузлів та виробів. У зв’язку з цим вироби підрозділяють на високоточні, точні і низькоточні.

6. Питома вага стандартних, нормалізованих і уніфікованих деталей та складальних одиниць.

7. Кількість виробів, що виготовляються. Може коливатися від одиниць до мільйонів на рік.

Характеристики виробів багато в чому визначають організацію виробничого процесу в просторі і в часі. Наприклад, конструктивна складність виробів істотно впливає на кількість обробних і складальних цехів або дільниць і співвідношення між ними.

Чим складніший виріб, тим більша частка в трудомісткості припадає на складальні роботи, а на виробничих площах та в структурі підприємства — на складальні дільниці і цехи. Розмір, маса і кількість виробів впливають на організацію їх складання, на створення того або іншого виду потокового виробництва, організацію транспортування деталей, складальних одиниць і виробів на робочі місця, дільниці і цехи, багато в чому визначають вид руху по робочих місцях (операціях) і тривалість виробничого циклу.

Для великих і важких виробів застосовують нерухомі потокові лінії з періодичним рухом конвеєрів, які оснащені піднімальними кранами і спеціальними транспортними засобами. Переміщення виробів по операціях організується в основному за паралельним принципом. Тривалість виробничого циклу виготовлення таких виробів велика, вона вимірюється іноді роками. У деяких випадках у механічних цехах організуються дільниці великих, дрібних і середніх деталей.

На сполучення заготівельних і обробних дільниць або цехів впливають види і марки матеріалів, що обробляються. У разі великої кількості заготовок з литва і поковок стає необхідним створення ливарних цехів (чавуноливарних, сталеливарних, кольорового литва тощо), ковальських і пресових (гарячого і холодного пресування) цехів. При виготовленні багатьох заготовок з прокатного матеріалу створюються заготівельні дільниці або цехи. Для механічного оброблення деталей з кольорових металів організуються окремі дільниці.

Ступінь точності і чистоти обробки та складання впливає на склад устаткування, дільниць та їх розташування. З метою оброблення особливо точних деталей і складання вузлів та виробів, що потребують створення особливих санітарно-гігієнічних умов, організуються окремі дільниці.

Склад устаткування дільниць і цехів також залежить від питомої ваги стандартних, нормалізованих і уніфікованих деталей та складальних одиниць. Виготовлення стандартних і нормалізованих деталей, як правило, ведеться на спеціальних дільницях або в спеціальних цехах. З цією метою організується потоково-масове виробництво.

Кількість виробів і трудомісткість їх виготовлення впливають на склад і кількість устаткування цехів і дільниць, їх розташування, можливість організації потокового виробництва, тривалість виробничого циклу, розмір незавершеного виробництва, собівартість та інші економічні показники роботи підприємства.

До покупних комплектуючих виробів належать вироби, що їх не виготовляють на даному підприємстві, а одержують готовими ззовні.

На кожному машинобудівному заводі зазвичай одночасно виготовляється кілька виробів, різноманітних за конструкцією та розмірами. Перелік усіх видів виробів, що випускаються заводом, називається номенклатурою.

До засобів праці зараховують знаряддя виробництва, землю, будинки і споруди, транспортні засоби. Серед засобів праці визначальну роль відіграє устаткування, особливо робочі машини.

На кожну одиницю устаткування підприємством-виготовлювачем складається паспорт, у якому вказуються дата виготовлення устаткування і повний перелік його технічних характеристик (швидкість обробки, потужність двигунів, правила обслуговування й експлуатації тощо).

Елементи процесу праці (праця визначеної кваліфікації, знаряддя і предмети праці) і часткові виробничі процеси (виготовлення окремих вузлів готового продукту або виконання певної стадії процесу виготовлення продукції) поєднуються за якісними і кількісними ознаками в кількох напрямах. Розрізняють поелементний (функціональний), просторовий і тимчасовий види організації виробництва.

Поелементна організація виробництва пов’язана з упорядкуванням техніки, технології, предметів праці, знарядь і самої праці в єдиний процес виробництва. Вона передбачає впровадження найпродуктивніших машин і устаткування, що забезпечують високий рівень механізації й автоматизації виробничого процесу; використання високоякісних і ефективних матеріалів; удосконалювання конструкцій і моделей виробів, що випускаються; інтенсифікацію і впровадження прогресивніших технологічних режимів.

Основні завдання поелементної організації виробництва полягають у правильному і раціональному доборі устаткування, інструментів, матеріалів, заготовок і кваліфікованого складу кадрів, щоб забезпечити повне їх використання в процесі виробництва. Проблема взаємної відповідності елементів процесу виробництва особливо актуальна в складних високомеханізованих і автоматизованих процесах при динамічній номенклатурі виробництва. Сполучення часткових виробничих процесів забезпечує просторова і часова організація виробництва.

Класифікація виробничих процесів. Виробничий процес об’єднує множину часткових процесів, що спрямовані на виготовлення готового продукту, які можна класифікувати за певними ознаками:

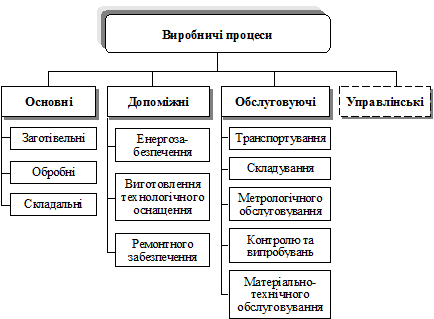

1. Залежно від ролі в загальному процесі виготовлення готової продукції розрізняють основні, допоміжні та обслуговуючі виробничі процеси(рис. 3.4).

Рис. 3.4. Структура виробничих процесів

Основні процеси спрямовані на зміну основних предметів праці і надання їм властивостей готових продуктів. У цьому випадку частковий виробничий процес пов’язаний або з реалізацією якоїсь стадії обробки предмета праці, або з виготовленням деталі готового виробу. Залежно від стадії (фази) виготовлення готового виробу основні виробничі процеси поділяють на:

· заготівельні, які здійснюються на стадії створення поковок, отливок, заготовок (наприклад, на машинобудівному заводі вони охоплюють розкрій та порізку матеріалу, ливарні, ковальські і пресові операції; на швейній фабриці — декатирування і розкрій тканини; на хімічному комбінаті — очищення сировини, доведення її до потрібної концентрації). Продукція заготівельних процесів використовується в різних обробних підрозділах;

· обробні, що відбуваються на стадії перетворення заготовки або матеріалу в готові деталі шляхом механічної, термічної обробки, а також обробки з застосуванням електричних, фізико-хімічних та інших методів (наприклад, у машинобудуванні обробка здійснюється металообробними дільницями і цехами; у швейній промисловості — пошивними; у металургії — доменними, прокатними цехами; у хімічному виробництві — за допомогою крекінгу, електролізу та ін.);

· складальні, якіхарактеризують стадію отримання складальних одиниць або готових виробів та процесів регулювання, доведення, обкатки (наприклад, у машинобудуванні — це складання і фарбування; у текстильній промисловості — фарбувально-оздоблювальні роботи; у швейній — оздоблення і т. д.).

Допоміжні процеси створюють умови для нормального перебігу основного процесу виробництва. Допоміжні процесиспрямовані навиготовлення або відтворення виробів, що використовуються в основному процесі, але не входять до складу готового продукту (наприклад, виробництво і передавання енергії, пари, стиснутого повітря для свого виробництва; виготовлення і ремонт інструменту, оснащення для власних потреб; виробництво запасних частин для власного устаткування і його ремонт тощо).

Структура і складність допоміжних процесів залежать від особливостей основних процесів та складу матеріально-технічної бази підприємства. Збільшення номенклатури, різноманітність і ускладнення готового продукту, підвищення технічної оснащеності виробництва викликають необхідність розширення складу допоміжних процесів: виготовлення моделей і спеціальних пристосувань, розвитку енергетичного господарства, збільшення обсягу робіт ремонтного цеху. Деякі допоміжні процеси (наприклад, виготовлення технологічного оснащення) також можуть складатися з заготівельної, обробної та складальної стадій.

Обслуговуючі процеси спрямовані тільки на забезпечення належного здійснення основних і допоміжних процесів на своєму підприємстві. Вони призначені для переміщення (транспортні процеси), збереження в чеканні наступної обробки (складування), контролю (контрольні операції), забезпечення матеріально-технічними та енергетичними ресурсами і т. ін.

Основними тенденціями організації обслуговуючих процесів є максимальне суміщення з основними процесами і підвищення рівня їх механізації та автоматизації. Такий підхід уможливлює автоматичний контроль процесу основної обробки, безперервне переміщення предметів праці за технологічним процесом, автоматизоване подавання предметів праці до робочих місць і т. д.

Управлінські процеси переплітаються з виробничими, вони пов’язані з розробленням і ухваленням рішення, регулюванням і координацією виробництва, контролем за точністю реалізації програми, аналізом та обліком проведеної роботи. Тому деякі фахівці зараховують у правлінські процеси до специфічних виробничих процесів. Така думка зумовлена тим, що сучасні знаряддя праці оснащені керуючо-контрольними механізмами, які органічно інтегруються з робочими, рухомими і передатними механізмами (наприклад, автоматизовані потокові лінії, верстати з числовим програмним управлінням, автоматизовані системи управління технологічним процесом, мікропроцесорна техніка тощо). Одним із напрямів підвищення гнучкості та надійності основних виробничих процесів є широке використання робототехніки, автоматизації виробництва поряд з високою універсалізацією операторів автоматизованих комплексів.

2. За характером впливу на предмет праці виробничі процеси поділяються на:

· технологічні, під час яких відбувається зміна форми, структури, складу, якості предмета праці під впливом живої праці і знарядь праці;

· природні, коли змінюється фізичний стан предмета праці під впливом сил природи (сушіння після пофарбування, охолодження литва та ін.). З метою інтенсифікації виробництва природні процеси послідовно переводяться в технологічні процеси зі штучними умовами здійснення в спеціальних апаратних системах.

Технологічні виробничі процеси, у свою чергу, класифікуються за методами перетворення предметів праці в готовий продукт на: механічні, хімічні, монтажно-демонтажні (складально-розбиральні) і консерваційні (змащування, фарбування, упакування

тощо). Таке групування є основою для визначення складу устаткування, його просторового планування та методів обслуговування.

3. За формами взаємозв’язку із суміжними процесами розрізняють:

· аналітичні виробничі процеси, коли внаслідок первинного оброблення (розчленовування) комплексної сировини (нафта, руда, молоко і под.) одержують різноманітні продукти для наступної обробки;

· синтетичні, під час яких напівфабрикати, що надійшли з різних процесів, перетворюють у єдиний виріб;

· прямі, що створюють з одного виду матеріалу один вид напівфабрикатів або готового продукту.

Вид виробничого процесу залежить від параметрів початкової сировини та конструктивно-технологічних особливостей готового продукту. Аналітичні процеси характерні для нафтопереробної та хімічної галузей промисловості, синтетичні — для машинобудування, прямі — для простих процесів виробництва (наприклад, цеглове виробництво).

4. За ступенем безперервності виробничі процеси поділяють на:

· безперервні;

· дискретні (перервні) процеси.

5. За характером устаткування, що використовується, розрізняють:

· апаратурні (замкнені) виробничі процеси, де технологічний процес здійснюється в спеціальних агрегатах (апаратах, ваннах, печах), які обслуговує оператор, спостерігаючи за приладами управління;

· відкриті (локальні) процеси, коли робітник обробляє предмети праці за допомогою набору інструментів і механізмів.

6. За рівнем механізації виробничі процеси групуються на:

· ручні процеси, що виконуються робітником за допомогою ручного інструменту, без застосування машин, механізмів і механізованих інструментів;

· машинно-ручні, які виконуються робітником за допомогою машин і механізмів (наприклад, обробка деталі на універсальному токарному верстаті);

· машинні, що здійснюються на машинах, верстатах і механізмах за обмеженої участі робітника;

· автоматизовані, які здійснюються на машинах-автоматах, при цьому робітник управляє виробничим процесом та контролює його перебіг;

· комплексно-автоматизовані, під час яких поряд з автоматичним виробництвом здійснюється автоматичне оперативне управління.

7. За масштабами виробництва однорідної продукції розрізняють виробничі процеси:

· масові — у разі великих обсягів випуску однорідної продукції протягом тривалого часу;

· серійні — за відносно широкої номенклатури продукції, що періодично повторюється, коли за робочими місцями закріплюються кілька операцій, які виконуються у певній послідовності; частина робіт може виконуватися безупинно, частина — протягом кількох місяців на рік; склад процесів має повторювальний характер;

· індивідуальні (одиничні) — характерні для номенклатури виробів, що постійно змінюється, коли робочі місця завантажуються різними операціями, які виконуються без певного чергування, при цьому процеси, що здійснюються, здебільшого унікальні (одиничні) і не повторюються.

8. За характером об’єкта виробництва виробничі процеси поділяються на:

· прості, які складаються з операцій, послідовно виконуваних під час виготовлення деталей, що мають технологічну схожість;

· складні, що включають операції, які виконуються послідовно та паралельно (наприклад, при виготовленні та збиранні вузлів, складальних одиниць або виробів у цілому). На рис. 3.5 схематично зображена структура простих і складних виробничих процесів.

Рис. 3.5. Загальна схема простого та складного виробничих процесів

Виробнича операція. Основні виробничі процеси розбиваються на часткові процесі, основною структурною одиницею яких є операція.

Виробничою операцією називається частина основного виробничого процесу, що виконується безперервно на одному робочому місці без переналагодження устаткування над одним або кількома виробами одним робітником або групою робітників.

В умовах автоматичного виробництва виробнича операція виконується під спостереженням і контролем робітника-оператора.

Робоче місце являє собою частину виробничої площі, яка оснащена всім необхідним устаткуванням, інструментами, пристроями, приладами, де робітники виконують окремі операції виробничого процесу.

Налагодження — це підготовка технологічного устаткування та оснащення до виконання певної виробничої операції.

Усі виробничі операції розподіляються на основні та допоміжні. Операція, внаслідок якої змінюються форма, розміри або взаємне сполучення виробів, називається основною виробничою операцією або технологічною.

Операції, що пов’язані зі зміною просторового розташування (транспортування-складування) або контролем якості продукції, називаються допоміжними виробничими операціями.

Взаємозв’язок технології з виробничим процесом, їх структурні складові свідчать про необхідність забезпечення системної єдності основних елементів: робочої сили, предметів і засобів праці для досягнення результатів, що впливають на конкурентоспроможність підприємства, його фінансовий стан.

Виробничий процес має будуватися на певних принципах, які сприяють поліпшенню економічних показників роботи виробничої системи підприємства.