Цель работы: Научиться определять основные параметры метрической наружной резьбы

Рис. 1. Основные параметры метрической резьбы:

d, D – наружный диаметр; d 2, D 2 – средний диаметр;

d 1, D 1 – внутренний диаметр; Р – шаг; α – угол профиля;

Н 1 – высота рабочего профиля; Н – высота исходного треугольника

Пример написания метрической резьбы

Крепёжная метрическая резьба обозначается буквой М, затем указывается номинальное значение наружного диаметра резьбы, шаг резьбы (мелкий), поле допуска резьбы, длина свинчивания (если значение отличается от «нормального N» по ГОСТ, обязательное скругление впадин резьбы буквой R (если оно необходимо).

Резьба M- 12 х 1,5 - 8h,

где М – обозначение метрической резьбы,

12 – наружный диаметр резьбы (d),

1,5 – шаг резьбы (Р).

8h – посадка на резьбу

1. Записываем обозначение исследуемого образца наружной метрической резьбы с посадкой 8h:

2. Номинальные параметры образца с наружной резьбой

2.1. Наружный диаметр d = 12 мм

2.2. Шаг резьбы Р =

2.3. Средний диаметр высчитываем по формуле, приведенной в табл. 20

d2 =

3. Стандартные отклонения

Так как внутренний диаметр наружной резьбы не нормируется, то верхние отклонения для наружного и внутреннего диаметров резьбы имеют нулевое значение. Нижние значения отклонений выбираем по табл.22

Наружный диаметр Средний диаметр

4. Измерение наружного диаметра резьбы

4.1. Замеряем  с помощью микрометра МК-25

с помощью микрометра МК-25

4.2. Вычисляем величину отклонения от номинального размера

Сравниваем полученную величину ∆d с нижним и верхним отклонениями для наружного диаметра. Если ∆d входит в диапазон esd – eid, то резьба по наружному диаметру считается годной, если не входит, то браком.

Вывод о годности:

5. Измерение шага резьбы Р:

5.1 Измерение с помощью штангенциркуля ШЦ I-120-01. Для этого отсчитываем

10 полных витков резьбы (от начала 1-го витка до начала 11 витка), замеряем их штангенциркулем, делим на 10, получаем:

5.2 Измерение с помощью микроскопа МБП-2

6.Измерение среднего диаметра  :

:

6.1 Измерение  с помощью 3-х проволочек

с помощью 3-х проволочек

Для того, чтобы произвести замер с помощью 3-х проволочек, необходимо сначала определить диаметр проволочек по формуле:

где Р – номинальный (указанный на образце) шаг резьбы.

1,732 = ctg(α/2) при α = 60°

По рассчитанным значениям dпр выбираем набор стандартных проволочек и производим замер. Для этого

помешаем (только шлифованными поверхностями) две проволочки между витками, а третью напротив них. Замер производим микрометром по этим трем проволочкам, как указано на схеме.

Результат замера М =

Определяем замеренный средний диаметр

Вычисляем величину отклонения от номинального размера

6.2 Измерение  с помощью микрометра со вставками МВ – 25

с помощью микрометра со вставками МВ – 25

Вычисляем величину отклонения от номинального размера

Сравниваем полученную величину  с нижним и верхним отклонениями для среднего диаметра. Если

с нижним и верхним отклонениями для среднего диаметра. Если  входит в диапазон esd2 – eid2, то резьба по среднему диаметру считается годной, если не входит, то браком.

входит в диапазон esd2 – eid2, то резьба по среднему диаметру считается годной, если не входит, то браком.

Вывод о годности:

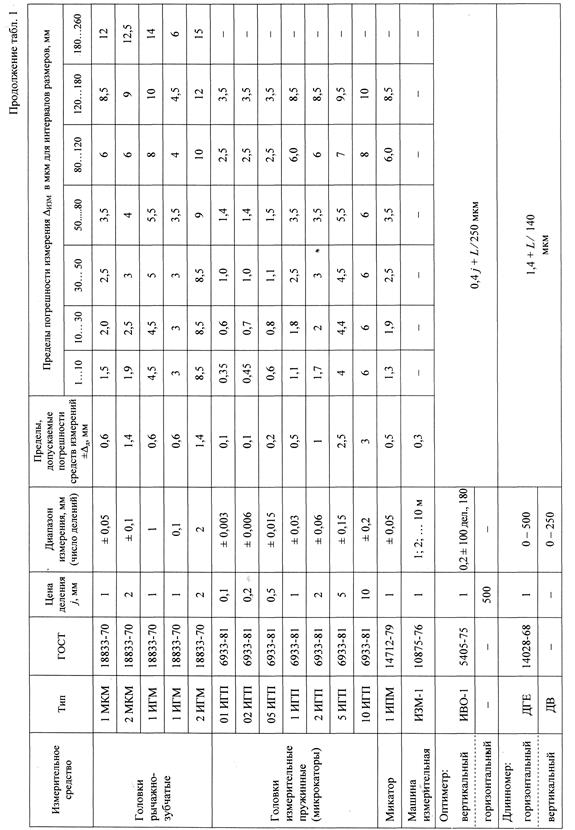

ПРИЛОЖЕНИЕ 1

Классы шероховатости поверхности

Таблица 1

| Класс |

R  , мкм , мкм

| Доп. Рек

R  , мкм , мкм

|

R  , мкм , мкм

| Виды обработки |

| 80-40 | 50(63) | 320-160 | Литые заготовки | |

| 40-20 | 160-80 | Обдирка | ||

| 20-10 | 12,5 | 80-40 | Черновое точение, фрезерование, сверление, строгание | |

| 10-5 | 6,3 | 40-20 | Нормальное точение, растачивание, фрезерование, сверление, зенкерование | |

| 5-2,5 | 3,2 | 20-10 | Чистовые виды обработки: точение, растачивание, зенкерование, сверление, строгание, фрезерование | |

| 2,5-1,25 | 1,6 | 10-5 | Грубое шлифование, чистовое: точение, растачивание, зенкерование, сверление, строгание, фрезерование, черновое развертывание | |

| 1,25-0,63 | 0,8 | 6,3-3,2 | Чистовое шлифование, точение, растачивание, зенкерование, фрезерование, протягивание, развертывание | |

| 0,63-0,32 | 0,4 | 3,2-1,6 | Доводка, полировка, чистовое: протягивание, развертывание, тонкое точение, растачивание, шлифование | |

| 0,32-0,16 | 0,2 | 1,6-0,8 | Доводка, полировка, тонкое точение, растачивание, раскатка роликами | |

| 0,16-008 | 0,1 | 0,8-0,4 | Суперфиниширование, доводка, полировка, раскатка роликами | |

| 0,08-0,04 | 0,05 | 0,4-0,2 | Полировка, доводка | |

| 0,04-0,02 | 0,025 | 0,2-0,1 | ||

| Не норми- руется | 0,1-0,05 | Зеркальные поверхности, полировка | ||

| 0,05-0,025 |

ПРИЛОЖЕНИЕ 2

Номограмма для выбора СИ валов

Номограмма для выбора СИ отверстий

ПРИЛОЖЕНИЕ 3

ПРИЛОЖЕНИЕ 4

ПРИЛОЖЕНИЕ 5

ПРИЛОЖЕНИЕ 6

ПРИЛОЖЕНИЕ 7

ПРИЛОЖЕНИЕ 8

допуски Параллельности, наклона, торцового биения и полного торцевого биения

(по гост 24643-81)

| Таблица 1.4 | ||||||||||||||||

| Номинальная длина, мм | Степень точности | |||||||||||||||

| мкм | мм | |||||||||||||||

| до 10 | 0,4 | 0,6 | 1,6 | 2,5 | 0,1 | 0,16 | 0,25 | 0,4 | ||||||||

| св. 10 до 16 | 0,5 | 0,8 | 1,2 | 0,12 | 0,2 | 0,3 | 0,5 | |||||||||

| св. 16 до 25 | 0,6 | 1,6 | 2,5 | 0,16 | 0,25 | 0,4 | 0,6 | |||||||||

| св. 25 до 40 | 0,8 | 1,2 | 0,2 | 0,3 | 0,5 | 0,8 | ||||||||||

| св. 40 до 63 | 1,6 | 2,5 | 0,25 | 0,4 | 0,6 | |||||||||||

| св. 63 до 100 | 1,2 | 0,3 | 0,5 | 0,8 | 1,2 | |||||||||||

| св. 100 до 160 | 1,6 | 2,5 | 0,4 | 0,6 | 1,6 | |||||||||||

| св. 160 до 250 | 0,5 | 0,8 | 1,2 | |||||||||||||

| св. 250 до 400 | 2,5 | 0,6 | 1,6 | 2,5 | ||||||||||||

| св. 400 до 630 | 0,8 | 1,2 | ||||||||||||||

| св. 630 до 1000 | 1,6 | 2,5 | ||||||||||||||

| св. 1000 до 1600 | 1,2 | |||||||||||||||

| св. 1600 до 2500 | 1,6 | 2,5 | ||||||||||||||

| св. 2500 до 4000 | ||||||||||||||||

| св. 4000 до 6300 | 2,5 | |||||||||||||||

| св. 6300 до 10000 |

Примечание:

1. По данной таблице назначаются также суммарные допуски параллельности и плоскостнсти, перпендикулярности и плоскостности, наклона и плоскостности.

2. Выбор допуска при данной степени точности производится по длине нормируемой поверхности (если допуск относится ко всей длине) или длине нормируемого участка. Допуски торцевого биения или полного торцевого биения определяются по наибольшему диаметру торцевой поверхности или диаметру, на котором задаётся допуск торцевого биения.

ПРИЛОЖЕНИЕ 9

допуски плоскоСНОСти и прямолинейности

(по гост 24643-81)

| Таблица 1.3 | ||||||||||||||||

| Номинальная длина, мм | Степень точности | |||||||||||||||

| мкм | мм | |||||||||||||||

| до 10 | 0,25 | 0,4 | 0,6 | 1,6 | 2,5 | 0,06 | 0,1 | 0,16 | 0,25 | |||||||

| св. 10 до 16 | 0,3 | 0,5 | 0,8 | 1,2 | 0,08 | 0,12 | 0,2 | 0,3 | ||||||||

| св. 16 до 25 | 0,4 | 0,6 | 1,6 | 2,5 | 0,1 | 0,16 | 0,25 | 0,4 | ||||||||

| св. 25 до 40 | 0,5 | 0,8 | 1,2 | 0,12 | 0,2 | 0,3 | 0,5 | |||||||||

| св. 40 до 63 | 0,6 | 1,6 | 2,5 | 0,16 | 0,25 | 0,4 | 0,6 | |||||||||

| св. 63 до 100 | 0,8 | 1,2 | 0,2 | 0,3 | 0,5 | 0,8 | ||||||||||

| св. 100 до 160 | 1,6 | 2,5 | 0,25 | 0,4 | 0,6 | |||||||||||

| св. 160 до 250 | 1,2 | 0,3 | 0,5 | 0,8 | 1,2 | |||||||||||

| св. 250 до 400 | 1,6 | 2,5 | 0,4 | 0,6 | 1,6 | |||||||||||

| св. 400 до 630 | 0,5 | 0,8 | 1,2 | |||||||||||||

| св. 630 до 1000 | 2,5 | 0,6 | 1,6 | 2,5 | ||||||||||||

| св. 1000 до 1600 | 0,8 | 1,2 | ||||||||||||||

| св. 1600 до 2500 | 1,6 | 2,5 | ||||||||||||||

| св. 2500 до 4000 | 1,2 | |||||||||||||||

| св. 4000 до 6300 | 1,6 | 2,5 | ||||||||||||||

| св. 6300 до 10000 |

Примечание:

3. По данной в таблице степени точности допуск определяется в зависимости от длины большей стороны поверхности или длины нормируемого участка. Ширина поверхности учитывается при выборе степени точности.

Для шаброванных, поверхностей допускается нормирование плоскостности числом пятен на заданной площади при контроле “на краску”.

ПРИЛОЖЕНИЕ 10

допуски соосности, симметричности, пересечения осей и радиального биения

(по гост 24643-81)

| Таблица 1.2 | ||||||||||||||||

| Номинальная длина, мм | Степень точности | |||||||||||||||

| мкм | ||||||||||||||||

| до 3 | 0,8 | 1,2 | ||||||||||||||

| св. 3 до 10 | 1,6 | 2,5 | ||||||||||||||

| св. 10 до 18 | 1,2 | |||||||||||||||

| св. 18 до 30 | 1,6 | 2,5 | ||||||||||||||

| св. 30 до 50 | ||||||||||||||||

| св. 50 до 120 | 2,5 | |||||||||||||||

| св. 120 до 250 | ||||||||||||||||

| св. 250 до 400 | ||||||||||||||||

| св. 400 до 630 | ||||||||||||||||

| св. 630 до 1000 | ||||||||||||||||

| св. 1000 до 1600 | ||||||||||||||||

| св. 1500 до 2500 |

Примечание:

1. Допуски, приведённые в данной таблице, распространяются также и на концентричность, полное радиальное биение и биение в заданном направлении.

2. Допуски соосности, симметричности и пересечения осей приведены в таблице в диаметральном выражении. Соответствующие им допуски в радиусном выражении могут быть получены делением их пополам.

3. Выбор допусков при данной степени точности производится по диаметру нормируемой поверхности или размеру между поверхностями, образующими нормируемый симметричный элемент. Если база не укладывается, то допуск определяется по элементу с большим размером.