Основными характеристиками механических свойств стали являются:временное сопротивление (предел прочности),предел текучести и относительное удлинение. Эти характеристики так же как и химический состав, указываются в сертификате(паспорте),которым сопровождается каждая партия поставляемого металла.

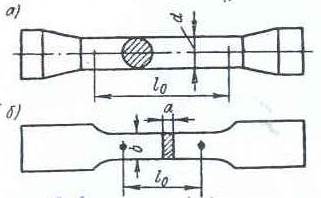

Для определения предела прочности предела прочности текучести и относительного удлинения производятся испытания стандартных образцов на растяжение (рис.2.1) Различают два типа образцов – длинный и короткий, с соотношением между длиной и площадью поперечного сечения.

Рис.2.1 Образцы для испытания на растяжение:

а – круглого сечения диаметром – d;

b – прямоугольного сечения толщиной а и шириной b

(l0 – расчетная длина образца)

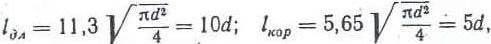

Для образца с круглым сечением диаметром d площадь мечения. Тогда

поэтому длинные образцы называются десятикратными,а короткие - пятикратными.

Относительное остаточное удлинение, определяемое после разрыва образца и выраженное в процентах.

где lн - начальная длина образца;

lк - конечная длина образца(после разрыва)

Например, при первоначальной длине образца l(н) = 90 мм и длине его после разрыва l(н) = 110 мм относительное удлинение равно

Для длинных(десяти кратных) образцов относительное удлинение обозначается & 10, для коротких (пятикратных) - через & 5.

Относительное удлинение & характеризуется пластичностью материала.

Материалы, разрушение которых происходит после значительно остаточной деформации, называются пластичными.

Временно сопротивление (предел прочности) и предел текучести характеризуют прочность материалов.

Рис.2.2 Образец для испытания на ударную вязкость

Так как ударная нагрузка вызывает большие местные перенапряжения, сообщающие стали свойство хрупкости, то,помимо статических испытаний на растяжение, производят на маятниковом копре испытания на ударную вязкость, результаты которых являются характеристикой работы стали на динамическую нагрузку.

Ударной вязкостью называется работы затраченная на разрушение стандартного образца с выточкой(рис. 2.2) отнесенная к площади его сечения,

Рис.2.3 Зависимость средних значений

ударной вязкости от температуры для

стали: малоуглеродистой Ст. 3 кипящей(1)

и спокойной (2);низколегированной марки

15СНД (3)

P – вес падающего груза в кгс (кн);

Нн и Нк – высота на которой находится груз

до и после падения, в м.

F0 – площадь поперечного сечения образца

в месте выточки в см2.

Выточка,уменьшает площадь поперечного сечения образца в месте удара маятника создается для концентрации напряжений и увеличение хрупкости.

На рисунке 2.3 показана зависимость средних значений ударной вязкости от температуры для кипящей и спокойной малоуглеродистой стали марки Ст.3, а также для низколегированной стали марки 15СНД(НЛ - 2)

Испытание на загиб (изгиб) является простейшей технологической пробой, которая характеризует способность стали к местным пластическим деформациям.

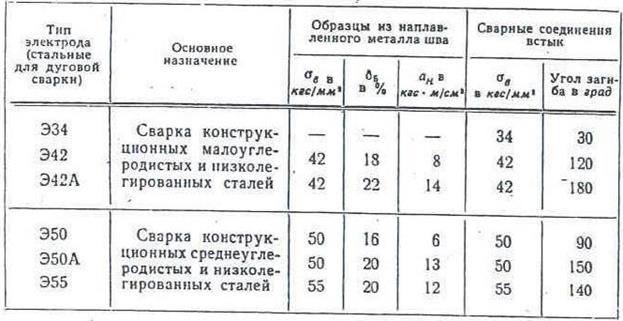

1 .3 Материал соединений

Основной вид соединений металлических конструкций - сварка. Однако для монтажных соединений сварка часто малоудобна и заменяется клепаными или болтовыми соединениями на чистых или высокопрочных болтах. Для ручной сварки конструкций из малоуглеродистой и низколегированной стали применяются типы электродов, перечисленные в табл.2.1 автоматической или полуавтоматической сварки под флюсом применяется сварочная проволока марок Св. 08,Св. 08ГА по ГОСТу 2246-60 и флюсы марок ОСЦ-45,АН-348 и АН-348А.

Заклепки надлежит применять из углеродистой мартеновской стали Ст.2 закл. и Ст.3 закл. В конструкциях из низколегированных сталей применяют заклепки из Ст.3 закл. по ГОСТу 499-41 или 09Г2.

Высокопрочные болты,применяются для монтажных соединений, изготовляются их хромистой стали марки 40Х по ГОСТу 4543-61.

Конструкции из алюминиевых сплавов чаще всего свариваются при помощи аргоно - дуговой сварки, а также сварки с применением флюсов и контактно-электрической сварки.

Часть третья

ОСНОВНЫЕ ПОЛОЖЕНИЯ

.

Общие сведения

Третий раздел предмета «Техническая механика» - посвящен рассмотрению основ расчета и конструирования деталей и узлов общего назначения, встречающихся в различных механизмах и машинах*.

Механизмом называют систему тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел.

Машиной называют механизм или сочетание механизмов, которые служат для облегчения или замены физического или умственного труда человека и повышения его производительности.

В зависимости от основного назначения различают два вида машин:

1. энергетические машины, преобразующие любой вид энергии в механическую и наоборот (двигатели, динамо-машины, компрессоры и др.);

2. рабочие машины, в том числе:

· технологические, изменяющие свойства, форму и размеры тел (станки, прессы и др.);

· транспортные, перемещающие тела (транспортеры, краны и др.);

· информационные, преобразующие информацию (шифровальные машины, механические интеграторы и др.);

ЭВМ (компьютеры)** в которых механические движения служат для выполнения лишь

вспомогательных операций.

* В Единой системе конструкторской документации (ЕСКД) термин «узел» заменен термином «сборочная единица». В учебной практике сохранен-термин «узел».

** ЭВМ —-- электронная вычислительная машина, строго говоря, не является машиной; название сохранилось за нею в порядке преемственности от простых счетных машин. Компьютер (от лат. compute — вычисляю) – принятое в научно-популярной литературе название ЭВМ.

Все машины состоят из деталей, которые объединены в узлы.

Деталью называют часть машины, изготовленную без применения сборочных операций (шпонка, болт, зубчатое колесо и др.).

Узел - крупная сборочная единица (коробка передач, муфта, редуктор и др.), являющаяся составной частью изделия (привода, машины).

В машиностроении различают детали и узлы общего и специального назначения. Деталями и узлами общего назначения называют такие, которые встречаются почти во всех машинах (болты, валы, зубчатые колеса, подшипники, муфты и др.). Они составляют подавляющее большинство и изучаются в курсе «Детали машин». К деталям и узлам специального назначения относят такие, которые встречаются только в одном или нескольких типах машин (шпиндели станков, поршни, шатуны, коленчатые валы и др.). Они изучаются в соответствующих специальных курсах («Металлорежущие станки», «Компрессоры» и др.).

Все детали и узлы общего назначения делятся на три основные группы:

1. соединительные детали и соединения, которые могут быть неразъемными (заклепочные, сварные и др.) и разъемными (шпоночные, резьбовые и др.);

2. передачи вращательного движения (зубчатые, червячные, ременные и др.);

3. детали и узлы, обслуживающие передачи (валы, подшипники, муфты и др.).

Целью курса является изучение основ расчета и конструирования деталей и узлов общего назначения с учетом режима работы и срока службы машин. При этом рассматриваются выбор материала и его термообработка, рациональные формы деталей, их технологичность и точность изготовления.

Детали машин зачастую имеют сложную конфигурацию, работают в различных условиях и далеко не всегда можно получить точную формулу для их расчета. При расчетах деталей машин широко применяют различные приближенные и эмпирические формулы, в которые вводят поправочные коэффициенты, устанавливаемые опытным путем и подтверждаемые практикой конструирования и эксплуатации машин.

Детали и узлы общего назначения изготовляют ежегодно в очень больших количествах (в одном автомобиле более пяти тысяч типодеталей), поэтому всякое усовершенствование методов, правил и норм проектирования дает большой экономический эффект.