Экспериментально установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхности деталей.

Влияние размеров. Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости, так как возрастает вероятность существования внутренних дефектов (раковин, шлаковых включений и др.). Это учитывается коэффициентом влияния абсолютных размеров.

Таблица 3.1. Значения коэффициента Kd (выборка)

| Деформация и материал | При диаметре вала d, мм | |||||

| Изгиб для углеродистых сталей | 0, 92 | 0, 88 | 0, 85 | 0, 81 | 0, 76 | 0, 71 |

| Изгиб для легированных сталей и кручение для всех сталей | 0, 83 | 0, 77 | 0, 73 | 0, 70 | 0, 67 | 0, 62 |

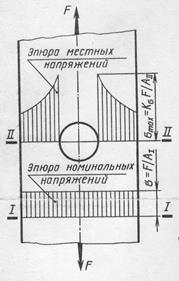

Влияние формы. В местах резкого изменения формы поперечного сечения деталей (у отверстий, канавок, выточек, в резьбе, в переходных сечениях и др.) напряжения больше номинальных а или т, определяемых по формулам сопротивления материалов (рис. 3.5).

Влияние формы. В местах резкого изменения формы поперечного сечения деталей (у отверстий, канавок, выточек, в резьбе, в переходных сечениях и др.) напряжения больше номинальных а или т, определяемых по формулам сопротивления материалов (рис. 3.5).

Явление местного увеличения напряжений называется концентрацией напряжений.

Местные напряжения быстро убывают по мере удаления от концентратора, их вызвавшего (отверстия, канавки, паза и др.). Многократные изменения напряжений в зоне концентратора напряжений приводят к более раннему образованию трещины с последующим усталостным разрушением.

Рис. 3.5. Эпюры напряжений

Влияние формы детали на предел выносливости учитывается эффективным коэффициентом концентрации напряжений Ко (Кг), равным отношению пределов выносливости при одинаковых видах нагружения двух образцов одинаковых размеров - - гладкого – о – 1 (Т - 1) и с концентратором напряжений – о – 1к (Т – 1к)

Для наиболее характерных концентраторов напряжений значения Ко и Кт даны в табл. 3.2.

Влияние шероховатости поверхности. С увеличением шероховатости поверхности детали предел выносливости понижается. При переменных напряжениях первичные усталостные микротрещины возникают обычно в поверхностном слое. Этому способствуют дефекты механической обработки (следы резца).

Таблица 3.2. Значения коэффициентов К и Кт-(выборка)

| Источник концентрации напряжения | Ко | Кт | |

| о стали, Н/ мм2 | К,, Н/мм2 | ||

| < 700 > 700 | <700 | >700 | |

| Галтель (см. рис. 22.4,6): | |||

| при */r = 2 и r/d = 0,02 | 1,85 2,0 | 1,55 | 1,65 |

| при t/r = 2 и r/d = 0,05 | 1,8 2,1 | 1,6 | 1,7 |

| Шпоночная канавка, выполнен- | |||

| ная концевой фрезой | 1,9 2,3 | 1,7* | 2,2 |

| Шлицы прямобочные | 1,6 1,72 | 2,45 | 2,7 |

| Резьба | 2,2 2,6 | 1,6 | 2,0 |

Примечание. Если в расчетном сечении вала несколько концентраторов напряжений, то в расчет принимается тот, для которого больше шлифовального круга), являющиеся концентраторами напряжений.

Влияние качества поверхности на предел выносливости учитывается коэффициентом влияния шероховатости поверхности Кг (табл. 0.3).

Таблица 3.3. Значения коэффициента. Кр (Выборка)

| Вид механической обработки | Параметр шероховатости поверхности Rа, мкм | Кf при о, Н/мм2 | |

| < 700 | > 700 | ||

| Обточка | 2, 5 … 0, 63 | 1, 1 | 1, 2 |

| Шлифование | 0, 32…0,16 | 1, 0 | 1, 0 |

Влияние упрочнения поверхности. Для повышения несущей способности деталей широко используют разные способы поверхностного упрочнения: цементацию, нитроцементацию, азотирование, поверхностную закалку токами высокой частоты (т. в. ч.), деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности деталей значительно повышает предел выносливости, что и учитывается коэффициентом влияния поверхностного упрочнения Kv (табл. 3.4).

В местах посадкидеталей с натягом (подшипников качения, зубчатых колес и др.) влияние, абсолютных размеров поперечного сечения вала на предел выносливости

оказывается более резким. В этом случае для оценки концентрации напряжений используют отношения Kv/Kd и Kr/Kd (табл. 0.5).

Таблица 3.4. Значения коэффициента /Cv (выборка)

| Вид упрочнения поверхности вала | сердцевины, Н/мм2 | /Cv |

| Валы | с концентрацией напряжения | |

| /Со < 1,5 | /С«=1,8...2,0 | |

| Закалка т. в. ч. 600... 800 1,6... Накатка роликом 1,3... Дробеструйный наклеп 600... 1500 1,5... | 1,7 1,5 1,6 | 2,4... 2,8 1,6...2,0 1,7...2,1 |

Таблица 0.5. Значения Ко/ Kd и K^/Kd для валов в местах посадки деталей с натягом (выборка)

| Диаметр | Ka/Kd при ав, Н/мм2 | Kr/Kd при 0В, Н/мм2 | |||||||||||

| вала | |||||||||||||

| d, мм | 700 800 900 | ||||||||||||

| 3,25 | 3,5 | 3,75 | 2,2 | 2,35 | 2,5 | 2,65 | |||||||

| 3,96 | 4,3 | 4,6 | 2,6 | 2,78 | 3,07 | 3,26 | |||||||

| 4,25 | 4,6 | 4,9 | 2,8 | 2,95 | 3,2 | 3,34 | |||||||

30 3,0 50 3,65 >100 3,95

Примечание. Наибольшая концентрация напряжений возникает у края напрессованной детали.

Коэффициенты концентрации напряжений для данного сечения детали определяют с использованием приведенных выше данных:

Пределы выносливости детали в рассматриваемом сечении будут: