В качестве основных установочных элементов принимаются штыри (постоянные – ГОСТ 13440-68, 13441-68, 13442-68 и регулируемые – ГОСТ 4084-68, 4086-68, 4086-68) и опорные пластины (ГОСТ-4743-68).

Детали с чисто обработанными базовыми поверхностями больших размеров, устанавливаются на пластине небольших размеров, на штыре с плоской головкой. Детали с необработанными базами устанавливают на штыри с насечённой головкой. Штыри со сферической головкой применяются для установки упорной базой.

В качестве вспомогательных опор применяются самоустанавливающиеся (ГОСТ 13159-67) и подводимые МН350-60 [II,стр.83-86; IV, стр.327-357].

5.3. Установка заготовок по цилиндрической поверхности и перпендикулярной к её оси плоскости.

В зависимости от соотношения l/d cуществует две схемы установки:

1. l/d>1

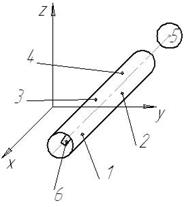

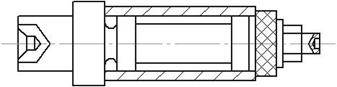

Рис. 33

Базовая цилиндрическая поверхность несёт четыре опорные точки, торец несёт точку 5. Шестая опорная точка, лишающая заготовку поворота вокруг оси X может быть задана на поверхности шпоночного паза (лыски, внецентренного или радиального отверстия).

2. l/d<1

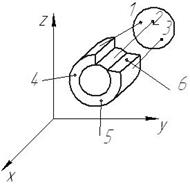

Рис. 34

Опорные точки расположены не на образующих цилиндра, они не обеспечивают заготовке достаточно устойчивого положения. Поэтому за установочную базу принимается торец детали, несущий три опорные точки 1, 2, 3, а цилиндрическая поверхность несёт две опорные точки 4, 5. Шестая, аналогично первой схеме базирования, лишает заготовку поворота вокруг оси X.

Получить такую схему базирования в приспособлении можно, применив установочные элементы в виде призм, втулок (применимо для деталей с наружной цилиндрической поверхностью).

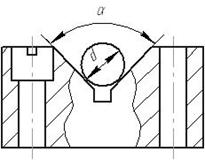

Призмой называется установочный элемент с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклонёнными друг к другу под углом a (ГОСТ 12195-66). В приспособления используют призмы с a=900; 1200; 600.

Рис. 35

a=1200 – применяется, когда заготовка не имеет полной цилиндрической поверхности;

a=600 – когда необходима дополнительная устойчивость заготовки при значительных силах резания.

Призма определяет положение оси Z заготовки (необходимо точно выдерживать угол a/2) и положение продольной оси X (необходима фиксация штифтами).

В случае чисто обработанных заготовок применяют призмы с широкими опорными поверхностями; с черными базами – узкие опорные поверхности. Применяются также призмы с точечными опорами, закрепленными в них, в качестве чёрных баз.

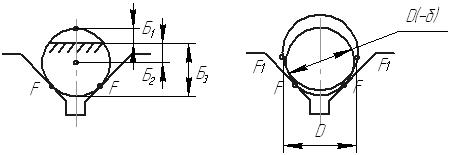

При установке заготовки на призму возникают погрешности базирования из-за несовпадения установочной (образующие касания цилиндра с рабочими плоскостями призмы, проходящей через точки F) и измерительной базы.

Рис. 36

При изменении диаметра D на величину допуска d, установочная база меняет своё положение.

;

;  ;

;  ;

;

Для деталей с внутренней цилиндрической поверхностью применяются в качестве установочных элементов оправки, пальцы.

Оправки делят на жёсткие и разжимные. Жёсткие оправки бывают цилиндрические с гарантированным натягом, с зазором, конусные.

1. Цилиндрические оправки с гарантированным зазором:

Рис. 37

Особенности: конструкция проста

точность центрирования невелика,

подрезка торцов невозможна.

При конструировании оправок с гарантированным зазором необходимо исключить провёртывание заготовки на оправке, это достигается затягиванием гайки, шпонкой или шлицами, если на заготовке имеется шпоночный или шлицевой паз.

2. Цилиндрическая оправка с натягом:

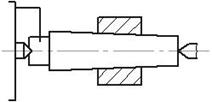

Рис.38

Особенности: точность центрирования велика,

позволяет производить подрезку торцов, т.к., применяя упорные кольца, можно точно ориентировать положение заготовки по длине;

недостаток: необходимость установки на механическом участке дополнительного оборудования – прессов.

Определению при расчёте подлежит imin – минимальный натяг, необходимый для удержания от проворота.

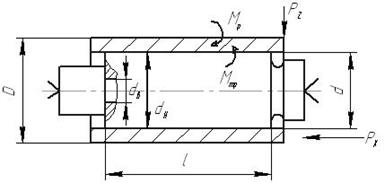

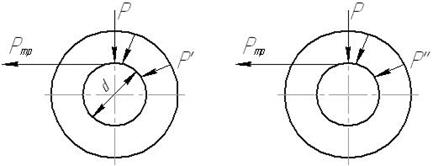

Рис. 39

dн – наружный диаметр рабочей части оправки,

dв – диаметр отверстия оправки,

L – длина оправки,

d – номинальный диаметр отверстия заготовки,

D – наружный диаметр заготовки.

Px – осевое усилие резания,

Pz – нормальное усилие резания,

Mp – момент резания,

Mтр – момент трения,

f – коэффициент трения,

р’ – удельное давление от момента,

р” – удельное давление от осевого усилия Px.

рис40

;

;  ;

;  ;

;  ;

;

- сила трения по длине;

- сила трения по длине;

;

;  ;

;

Для нормальной работы необходимо выполнение условия:  ;

;

;

;  ;

;  ;

;

;

;  ;

;

;

;  ;

;  ;

;  ;

;

При одновременном действии Pz и Px:

;

;

Из теории толстостенных сосудов натяг  ;

;

;

;  ,

,

где mа, mв – коэффициенты Пуассона для материала заготовки, оправки.

m =0,25 – для чугуна; m =0,3 – для стали.

Еа, Ев – модуль упругости.

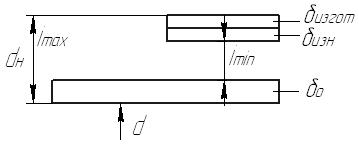

;???

;???

d0 – допуск заготовки,

dизг – допуск на изготовление оправки,

dизн – допуск на износ заготовки.

dн=d + d0 + imin + dизг + dизн – наружный диаметр оправки;

dизг=0,01 ÷ 0,02 мм; dизн=0,02 ÷ 0,03 мм.

imax=imin + d0 + dизг +dизн

По imax выбирают мощность пресса.

3. Конусные оправки:

Рис. 41

Особенности: конусные оправки дают высокую точность центрирования,

конусность 1/1500 – 1/2000,

недостаток: отсутствие точного ориентирования партии заготовок по длине за счёт изменения в пределах допуска базового отверстия и, следовательно, невозможность обработки торцов, уступов на предварительно настроенных станках.

недостаток: невозможность установки длинных деталей, так как деталь удерживается только на одном конце