3.19.1 Ввод кабелей местных сетей связи как с металлическими жилами, так и оптических, производится по трубопроводам кабельной канализации от станционного колодца или коллектора (сцепки) впомещение ввода кабелей объекта связи и далее в помещение кросса до оконечных кабельных устройств. Способ ввода кабелей определяется проектом.

3.19.2 Помещение ввода кабелей объекта связи является головным сооружением кабельной канализации и должно отвечать следующим требованиям.

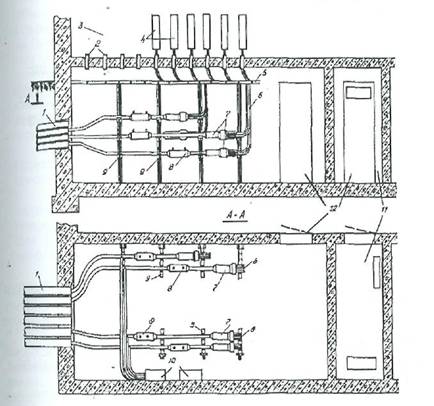

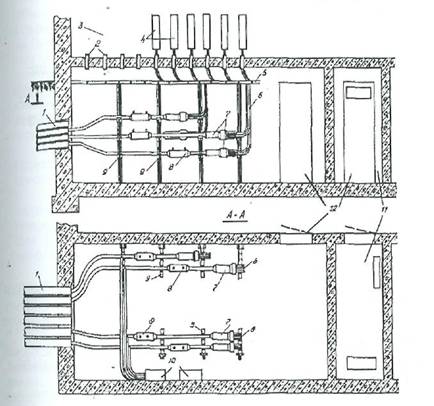

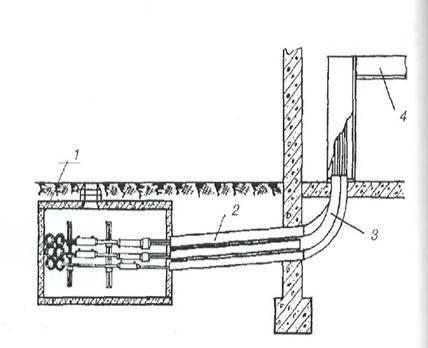

Помещение должно строиться без окон, со стенами, полом и потолком из огнеупорных материалов (железобетон, кирпич), с надежной гидроизоляцией. Оно размещается под помещением кросса и его площадь примерно равна площади последнего (рисунок 3.46).

Помещение ввода кабелей должно быть оборудовано центральным (водяным) отоплением, приточно-вытяжной вентиляцией, герметичным электроосвещением и отдельным запираемым входом.

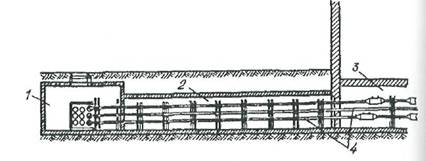

3.19.3 В помещение ввода кабелей от станционных колодцев вводятся крупные блоки кабельной канализации емкостью до 96 каналов. В здания АТС емкостью от 10 тысяч номеров и более ввод кабельной канализации должен осуществляться с двух противоположных направлений. При определенных условиях ввод от станционного колодца целесообразно осуществлять путем устройства коллектора (тоннеля) небольшой протяженности (рисунок 3.47).

1. - вводной блок;

2. - отрезки труб в перекрытии;

3. - кросс;

4. - защитные полосы;

5 - желоб (кабельрост);

1. - кабели емкостью 100 пар;

2. - разветвительные муфты;

3. - газонепроницаемые муфты;

4. - консоли на кронштейнах;

5. - распределительные стативы КСУ;

6. - помещение КСУ;

7. - входные двери

Рисунок 3.46 - Помещение ввода кабелей

1. - станционный колодец;

2. - тоннель;

3. - помещение ввода кабелей;

4. - кабели

Рисунок 3.47 - Ввод кабелей через тоннель

Вводному трубопроводу или тоннелю должен придаваться некоторый уклон- от помещения ввода кабелей в сторону станционного колодца. Это необходимо для предотвращения или ограничения поступления воды из станционного колодца.

3.19.4 Для раскладки и распайки линейных кабелей помещение ввода кабелей следует оборудовать кронштейнами, укрепляемыми на стенах и, при необходимости, на полу и потолке, расположенными в два и более рядов. Для придания большей прочности в загруженных помещениях ввода кронштейны могут скрепляться полосовыми или угловыми стальными конструкциями, образующими единый металлический каркас. На кронштейнах крепят многоместные чугунные консоли.

Крепежные конструкции должны размещаться таким образом, чтобы расстояния от первых (нижних) рядов консолей допола было равно 300 мм, а между рядами (ярусами) консолей - не менее 200 мм. В отдельных случаях допускается уменьшение расстояний между консолями от 150 до 180 мм. При этом должны обеспечиваться вертикальные и горизонтальные изгибы кабелей с установленными радиусами.

В верхней части каркаса должны быть проложены металлические желоба (кабельросты) шириной от 0,5 до 0,6 м в горизонтальном направлении для раскладки пакетов мелких (обычно 100-парных) кабелей, подаваемых в кросс. С этой целью в перекрытие между помещением ввода кабелей и кроссом должны быть заложены отрезки металлических труб (патрубки) диаметром от 38 до 63 мм, в каждый из которых может быть пропущено до трех кабелей включительно. Трубы должны выступать на расстояние от 100 до 150 мм от пола в помещении кросса и на расстояние от 30 до 50 мм от потолка в помещении ввода кабелей. Со стороны кросса патрубки должны быть герметично заделаны.

Распайку линейных кабелей большой емкости производят в разветвительных муфтах ("перчатках"), размещаемых между консолями в горизонтальных рядах, как и в кабельных колодцах.

3.19.5 Каждое помещение ввода кабелей должно быть надежно защищено от попадания воды и горючих (взрывоопасных) газов, могущих проникнуть в кабельную канализацию.Для этого необходимо, чтобы вводный блок асбестоцементных труб, а также каналы, свободные и занятые, были герметичными.

Устройство герметичного блока, осуществляемое на стадии строительства здания, выполняется послойным бетонированием рядов асбестоцементных труб бетонной смесью марки 200, состоящей из гипсоглиноземистого расширяющегося цемента марки 300, песка и мелкозернистого гравия.

Количество материалов на 1 м3 бетона: цемент - 280 кг, песок - 0,4 м3, гравий - 0,8 м3.

При устройстве ввода из коллектора в стенном проеме здания должен быть устроен герметичный блок из отрезков асбестоцементных труб, длина которых определяется толщиной стены.

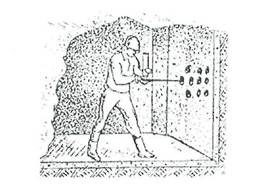

3.19.6 Проверка герметичности ввода труб должна осуществляться путем обдува забетонированного проема с внешней стороны колодца струей воздуха от передвижного компрессора (ЗИФ-55 или другого) с давлением 39,2-104 Па (4 кгс/см2) в течение 1 мин. В помещении ввода кабелей по поверхности вводного блока должна быть нанесена мыльная пена, наблюдение за которой позволяет определить надежность герметичности.

3.19.7 Кабели, вводимые в помещение ввода кабелей объекта связи и прокладываемые в помещении кросса, должны быть в оболочке, не поддерживающей горение.

Марки кабелей и способ их прокладки должны быть приведены в проекте.

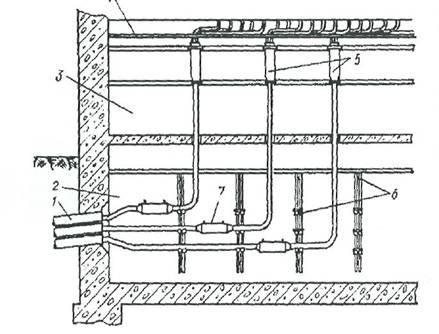

3.19.8 В помещениях ввода кабелей достаточной высоты допускается вертикальное расположение специальных разветвительных муфт (рисунок 3.48).

1. - вводный блок;

2. - помещение ввода кабелей;

3. - перчаточная;

4. - желоб (кабельрост);

5. - вертикальные разветвительные муфты("перчатки");

6. - кронштейны с консолями;

7. - газонепроницаемые муфты

Рисунок 3.48 - Ввод кабелей в кросс из помещения ввода кабелей

3.19.9 На станциях малой емкости для ввода линейных кабелей может быть устроен приямок с вводным шкафом (рисунок 3.49) или оборудован ввод с применением изогнутых труб от станционного колодца до помещения кросса (рисунок 3.50).

В последнем случае распайка линейных кабелей производится непосредственно в станционном колодце.

1. - кронштейны с консолями;

2. - вводный блок;

3. - приямок;

4. - вводный шкаф; 5-кабели 100x2;

5. - вертикальные разветвительные муфты

Рисунок 3.49 - Ввод кабелей через приямок

1 - станционный колодец;

2 - вводный блок;

3 - изогнутые трубы;

4 - желоб с кабелями 100x2

Рисунок 3.50 - Ввод кабелей с распайкой в станционном колодце

3.19.10 Для герметизации каналов ввода кабелей рекомендуется применять один из нижеперечисленных способов.

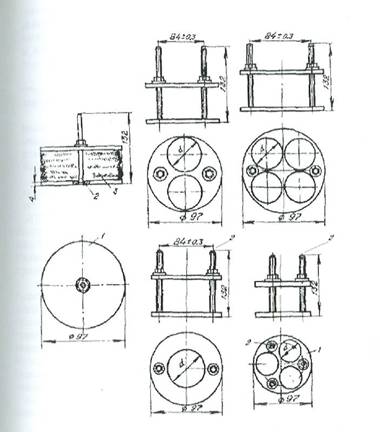

Первый способ заключается в применении герметизирующих устройств, состоящих из двух стальных дисков диаметром 97 мм и толщиной 4 мм, стягивающихся по центру шпилькой М6х100 или болтом с гайкой М6.

Для герметизации свободных каналов между дисками закладывается герметизирующая нетвердеющая строительная мастика, изготовленная на основе этиленпропиленового каучука, бутилкаучука, наполнителей и пластификаторов. Герметизация каналов, занятых кабелями, осуществляется аналогично, но с использованием дисков, стягивающихся несколькими болтами и имеющих 1-4 отверстия для кабелей (рисунок 3.51)

1. - стальной диск;

2. - болт или шпилька М6х100;

3. - нетвердеющая мастика

Рисунок 3.51 - Герметизирующее устройство для заделки каналов трубопровода в помещении ввода кабелей

Герметизация каналов достигается тем, что при завинчивании гаек на болтах пластичная герметизирующая мастика, сжимаемая дисками, уплотняется, заполняя объем между дисками и внутренней поверхностью канала, а также между кабелями и кромками отверстий в дисках. При этом мастика надежно адгезирует с поверхностями.

Извлечение в случае необходимости герметизирующего устройства из канала производится с помощью специальных съемников.

Испытание герметичности канала с герметизирующим устройством осуществляется путем подачи воздуха под давлением в каналы с одновременным нанесением пенообразующего раствора на герметизирующее устройство. Отсутствие пузырей свидетельствует о герметичности вводного отрезка канала.

При герметизации вводов кабелей приведенным выше способом необходимо пользоваться "Руководством по герметизации вводов кабелей предприятий связи", М., ССКТБ, 1986.

3.19.11 Второй способ герметизации каналов ввода кабелей заключается в применении пенополиуретана Вилан-405 или импортных пенополиуретанов в аэрозольной упаковке (монтажные пены).

Указанные пенополиуретаны обладают свойством на выходе из аэрозольного баллона отверждаться под действием влаги воздуха, увеличиваясь при этом в объеме в несколько раз.

Герметизацию каналов (свободных и занятых) в помещении ввода кабелей производят в следующей технологической последовательности:

а) внутреннюю поверхность канала и кабели на расстоянии от 100 до 150 мм от ввода в канал очищают от загрязнений ветошью, смоченной в воде (поверхность насухо вытирать не следует, так как влага способствует лучшему образованию структуры пены и ускоряет ее затвердевание);

б) на глубине от 100 до 150 мм канала делают перегородку толщиной от 30 до 50 мм из бумаги, ветоши или другого легко формируемого волокнистого материала;

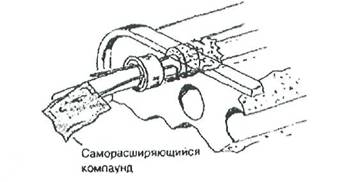

в) в ограниченное перегородкой пространство из аэрозольного баллона через трубку вводят пенополиуретан. Для этого баллон необходимо интенсивно взболтать от 15 до 30 секунд, после чего соединить трубку с вентилем баллона и, держа его вверх дном, нажать через основание трубки на курок вентиля, выпустить пену (рисунок 3.52);

Рисунок 3.52 - Заполнение ограниченного объема канала полимером из аэрозольного баллона

В связи со значительным увеличением в объеме сжиженного пенополиуретана, ограниченный объем канала следует заполнять на 1/3, распределяя полимер равномерно по площади перегородки канала. Количество вышедшей из баллона пены регулируют продолжительностью нажатия на курок вентиля;

г) с помощью одного баллона емкостью 0,75 л сжиженного пенополиуретана можно загерметизировать ориентировочно до 40-60 каналов. Следует иметь ввиду, что полимер через промежуток времени от 5 до 10 минут может начать отвердевать в трубке и в вентиле. Поэтому рекомендуется перегородки сделать в возможно большем количестве каналов, после чего с минимальными перерывами времени вводить в каналы пенополиуретан. Через 40 минут после введения происходит его частичное отвердение.

Полное отвердение пенополиуретана в канале происходит от 3 до 12 часов в зависимости от состава компонентов.

д) проверка эффективности герметизации каналов производится путем подачи воздуха в канал из станционного колодца или из коллектора (сцепки) при помощи компрессора или баллона со сжатым воздухом. При этом шланг (рукав) вставляется в канал с таким расчетом, чтобы расстояние от его конца до герметизирующей пробки было 5 м при показании манометра компрессора 39,2 х104 Па (4 кгс/см2).

Одновременно с поступлением воздуха под давлением в канал, с внутренней стороны ввода каналов, на загерметизированный канал наносится пенообразующий (мыльный) раствор. Образование воздушных пузырей свидетельствует о негерметичности канала. В этом случае необходимо добавить в канал пенополиуретан и снова проверить его герметичность.

3.19.12 Технология герметизации каналов пенополиуретаном приведена в "Технологической карте на герметизацию каналов и люков кабельной канализации связи", ОАО "ССКТБ-ТОМАСС", М., 1996.

3.19.13 Применение пенополиуретанов требует выполнения определенных правил охраны труда и техники безопасности:

а) необходимо пользоваться защитными очками и перчатками;

б) работы должны проводиться в хорошо проветриваемом помещении;

в) необходимо иметь ввиду, что аэрозоль пенополиуретана огнеопасен, поэтому в помещении, где выполняются работы с его применением, запрещено курить, работать с огнем, производить работы, дающие искры.

3.19.14 Имеется еще ряд способов герметизации каналов, например, способ, разработанный фирмой 3М. В состав комплекта при данном способе герметизации входят:

1. полоса поролоновая для уплотнения отверстия канала;

2. салфетка Scotchcast для очистки канала и кабеля;

3. сетка объемная размером 51x254 мм для обертывания кабеля;

4. компаунд саморасширяющийся в пакете для заливки в канал;

5. трубка пластмассовая длиной 305 мм для заливки компаунда в канал.

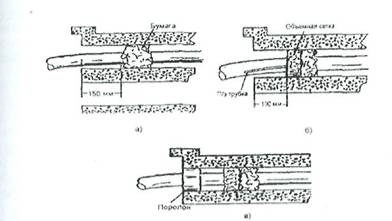

Герметизация канала производится в следующей технологической последовательности:

а) кабель и внутреннюю поверхность канала на расстоянии 150 мм от его конца очищают от загрязнений салфеткой Scotchcast;

б) обматывают вокруг кабеля смятый лист бумаги (газеты) и продвигают полученную "бумажную пробку" внутрь канала на расстояние 150 мм от края канала (рисунок 3.53а);

в) обматывают кабель у конца канала объемной сеткой так, чтобы диаметр обмотки от 2 до 3 мм превышал внутренний диаметр канала. Продвигают с помощью пластмассовой трубки обмотку до соприкосновения ее с бумажной пробкой (рисунок 3.536);

г) поролоновую полоску обматывают вокруг кабеля и помещают ее в канал заподлицо с ее торцом. При этом полоса поролона должна плотно прилегать к поверхности оболочки кабеля и стенкам канала (рисунок 3.53в);

а) укладка в канал бумажной преграды; б) укладка в канал объемной сетки; в) уплотнение канала поролоном

Рисунок 3.53 - Уплотнение канала

д) пластмассовую трубку из комплекта разрезают пополам и ее отрезки вставляют в канал сверху и с одной из боковых сторон между предпоследним и последним витками поролона (рисунок 3.54);

Рисунок 3.54 - Расположение трубок для заливки компаунда

е) выпускной наконечник пакета вставляют в верхнюю трубку и выдавливают компаунд в канал. Такую же операцию выполняют через боковую трубку (рисунок 3.55). Оставив трубки в канале, дают вытечь излишкам компаунда после его увеличения в объеме. Кабель и весь участок герметизации должен оставаться неподвижным не менее одного часа.

Рисунок 3.55 - Заливка компаунда в канал

3.19.15 Способ герметизации каналов, применяемый фирмой "Jackmoon" отличается тем, что герметизирующие устройства представляют из себя пластмассовые уплотнители (рисунок 3.56). Они применяются для герметизации каналов на вводах в здания и могут использоваться многократно.

Монтаж и демонтаж их производится инструментами - торцовыми гаечными ключами. При их монтаже не требуется никаких дополнительных материалов.

Рисунок 3.56 - Герметизирующие устройства фирмы "Jackmoon"