| |||

|

|

| 250 20 1—5 0,1—0,04 0,005—0,015,001—0,005 <0,001 |

| Крупное Среднее Мелкое Грубый Средний Тонкий Коллоидный |

Вид измельчения

Дробление

Дробление

Размол (порошкование)

Класс измельчения

Отношение линейных размеров кусков до измельчения (D) и после него (d) называется степенью измельчения. В равной степени можно говорить и об объемной степени измельчения, имея в виду в этом случае отношение объема кусков до измельчения (V) и после него (v).

Отношение линейных размеров кусков до измельчения (D) и после него (d) называется степенью измельчения. В равной степени можно говорить и об объемной степени измельчения, имея в виду в этом случае отношение объема кусков до измельчения (V) и после него (v).

Теоретические основы измельчения

В фармацевтическом производстве по ходу технологического процесса часто возникает необходимость в измельчении материалов. Измельчению может подвергаться самое разнообразное сырье. Могут измель-

|

| ж |

Рис. 23. Способы измельчения.

а — раздавливание; б, в — раскалывание; г — разламывание; д — резание; е — распиливание; ас — истирание; а — жесткий удар; и — свободный удар.

чаться неорганические и органические препараты в виде кристаллов или кусков большего или меньшего размера, а также лекарственное растительное сырье разной морфолого-анатомической природы. Измельчение может осуществляться ручным и машинным способами. Ручное измельчение типично для аптечного производства, где оно производится пестиками в ступках и другими простыми инструментами (резаки, терки и пр.). Машинное измельчение, единственно рациональное в лабораторных и заводских условиях, выполняется на разнообразных по своему устройству машинах-измельчителях.

ОСНОВНЫЕ ПРИНЦИПЫ ИЗМЕЛЬЧЕНИЯ. Несмотря на разно образие, во всех известных измельчителях использованы следующие основные принципы: раздавливание, раскалывание, разламывание, изре-зывание, распиливание, растирание (истирание) и удар.

Раздавливание (рис. 23, а). Механическая сила прикладывается сверху прогрессивно; поверхности рабочих элементов измельчителя обычно плоские. Измельчаемое тело деформируется во всем объеме и, когда внутреннее напряжение в нем превысит предел прочности, тело разрушается — получаются кусочки разных размеров и формы.

Раскалывание (рис. 23, б, в). Сила прикладывается сверху и снизу внезапно или прогрессивно с помощью клинообразных рабочих элементов измельчителя. Ввиду того что тело распадается на части только в местах концентрации наибольших нагрузок, получающиеся кусочки могут быть более или менее однородны по размерам, но не по форме.

Разламывание (рис. 23, г). Измельчаемое тело разрушается под влиянием изгибающихся сил, действующих навстречу друг другу, с приложением одной верхней силы между двумя нижними. Размеры и форма кусочков примерно такие же, как и при раскалывании.

Изрезываиие (рис. 23, д). Механическая сила прикладывается сверху, обычно рывком; рабочие элементы измельчителя острые, режущие (ножи). Управляемый процесс, позволяющий разделить тело на части требуемых размеров, а при необходимости и формы.

Распиливание (рис. 23, е). Сила прикладывается со стороны прогрессивно; рабочие элементы измельчителя с острой зубчатой поверхностью. Так же как и при изрезывании, можно получить кусочки нужных размеров, а при необходимости — и формы.

Растирание (рис. 23, ж). Сила прикладывается сверху и со стороны прогрессивно; поверхности рабочих элементов измельчителя сферические или плоские. Тело измельчается под действием одновременно сжимающих, растягивающих и срезающих сил, в результате чего получаются порошкообразные продукты.

Удар. Тело разрушается на части под влиянием динамично (внезапно) действующих сил. Удар может быть осуществлен двояко: 1) по измельчаемому телу производится удар рабочими элементами измельчителя— молотками, падающими шарами и др. (рис. 23, з); 2) измельчаемое тело само сталкивается с рабочими элементами измельчителя или другими телами в полете (рис. 23, и). В первом случае (при ограниченном ударе) эффект измельчения будет зависеть от кинетической энергии ударяющегося тела, во втором (при свободном ударе) — в основном определяется скоростью столкновений разрушаемого тела и его частей с рабочими элементами измельчителя.

Какую выбрать машину для измельчения? Этот вопрос решают, исходя из физического состояния и свойств обрабатываемого материала, а также той степени мелкости, которую необходимо достигнуть. Для материалов, отличающихся большой твердостью, целесообразно использовать измельчители, работающие на принципе раздавливания или удара. Для материалов вязких, волокнистых эффективнее будет истирание, для длинноволокнистых — изрезывание, для деревянистых и очень твердых— распиливание, для хрупких — раскалывание и т. д. Практически в большинстве машин эти измельчающие усилия действуют в сочетании друг с другом: например, раздавливание с истиранием, удар с раздавливанием и истиранием и т. д.

ПРЕДЛОЖЕННЫЕ ГИПОТЕЗЫ ИЗМЕЛЬЧЕНИЯ. Несмотря на широкое распространение машин для измельчения и большое значение этого процесса в производстве, теории, которая подвела бы под процесс измельчения объединяющее математическое выражение, до сих пор не предложено. В теории измельчения основным является определение величины энергии, затрачиваемой на измельчение (работа измельчения).

Первая попытка решить этот вопрос была сделана Риттингером1 еще в 1867 г. Он предположил, что работа, затрачиваемая на измельчение, пропорциональна вновь обнаженной поверхности в измельчаемом материале.

Как известно, измельчаемый материал обладает определенной прочностью, под которой понимают свойство материала сопротивляться разрушению под действием внешних сил. Подвергаемое воздействию внешних сил твердое тело испытывает деформацию, которая может быть упругой и пластической. Упругая деформация исчезает после снятия нагрузки без заметного ущерба для прочности тела. При пластической деформации размеры и форма тела после снятия

'von Rittinger P. Lchrbuch der Aufbereitungskunde. — Berlin, 1867.

'von Rittinger P. Lchrbuch der Aufbereitungskunde. — Berlin, 1867.

5-163 65

нагрузки не восстанавливаются. Практическим следствием пластической, или необратимой, деформации является нарушение прочности тела, сопровождаемое изменением его формы. По гипотезе Риттингера, при измельчении твердых тел на первом месте стоят такие деформации, при которых материал разрушается по плоскостям раскола. Поэтому и работа, затрачиваемая на измельчение, расходуется в основном на образование трещин раскола. В своих расчетах Риттингер опускает расход энергии на упругие деформации тел. Следующей условностью в гипотезе Риттингера является допуск кубической формы кусков до и после измельчения. Поэтому при расчете работы в формулу Риттингера вводят специальный коэффициент на неправильность формы кусков, имеющую место в действительности.

В. Н. Кирпичев1 в 1874 г., а позднее Кик2 предложили «объемную» гипотезу дробления, по которой расход энергии на измельчение данного материала при прочих равных условиях (в очертании геометрически подобных тел одинакового технологического состава) прямо пропорционален его объему или весу. По В. Н. Кирагачеву, работа дробления может быть выражена следующим уравнением:

А ^ лг,

где А — работа дробления; б — величина разрушающих напряжений; V — объем дробимого тела; Е — модуль упругости измельчаемого материала.

Обе гипотезы были предметом многолетней дискуссии. Одно время склонялись к тому, что сферы их практического применения различны: гипотеза Риттингера больше приемлема для определения энергетических затрат при тонком измельчении, а гипотеза Кирпичева — Кика — для характеристики мелкого, среднего и крупного дробления. Однако большее признание получила точка зрения, что ни одна из предложенных гипотез (и их последующие вариации), взятые порознь, неприменимы ко всем видам измельчаемых материалов, различным методам дробления и разным типам измельчителей. Такой точки зрения придерживается и П. А. Ребиндер, основоположник новой области науки — физико-химической механики. Он считает, что гипотеза, наиболее близкая к истине, находится где-то в середине между предложениями Риттингера и Кирпичева — Кика.

По наблюдениям П. А. Ребиндера, энергия, затрачиваемая на измельчение материала, представляет собой сумму работ, идущих на деформацию дробимого тела и на образование новых поверхностей. Эта энергия может быть выражена следующей формулой:

А = -

2£

/CAF.

Первое слагаемое уравнения — формула Кирпичева — Кика, второе слагаемое — формула Риттингера, где К — коэффициент пропорциональности, a AF — вновь образованная поверхность при разрушении тела.

Таким образом, работа измельчения пропорциональна как вновь образованной поверхности, так и объему измельчаемого материала.

Расход энергии при измельчении возрастает с уменьшением размера частиц. В связи с этим во избежание непроизводительных затрат крайне важно, чтобы при организации процесса был заранее известен ожидае-

1 Кирпичев В. Н. О подобии при упругих явлениях. — Журнал Русского фи

1 Кирпичев В. Н. О подобии при упругих явлениях. — Журнал Русского фи

зико-химического общества. Часть физическая. Вып. XI. 1874, с. 152.

2 Kick F. Der Gesetz der proportionalen Widerstande. — Leipzig, 1885.

мый размер частиц после дробления. «Не дробить ничего лишнего» — таково основное правило дробления. С целью уменьшения расхода энергии в ряде случаев целесообразно периодически удалять достаточно измельченные частицы из сферы помола.

Большое разнообразие существующих измельчителей затрудняет их систематизацию, тем более что поиски более совершенных конструкций машин не прекращаются. Авторы части руководств по химической и фармацевтической технологии останавливаются на классификации по той степени измельчения, которой можно достигнуть с помощью какой-либо машины. В этом случае все измельчители применительно к условиям фармацевтического производства можно разделить на машины для предварительного измельчения и машины для окончательного измельчения.

Наряду с этим в новейших отечественных руководствах измельчители предпочитают классифицировать по способам измельчения. В этом случае все измельчители, применяемые в фармацевтическом производстве, можно было бы разделить на следующие группы: 1) изрезывающего и распиливающего действия; 2) раскалывающего и разламывающего действия; 3) раздавливающего действия; 4) истирающе-раздавливающего действия; 5) ударного действия; 6) ударно-истирающего действия; 7) коллоидные измельчители.

В дальнейшем изложении мы будем придерживаться обеих классификаций, хорошо дополняющих друг друга. Вначале мы будем исходить из задач производства (какое нужно измельчение: предварительное или окончательное), а затем будем описывать соответствующие группы измельчителей.

Предварительное измельчение

Предварительное измельчение применяется для сырьевых материалов, поступающих на'фармацевтическое производство в крупных или длинных кусках. Смысл предварительного измельчения заключается в получении материала в таком виде, в котором он при необходимости был бы удобен для дальнейшего измельчения. В предварительном измельчении нуждаются корни и кора, заготовляемые в виде длинных кусков (например, солодковый корень, корни элеутерококка, алтейный корень, кора крушины, дубовая кора и др.), а также некоторые длинностебель-ные травы (горицвета, водяного перца, термопсиса и др.)- В предварительном измельчении нуждаются такие корни, как мыльный корень туркестанский, ревень, девясил, куски которых могут достигать значительных размеров, а также многие другие виды растительного сырья (плоды, семена, кожистые листья и пр.).

В условиях фармацевтического производства предварительное измельчение в основном охватывается классами измельчения, которые по принятой нами классификации (см. табл. 1) определены как среднее и мелкое дробление с той лишь разницей, что исходная длина измельчаемых корней и трав может быть значительно длиннее 25 см.

Среднее и мелкое дробление сырьевых растительных материалов может быть осуществлено измельчителями двоякого типа: 1) изрезывающего и распиливающего действия; 2) раскалывающего и разламывающего действия.

ИЗМЕЛЬЧИТЕЛИ ИЗРЕЗЫВАЮЩЕГО И РАСПИЛИВАЮЩЕГО ДЕЙСТВИЯ. Изрезывание растительного лекарственного сырья производится с помощью машин, носящих общее название траво- или корнерезок. Основной деталью в этих машинах являются ножи, устройством и характером движения которых обусловливаются тип и конструкция траво- и корнерезок.

5* 67

|

| Рис. 24. Барабанная соломорезка. Объяснение в тексте. |

Рис. 25. Корнерезка с гильотинными ножами.

/ _ лоток; 2 — подающие валы; 3 — шкив; 4 — кривошип; 5 — шатун;

5— верхний нож; 7 — нижний нож; 8 — лоток; 9 — транспортер.

Траворезки-соломорезки. Простейшими по устройству траворезками являются соломорезки, широко применяемые при измельчении грубых кормов (солома, стебли кукурузы и др.). Различают соломорезки дисковые и барабанные. В дисковых соломорезках массивные ножи, имеющие криволинейное лезвие, прикреплены к спицам маховика. Маховик с ножами приводится во вращательное движение вручную. Лекарствен-

ное сырье (травянистое), собранное в пучки, подается под ножи по лотку.

В барабанных соломорезках (рис. 24) ножи изогнутые с лезвиями, расположенными по винтовым линиям с углом подъема до 30°. Травянистое сырье подается по лотку-транспортеру 1, в конце которого установлены питающие валики 2, подающие сырье к ножевому барабану 4. Изрезанное сырье выгружается по лотку 6. Установка смонтирована на станине 7 и приводится в действие от электромотора при помощи шкива 5. На одном валу со шкивом посажена зубчатка, приводящая в действие большую шестерню 8, вращающую питательные валики. С другой стороны на валу посажен маховик 3 для обеспечения плавности работы соломорезки. Габариты выпускаемой нашей промышленностью соломосилосорезки РСБ-3,5: длина с лотком 187 см, ширина 91 см, высота 126 см. Число оборотов ножевого барабана 350—400 в минуту1. Производительность, например, при резке сухой травы ландыша 300 кг/ч.

Корнерезки. Для изрезывания плотных и деревянистых частей растений (корни, корневища, кора) чаще всего применяются корнерезки и сходные с ними табакокрошильные машины с гильотинными ножами, устройство которых показано на рис. 25. Нож в этой машине весьма массивный, и, падая вниз, своей массой усиливает режущий эффект. Нож совершает поступательно-возвратное движение вверх и вниз при помощи кривошипного механизма или коленчатого вала.

В описанных траво- и корнерезках (кроме ручной соломорезки) движение ленточного транспортера, питающих валиков и ножей происходит согласованно, так что растительная масса выступает вперед на определенную длину в соответствии с заданной степенью измельчения. Нужно учитывать, что номинальную длину обычно имеют только кусочки изрезываемой травы. Что касается корней и травы, то, поскольку они хрупки, при падении на них ножа выступающие участки могут обламываться. В результате этого получается значительное количество кусочков меньшего размера и крупного порошка.

При изготовлении сборов возникает необходимость придания кусочкам коры квадратной, а кусочкам корней и корневищ — кубической формы. Резка на кубики у нас применяется пока в отношении очищенного солодкового и алтейного корней. Производится она на специальных машинах.

Машины с дисковыми пилами. Среди растительного сырья имеются особо твердые объекты (например, корни элеутерококка), для измельчения которых оказались пригодными малогабаритные дисковые пилы. Корни, подаваемые под вращающуюся пилу, распиливают на дольки, которые затем уже удается измельчить на дробилках. При распиливании одновременно получаются ценные опилки — крупный порошок измельченных корней.

Окончательное измельчение (порошкование)

Измельчение в порошки разной степени тонкости достигается с помощью измельчителей различных конструкций. ИЗМЕЛЬЧИТЕЛИ РАЗДАВЛИВАЮЩЕГО ДЕЙСТВИЯ. Гладковал-

ковые дробилки (вальцовые мельницы). По своему устройству гладко-валковые дробилки отличаются от зубовалковых отсутствием зубьев на валках. Обычно валки имеют одинаковое число оборотов, но есть кон-

1 По системе единиц СИ угловая скорость измеряется в радианах в секунду. Нами применяется размерность обороты в -минуту как более.наглядная, чаще использующаяся в технической литературе. 1 об/мин = 0,105 рад/с.

1 По системе единиц СИ угловая скорость измеряется в радианах в секунду. Нами применяется размерность обороты в -минуту как более.наглядная, чаще использующаяся в технической литературе. 1 об/мин = 0,105 рад/с.

струкции, в которых валкам придают разные окружные скорости. В результате к раздавливающему действию валков присоединяется еще истирание. Непрерывная и равномерная подача сырья достигается с помощью загрузочных воронок, длина которых одинакова с длиной валка и питающих валков, вращающихся со скоростью, близкой к окружной скорости валков. Кроме того, диаметр поступающих на дробление кусков (г) должен быть примерно в 20 раз меньше диаметра валков /?ж20 г. Зубчатые валки обеспечивают захват более крупных кусков; для них #«5—10 г.

Гладковалковые дробилки могут иметь одну или две пары валков. Из двухвалковых для измельчения растительных материалов пригодна дробилка ДВГ-2 с диаметром валков 40 см и длиной 25 см. Скорость вращения ведущего валка 220 об/мин, ведомого— 190 об/мин. Из четырех-валковых дробилок интерес представляет дробилка БДА-7м, предназначенная для дробления солода. Между первой и второй парами валков установлено вибросито. На вторую пару валков поступает сырье, предварительно измельченное на первой паре валков. Производительность 1000 кг/ч. Диаметр валков 25 см, длина 50 см. Число оборотов в минуту верхней пары валков (ведущего/ведомого) 240/238, нижней пары — соответственно 268/254.

Поверхность валков может быть как гладкая, так и нарезная (рифленая); в последних истирающая способность выше, чем в гладких.

ИЗМЕЛЬЧИТЕЛИ ИСТИРАЮЩЕ-РАЗДАВЛИВАЮЩЕГО ДЕЙСТВИЯ. На сочетании раздавливания с истиранием построен принцип работы жерновых мельниц, бегунов и дисковых мельниц. В качестве иллюстрации приводим краткое описание дисковой мельницы.

Дисковые мельницы. Основной деталью являются два вертикально установленных диска. Вращается обычно один из них. Поверхность дисков имеет режущие или ударные выступы той или иной конструкции. Исходный материал поступает в просвет между дисками, где он измельчается.

Одной из наиболее простых дисковых мельниц является мельница типа «Эксцельсиор», широко применяющаяся в фармацевтическом производстве. В мельнице (рис. 26) диски установлены вертикально. Один диск неподвижный, другой вращается со скоростью 250—300 об/глин. Поверхность дисков покрыта мелкими зубцами, расположенными по окружности в таком порядке, чтобы зубцы движущегося диска попадали в промежутки между зубцами неподвижного диска. Помимо истирания, к раздавливающему эффекту присоединяется срезывающее действие от острых зубцов. Производительность при диаметре дисков 400 мм до 50 кг/ч.

ИЗМЕЛЬЧИТЕЛИ УДАРНОГО ДЕЙСТВИЯ. К измельчителям ударного типа относятся молотковые мельницы, дезинтеграторы, дисмембра-торы и струйные мельницы.

Молотковые мельницы. В этих мельницах (рис. 27) на центральном валу ротора укреплено несколько дисков один возле другого. На этих дисках висят на шарнирах молотки, представляющие стальные плитки. Ротор с молотками вращается в массивном корпусе, стенки которого защищены броневыми плитами. Дно корпуса представляет собой подовую решетку (сито). Вследствие большой скорости вращения ротора (500—1500 об/мин) и развивающейся центробежной силы молотки отбрасываются по радиусу. Поступающий через загрузочную воронку материал попадает под действие этих молотков, куски его отбрасываются на стенки корпуса, на подовую решетку, ударяются друг о друга и, достигнув определенного размера, проходят через решетку. Область применения молотковых мельниц обширна. В химической и фармацевтической промышленности применяются для измельчения хрупких материа-

|

Рис. 26. Мельница «Эксцельсиор». Объяснение в тексте.

Рис. 27. Молотковая мельница.

/ — корпус; 2 — броневые плиты; 3 — вал; 4-

диск; 5 — молоток; 6 — колосниковая решетка.

|

лов (соли, растительное сырье). Небольшие молотковые мельницы, изготовляемые в СССР, имеют размер ротора 60/45 см (С-218) и 80/40 см (ДМ-2).

| Рис. 28. Дезинтегратор. 1 — ударные штифты; 2 — шкивы; 3 — диски; 4 — валы дисков. |

Дезинтеграторы и дисмембраторы. Для измельчения хрупких материалов, таких как сода, квасцы, сахар и др., удобны мельницы ударно-центробежного действия, называемые дезинтеграторами и дисмембраторами. Измельчение в них основано на принципе свободного удара. У дезинтеграторов (рис. 28) вращаются оба диска, причем в противоположных направлениях, со скоростью в зависимости от размера дисков 500— 900 об/мин. Оба диска несут на своей поверхности ударные приспособления в виде пальцев, штифтов (отсюда другое название — штифтовая мельница), расположенных в 2—4 ряда кольцами. Диски поставлены один против другого так, что пальцы одного диска входят в свободное пространство между пальцами второго диска. Материал подается из загрузочной воронки в центр между дисками и при вращении их центробежной

силой отбрасывается к периферии. При этом частицы подвергаются бесчисленным ударам о пальцы, поверхность дисков, испытывают взаимные удары и, по достижении необходимой степени мелкости, высыпаются из мельницы. У некоторых дезинтеграторов отечественной конструкции валы расположены с одной стороны. Один из валов, внутри которого вращается в противоположную сторону сплошной вал, полый. Благодаря этому мельница имеет небольшие габариты.

Похожи на дезинтеграторы мельницы, называемые дисмембраторами. Они отличаются от первых тем, что наружный диск у них непо-

Рис. 29. Мельница «Перплекс».

Рис. 29. Мельница «Перплекс».

/ — загрузочная воронка; 2 — лоток; 3 — воронка; 4 — штифты; 5 — неподвижный диск; 6 — подвижный диск.

|

| / |

Рис. 30. Струйный измельчитель. Объяснение в тексте.

движен. В силу этого для достижения той же тонкости размола подвижный диск должен вращаться с большей скоростью (до 3800 об/мин). Разновидностью дисмембраторов являются нособойные мельницы «Перплекс» (рис. 29) и кулачные мельницы, различающиеся по виду и расположению ударных выступов.

Струйные измельчители. Принцип работы струйного измельчителя отечественной конструкции показан на рис. 30.

Измельчитель состоит из размольной камеры /, защищенной изнутри материалом 2, двух расположенных друг против друга штуцеров питания 3, в которые вмонтированы разгонные трубки 4 и сопло 5, приемной воронки 6 и отводного штуцера 7. Материал, подлежащий измельчению, поступает через воронку 6 в приемник эжектора, откуда струей воздуха, выходящей из сопла 5, направляется в разгонную трубку 4. Там частицы приобретают необходимую скорость, с которой они вылетают из разгонной трубки навстречу потоку частиц, идущих из противо-

I

|

Рис. 31. Шаровая мельница. Объяснение в тексте.

положной трубки. При соударении частицы измельчаются и через штуцер 7 выносятся на сепарацию, которая осуществляется с.помощью рукавного фильтра, придаваемого к мельнице.

Струйные измельчители описанного типа.(двухструйные, противоточ-ные) пригодны для измельчения частиц с крупностью исходного сырья около 10 мм до частиц размером 50—80 мкм. Они испытаны на многих объектах (уголь и рудные материалы, красители, инсектициды, фунгициды и др.) и, несомненно, весьма перспективны для получения очень тонких порошков в фармацевтическом производстве.

ИЗМЕЛЬЧИТЕЛИ УДАРНО-ИСТИРАЮЩЕГО ДЕЙСТВИЯ. На смешанном принципе удара (преобладающее действие) и истирания работают широко применяемые барабанные или шаровые мельницы и некоторые другие специальные измельчители (например, вибромельницы).

Шаровые мельницы. Шаровые мельницы — наиболее простые по своему устройству машины для порошкования. Эти мельницы (рис. 31) представляют собой барабан, в который загружают материал и дробящие тела — шары. Барабан приводится во вращение. Под действием трения и центробежной силы шары и материал поднимаются до определенной высоты, откуда они падают вниз. В результате ударов и истирающего действия при перекатывании шаров материал измельчается. Необходимо иметь в виду, что при вращении барабана поведение шара будет различно в зависимости от числа оборотов барабана. Так, при медленном вращении шар, прижимаясь к барабану под действием своей массы, силой трения будет увлекаться на небольшую высоту и оттуда сползать по стенке барабана вниз. При быстром же вращении шар будет настолько сильно прижиматься центробежной силой к стенке барабана, что не сможет оторваться от нее и будет вращаться вместе с барабаном. Дробления при этом происходить не будет. Нужно подобрать такую скорость вращения, чтобы под влиянием центробежной силы шар смог подняться на максимальную высоту, оторваться от стенки и обрушиться на материал. Иначе говоря, масса шара должна быть больше силы, прижимающей шар к поверхности барабана. То число оборотов, при котором прекращается обрушивание шаров, принято называть критическим. Совершенно естественно, что рабочее число оборотов барабана должно быть меньше критического (75%).

Оно рассчитывается по формуле:

«раб = у~ Об/МИН,

где D — диаметр барабана мельницы. Однако эта формула исходит из условия наивыгоднейшей работы лишь одного крайнего слоя шаров.

Формула, определяющая оптимальное число оборотов с учетом всех слоев шаров, имеет следующий вид:

37,2

"раб = -у=г об/мин.

Таким образом, оптимальное количество оборотов зависит от диаметра барабана. При излишне низком числе оборотов шары будут слишком рано отрываться от стенки, высота полета будет незначительна и сила удара шаров о материал невелика.

Загрузку мельницы необходимо производить шарами одинакового размера, так как иначе шары малого размера будут мешать работе больших шаров, поскольку они будут находиться между ними и измельченным материалом. Размер шаров, загруженных в мельницу, зависит от механического состава, твердости и вязкости раздробляемого материала. Обычно применяются шары диаметром 50—150 мм. Одновременно подбирается и оптимальное количество шаров, поскольку производительность мельницы зависит от числа и силы ударов шаров.

Производительность шаровой мельницы повышается с увеличением ее диаметра. Все новейшие типы шаровых мельниц конструируются короткими и большого диаметра, который варьирует в пределах 800— 2300 мм. Скорость вращения 20—40 об/мин. Барабаны мельниц делаются из железа, шары — из стали. Лабораторные мельницы фарфоровые. В шаровых мельницах можно получить порошки высокой тонкости. В данном случае тонкость порошка зависит от времени измельчения. Шаровые мельницы вполне применимы для приготовления сложных порошкообразных смесей (одновременное измельчение и смешение).

|

| Рис. 32. Вибрационная мельница. Объяснение в тексте. 74 |

Вибромельницы. Вибрационные мельницы применяются для тонкого и сверхтонкого измельчения. Исходная крупность частиц 1—2 мм, окончательная степень мелкости может достигать 1—5 мкм. Частота колебаний мельницы составляет 1500—3000 в минуту и соответствует скорости вращения электродвигателя. Вибрационные мельницы подразделяются на инерционные и гирационные (эксцентриковые). Большее распространение получили инерционные измельчители с дебалансным валом. При вращении этого вала корпус мельницы вибрирует, передавая колебание шарам. Измельчение находящегося в корпусе материала

происходит за счет соударения колеблющихся шаров и их взаимного перемещения.

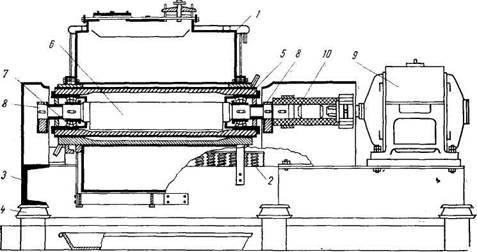

Вибрационная мельница инерционного типа изображена на рис. 32. Корпус мельницы 1, в который помещаются шары и измельчающийся материал, опирается на пружины 2, закрепленные на раме 3, которая в свою очередь покоится на резиновых амортизаторах 4. Внутри корпуса проходит труба 5, в которую помещен дебалансный вал 6, вращающийся в подшипниках 7 со сферическими роликами. На этом же валу закреплены дополнительные дебалансы 8, с помощью которых регулируется частота колебаний. Вал получает вращение от электродвигателя 9 через эластичную муфту 10. При вращении дебалансного вала корпус мельницы приводится в качательное движение по эллиптической, приближающейся к круговой траектории. Материал, подлежащий измельчению, в вибромельницах подвергается многократному воздействию.

Просеивание

Раздробленные и испорошкованные материалы всегда неравномерны. По этой причине приходится отделять более крупные или более мелкие частицы от основной массы. Эта операция носит название просеивания, или грохочения, и осуществляется при помощи сит. Таким образом, просеиванием, грохочением или ситовой классификацией называется процесс разделения смеси зерен различных размеров при посредстве сит на две или более группы.

Сита

Размер зерен, проходящих через ячейки сита, характеризуется его номером. По ГФХ1 для всех сит указываются номера соответствующих ГОСТ, размеры отверстий в свету, материал сита, форма отверстий, крупность порошка. Номер шелкового сита по ГОСТ 4403-67 указывает, какое количество отверстий приходится на 1 погонный см. Чтобы определить номер шелкового сита, следует с помощью лупы подсчитать количество отверстий в 1 погонном см по длине и ширине ткани. Номер металлического сита по ГОСТ 3924-47 соответствует размеру стороны отверстия в свету в миллиметрах. Номер пробивных сит (ГОСТ214-57) с круглыми отверстиями соответствует диаметру отверстий в миллиметрах, умноженному на 10.

Фармакопейная шкала включает 16 разных сит, которым соответствует 7 степеней измельчения. Для крупных порошков и крупноизмельчен-ных материалов, помимо названий (русских и латинских), обязательно должен указываться и соответствующий номер сита по ГОСТ. Различают сита плетеные, пробивные и щелевые.

Плетеные сита ткутся из шелковых и капроновых ниток, из стальной, медной и латунной проволоки. Шелковые и капроновые сита применяются для всех категорий мелких порошков и среднекрупного порошка. Они прочны и гарантируют однородность просева. У обычных проволочных сит проволока изогнута только в одном направлении. Следствием этого являются быстрая изнашиваемость сита и легкая изменяемость размера отверстий. По этой причине рекомендуется применять сита или сварные, или, лучше, вальцованные, или прессованные. Последние особенно прочны. Проволочные сита применяются для всех категорий крупных порошков. Необходимо следить за состоянием

1 Ом. с. 857—858. Измельчение «просеивание.

1 Ом. с. 857—858. Измельчение «просеивание.

сит, иначе в результате износа в порошки могут попасть куски эборван-ной проволоки.

Пробивные сита (штампованные) делаются нз листов оцинкованного железа путем пробивания в них круглых или прямоугольных отверстий. Применяются для получения крупноизмельченных материалов. Сита эти очень прочны и мало изнашиваются в результате механического воздействия.

Щелевые сита, или колосниковые решетки, состоят из ряда параллельных стержней с прокладками между ними. Обладают исключительной прочностью. Устанавливаются, как уже указывалось, в мельницах, работающих на принципе удара (молотковые мельницы).

Ситовые механизмы

Ситовые механизмы применяются двух типов: 1) машины с плоскими ситами; 2) барабанные просеивающие машины.

МАШИНЫ С ПЛОСКИМИ СИТАМИ. Наиболее широкое применение находят просеивающие механизмы, называемые грохотами (трясунки), и вибрационные сита.

Грохота, или трясунки. Наиболее простая конструкция с одним ситом показана на рис. 33. Установленное в слегка наклонном положении (2— 4°) на роликах сито при помощи коленчатого вала совершает поступательно-возвратное движение вдоль двух направляющих. Число качаний колеблется от 50 до 200, амплитуда колебания — до 200 мм. Более совершенны качающиеся грохота, в которых короб с ситом совершает поступательно-возвратное движение, будучи подвешенным на шарнирных подвесах (а), либо с помощью шарнирных или кривошипных опор (б), либо в сочетании тех и других (в).

Значительно удобнее грохота, состоящие из 2—3 сит, которые могут компоноваться либо на высоте, либо по длине. Например, изрезанные корни и корневища перед приготовлением из них настойки целесообразно пропустить через трясунок с двумя ситами, установленными последовательно. Сырье из загрузочной воронки вначале поступает на более мелкое сито, которое пропускает только частички размером менее 0,5 мм (пыль, комочки земли и весьма незначительное количество порошка валерианы). Просеянный таким образом материал переходит на следующее сито, которое пропустит все кусочки, имеющие размеры меньше 3 мм. Более крупные кусочки сбрасываются с конца сита и поступают для дополнительного измельчения.

Вибрационные сита. Вибрационные сита подразделяются на электромагнитные, гирационные и инерционные. Вибрационные сита особенно эффективны при провеивании мелких порошков, поскольку вибрирующие движения предупреждают забивание отверстий ситовой ткани. На рис. 34 приведена схема устройства электромагнитного вибрационного сита, в котором поступательно-возвратное движение сита 3 осуществляется за счет периодического намагничивания и размагничивания якоря 2, прикрепленного к ситу. При пропускании тока электромагнит / притягивает якорь и вместе с ним сито. Но это движение вправо влечет за собой размыкание контактов 4. Обратное движение (влево) сито совершает уже при помощи мощных пружин 5. Происходит замыкание контактов и якорь вновь тащит сито вправо: следует размыкгжие и пружины оттягивают сито на старое место и т. д. Число вибраций у такого сита превышает 200, амплитуда колебаний до 3 мм.

Гирационные сита. Гирационные сита получили название от гираци-онного привода. Изготовляются они с одним, двумя и тремя ситами различных размеров. Гирационное сито, изображенное на рис. 35, состоит из короба с ситами 3, который крепится с помощью пружинящих

| |||

|

|

Рис. 33. Качающие грохота. Объяснение в тексте.

|

5 WW

5 WW

| и |

Ижф яяяг1-

H

4 5

Рис. 34. Вибрационное сито. Объяснение в тексте.

Рис. 34. Вибрационное сито. Объяснение в тексте.

Рис. 35. Схема гирационного грохота. Объяснение в тексте.

опор 2 на опорной раме Л Приводной механизм состоит из эксцентрикового вала 4, который получает движение от шкива 6. На валу закреплены два маховика 5 с балансирующими грузами. Маховики с противовесами уравновешивают силы вибрации. При вращении эксцентрикового вала короб с ситами получает круговые движения, которые направлены навстречу потоку материала, что способствует его хорошей сортировке.

БАРАБАННЫЕ ПРОСЕИВАЮЩИЕ МАШИНЫ. Барабанные просеивающие машины (бураты) представляют собой вращающиеся барабаны с ситовой поверхностью, устанавливаемые слегка наклонно, под углом 3—8°. Материал для просеивания, попав внутрь барабана, проходит через отверстия сита, а более крупные кусочки и отходы перемещаются вдоль барабана и высыпаются из него в другом конце. Барабан заключен в кожух.

Бураты могут быть с одним или 2—3 ситовыми поверхностями. Приводятся барабаны в движение при помощи зубчатой или фрикционной передачи. В последнем случае барабан устанавливается на вращающиеся ролики. Имеются конструкции бурата внутри со щеточными приспо-

соблениями, значительно ускоряющими процесс просеивания. Бураты вращаются со скоростью от 10 до 25 об/мин.

ОТДЕЛЕНИЕ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ. В измельчаемых и просеиваемых материалах могут оказаться металлические примеси. Для их удаления применяются электромагнитные сепараторы, устанавливаемые под спускным лотком во вращающемся металлическом барабане.

Трибоэлектрические явления при просеивании

Трибоэлектричество — явление возникновения электрических зарядов п-ри трении. Такие явления происходят иногда при просеивании различных медикаментов, причем заряд, который возникает в просеянном порошке, может быть разного знака. Так, порошки из серы и свинца окиси, просеянные отдельно, заряжаются отрицательно, вместе — зарядами разного знака (сера— отрицательно, окись свинца — положительно) за счет степени трения между частицами. У порошка может возникать заряд, противоположный по знаку самому ситу. Часть электрически-активных порошков при снятии заряда или его утечке могут образовывать прочные агрегаты. К таким веществам относятся окись цинка, пшеничный крахмал, сахар и др. Трибоэлектрические явления затрудняют процесс просеивания, поэтому необходимо предотвращать их возникновение. Лучше всего это делать, меняя материал сита или используя различные условия просеивания порошков.

ГЛАВА 5

ПЕРЕМЕШИВАНИЕ ЖИДКОСТЕЙ

Многие процессы, протекающие в фармацевтическом производстве, для их интенсификации нуждаются в перемешивании материалов. Так, например, перемешивание необходимо для ускорения растворения веществ, для поддержания скорости диффузионного процесса при извлечении действующих веществ из природных материалов, с целью интенсификации теплообмена при нагревании и охлаждении жидкостей, для достижения гомогенности среды и т. д. Выбор способа перемешивания и необходимой для этого аппаратуры зависит в первую очередь от агрегатного состояния перемешиваемых материалов. В связи с этим необходимо различать перемешивание в жидкой и твердой средах. В условиях фармацевтического производства перемешивание в твердой среде не является общетехнологической операцией, поэтому будет рассмотрено при приготовлении сборов и порошков. Перемешивание в жидких средах можно производить: 1) ^трубопроводе; 2]__ваппаратах (^.циркуляцией, осуществляемой насосомХциРкУляЦионнобпер^Иешива-ние); 3) в аппаратах при помощи воздуха или сжатого газа (пневматическое перемешивание); 4) в аппаратах с механическими мешалками (механическое перемешивание); 5) с помощью ультразвука (акустическое перемешивание).

ПЕРЕМЕШИВАНИЕ В ТРУБОПРОВОДЕ «•

При перемешивании жидкостей в трубопроводе используется турбулентная диффузия, вызванная собственно турбулентностью потока. Турбулентным называется такой гидродинамический режим, при котором возникают вихри, хаотически перемешивающиеся в объеме движущейся жидкости. В турбулентном потоке из отдельных слоев переходят не только молекулы, но и элементарные частицы жидкости. Самым простым устройством является У-образное соединение двух труб, по каж-

дой из которых течет жидкость, подлежащая смешению. Это устройство оправдывает себя в тех случаях, когда надо перемешать жидкости, взаимно хорошо смешивающиеся, когда в трубопроводе достаточно велика скорость потока и сам трубопровод имеет значительную длину, чтобы протекающие жидкости успели смешаться. Перемешивание в трубопроводе обычно совмещают с транспортировкой взаимно смешивающихся жидкостей по трубам.