Таким образом, одному повороту вала соответствуют два хода поршня: ход всасывания и ход нагнетания. Насос, у которого оба клапана расположены на одной стороне цилиндра, называется насосом простого действия. Подача жидкости таким насосом происходит неравномерно.

Насосы двойного действия. В таких насосах системы клапанов расположены по обоим концам цилиндра, благодаря чему подача жидкости производится при каждом ходе поршня. Это более мощные и более равномерно работающие насосы. Поршни у этих насосов обычно цилиндрические (плунжерные) — отсюда название «плунжерный насос».

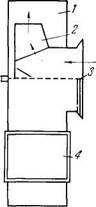

Дифференциальные насосы. Особенностью этого насоса является то, что он всасывает полный объем жидкости за один ход поршня, а выбрасывает тот же объем жидкости за два хода. У насоса (рис. 16) есть дополнительная камера 1 и перепускная труба 3; плунжер имеет ступенчатую форму и проходит через дополнительную камеру. В конце периода всасывания плунжер своим широким уступом находится в дополнительной камере. При движении влево жидкость подается в нагнетательную трубу 2, но часть ее через перепускную трубу стекает в дополнительную камеру. При следующем ходе вправо жидкость вытесняется. В итоге суммарная подача будет равна додаче насоса простого действия, но она производится за два хода, т. е. более равномерно.

Известно много конструкций поршневых насосов в зависимости от их целевых назначений. Основной деталью насоса являются клапаны, устройство которых зависит от рода перекачиваемой жидкости (чистые и загрязненные, горячие и холодные, химически инертные и активные и т. д.). Насосы могут быть вертикальные и горизонтальные, паровые и на электроприводе. Поршневые насосы пригодны для накачивания воды, имеющей температуру не выше 70 °С, так как кожаные манжеты у поршней быстро изнашиваются.

Поршневые насосы применяются при невысоких давлениях 50,7-• 104—81,1-Ю4 Н/м2 (5—8 атм)1, плунжерные — при более высоких 101,3-104—152,0-104 Н/м2 (10—15 атм).

В аптеках, на складах, в цехах фармацевтических предприятий широко применяются ручные насосы для перекачивания небольших количеств чистых жидкостей (большей частью спирта).

В отличие от поршневых, центробежные насосы занимают меньшую площадь, они дешевле и проще в эксплуатации и, поскольку не имеют клапанов, менее чувствительны к загрязненной жидкости.

Одним из основных параметров насоса любой конструкции является его производительность, под которой понимается объемное количество жидкости, подаваемое насосом в единицу времени.

ЦЕНТРОБЕЖНЫЕ НАСОСЫ. Центробежные насосы весьма распространены, поскольку они создают равномерную струю жидкости. В этих насосах всасывание и нагнетание жидкости происходят за счет центробежной силы, возникающей при вращении заключенного в кожух колеса с лопатками. Основной частью центробежного насоса (рис. 17) является укрепленное на валу / рабочее колесо 2, состоящее из ряда изогнутых лопаток 3. Колесо вращается в чугунном корпусе 4, имеющем спиралевидную форму. Жидкость, поступающая через всасывающую трубу 5, захватывается лопатками вращающегося колеса, под действием центробежной силы отбрасывается от центра к периферии и выходит в нагнетательную трубу 6. В освободившееся в корпусе насоса пространство под влиянием атмосферного давления через всасывающую трубу поступают новые порции жидкости, вследствие чего устанавливается непрерывная равномерная струя. Перед пуском в корпус насоса нужно налить жидкость, иначе он не может работать.

1 1 атм =101 325 Н/м2.

1 1 атм =101 325 Н/м2.

|

■4 Рис. 17. Центробежный насос. Объяснение в тексте.

Т Рис. 18. Поршневой компрессор. Объяснение в тексте.

Центробежные насосы могут иметь одно и несколько рабочих колес. В соответствии с этим они называются одноступенчатыми или многоступенчатыми.

Перемещение газов. При перемещении газов для создания необходимого давления прибегают к сжатию или разрежению их. В фармацевтическом производстве находят применение все виды машин, известные в современной технике перемещения, сжатия и разрежения газов.

КОМПРЕССОРЫ. Компрессором называется машина, предназначенная для получения сжатого газа. Компрессоры могут быть поршневыми и ротационными.

Поршневой компрессор. Основными деталями поршневого компрессора (рис. 18) являются цилиндр 3, снабженный клапанами — всасывающим 2 и нагнетательным 1, поршнем 4, получающим возвратно-поступательное движение при помощи кривошипно-шатунного механизма 5 от электродвигателя. При движении поршня 4 слева направо под действием наружного давления открывается всасывающий клапан 2 и в цилиндр 5 засасывается газ. При обратном ходе поршня всасывающий клапан закрывается и находящийся в цилиндре газ сжимается. Как только впереди движущегося поршня давление сжимающего газа достигнет должной величины, открывается нагнетательный клапан 1 и сжатый газ поступает в трубопровод и далее в сборник 6 для расхода. Сжатие газа в компрессоре происходит по политропному процессу, т. е. с изменением одновременно всех параметров состояния газа — давле-

|

Рис. 19. Ротационный компрессор. Объяснение в тексте.

|

ния, объема и температуры. В связи с повышением температуры сжимаемого газа требуется отвод тепла, что достигается применением водяной рубашки у цилиндра компрессора, в котором циркулирует охлаждающаяся вода.

В фармацевтическом производстве наиболее распространены одноступенчатые (с одним цилиндром) компрессоры, рассчитанные на давление от 20,3 • 104 до 71-Ю4 Н/м2 (от 2 до 7 атм); производительность таких компрессоров от 10 до 60 м3 засасываемого газа в минуту.

| Рис. 20. Ротационный масляный вакуум-насос. Объяснение в тексте. |

Ротационные компрессоры. Схема ротационного пластинчатого компрессора приведена на рис. 19. В цилиндрическом корпусе /, стенки которого охлаждаются водой, вращается ротор 2, насаженный на вал. В роторе имеется ряд прорезей, в которые вставлены подвижные стальные пластины 3. При вращении ротора пластины выбрасываются центробежной силой из прорезей, прижимаются к корпусу и гонят перед собой воздух, который засасывается через штуцер 4. Поскольку ротор установлен эксцентрично, то по мере его вращения пространство между пластинами уменьшается. При этом газ сжимается и к моменту подхода его к нагнетательному штуцеру 5 выбрасывается под давлением, преодолевающим сопротивление обратного клапана 6. В фармацевтической промышленности применяются ротационные компрессоры производительностью до 100 м3/мин: давление сжатия до 40,5-104 Н/м2 (4 атм).

ВАКУУМ-НАСОСЫ. Компрессоры, засасывая газ, сжимают его до более высоких давлений и нагнетают при этих условиях в закрытую камеру. Вакуум-насосы, наоборот, засасывают газ из закрытой камеры,

создавая там разрежение, и после сжатия до давления, немногим более атмосферного, выбрасывают газ наружу. В зависимости от типа и конструкции вакуум-насосы создают разрежение до 0,51 • 104 Н/м2 (0,05 атм) (вакуум 95%), а в некоторых случаях —до 0,004 • 104 Н/м2 (0,0004 атм) (99,96%).

Поршневые вакуум-насосы. По своей конструкции они мало отличаются от поршневых компрессоров. Различают суховоздушные и мокро-воздушные вакуум-насосы. Первые предназначены для удаления газов без примеси жидкости, вторые рассчитаны на смесь газа и жидкости. Попадание жидкости в цилиндр сухого поршневого вакуум-насоса может вызвать аварию. Производительность малых моделей от 1,5 до 4 м3/мин, больших — от 12 до 90 м3/мин.

Ротационные вакуум-насосы. Для создания весьма высоких разрежений (остаточное давление от 133,322 до 0,133 Н/м2; 1—0,001 мм рт. ст.) применяются масляные вакуум-насосы (рис. 20). Их действие аналогично действию пластинчатых ротационных насосов. Газ из эвакуируемого объема через трубу 1 попадает в пространство, заключенное между корпусом насоса и эксцентрично установленным ротором; здесь он подхватывается пластинами 3, которые гонят его к каналу 4 и выбрасывают в пространство 5 над маслом 6. Слой масла выполняет роль гидравлического затвора, не давая возможности наружному воздуху проникнуть в эвакуируемое пространство. Одновременно масло смазывает все трущиеся части. Масляные насосы обычно монтируются на одной оси с мотором (число оборотов 250—300 в минуту). Средняя модель масляного вакуум-насоса имеет производительность до 50 м3/ч при остаточном давлении 13,33 Н/м2 (0,1 мм рт. ст.). Масляный вакуум-насос может быть использован как компрессор высокого давления. В этом случае трубу / соединяют с атмосферой, а труба 7 присоединяется к объему для сжатого воздуха. Давление выбрасываемого воздуха не более 15,2- 104Н/м2 (1,5 атм).

ВЕНТИЛЯТОРЫ. В фармацевтическом производстве часто приходится перемещать большие количества воздуха или газа по каналам, трубопроводам или непосредственно из одного пространства в другое с одинаковым давлением. Аппараты, служащие для этой цели, называются вентиляторами. Давление, развиваемое вентиляторами, обычно незначительно (25—300 мм вод. ст.)1. Вентиляторы нужны только для создания скоростного напора и преодоления сопротивлений.

Центробежные вентиляторы (рис. 21). Имеют спиралевидный кожух /, склепанный из листового железа, и рабочее колесо 2. Это колесо состоит из большого количества коротких загнутых лопаток, приклепанных с одной стороны к диску, а с другой — к наружному кольцу, которое соединено с диском несколькими тягами, придающими жесткость конструкции. Воздух или газ засасывается через патрубок 3 и удаляется через нагнетательный патрубок 4. Центробежные вентиляторы широко применяются в цеховых вентиляционных установках, а также в вытяжных шкафах.

Пропеллерные осевые вентиляторы. Имеют заключенное в кожух рабочее колесо из нескольких радиально расположенных лопаток или крыльев. Эти вентиляторы насаживаются непосредственно на вал электромотора и в таком виде устанавливаются в отверстии стены или потолка вентилируемого помещения (без трубопроводов и каналов). Напор, создаваемый пропеллерными вентиляторами, весьма невелик (не больше 245 Н/м2 = 25 мм вод. ст.).

Перемещение твердых материалов. Применяющиеся в фармацевтическом производстве транспортные устройства для перемещения твердых

1 1 мм вод. ст. равен 9,80665 Н/м2. 60

1 1 мм вод. ст. равен 9,80665 Н/м2. 60

|

|

|

|

Рис. 21. Центробежный вентилятор. Объяснение в тексте (а, б).

веществ можно разделить на три группы: 1) механические; 2) пневматические; 3) гравитационные транспортеры.

МЕХАНИЧЕСКИЕ ТРАНСПОРТЕРЫ. Наиболее простым механическим транспортером является ленточный, состоящий из бесконечной ленты, натянутой на два барабана, один из которых приводится во вращение. Движущийся вперед конец ленты образует желоба, благодаря чему на ленте помещается большее количество материала. Ленточные транспортеры применяются для перемещения сыпучих тел и штучных предметов в горизонтальном или слегка наклонном направлении (не более 22°). Скорость перемещения ленты 0,8—1 м/с. Ленточные транспортеры часто являются составной частью аппарата (например, в ленточных сушилках) или звеном в производственном цикле (например, при фасовочных операциях).

Элеваторы (самотаски, нории) применяются для перемещения сыпучих тел в вертикальном направлении. Элеватор состоит из кожуха, в котором движется бесконечная лента (или цепь) с закрепленными на ней ковшами. Скорость движения элеватора 0,3—0,8 м/с.

Шнеки — приспособления для перемещения в горизонтальном или слегка наклонном направлении (до 20°) мучнистых или кашеобразных масс. Шнек — закрытый желоб с вращающимся в нем бесконечным

|

|

| а |

Рис. 22. Схемы пневматических установок.

а — схема всасывающей пневматической установки: / — приемное сопло; 2 — трубопровод; 3 — сборник; 4 — рукавный фильтр; 5 — вакуум-насос; 6 — приемный бункер; б — схема нагнетательной пневматической установки: 1 — компрессор; 2 — трубопроводы; 3 — питатель; 4 — разгружатель; 5 — фильтр; 6 — приемный бункер; 7 — ресивер.

винтом. Материал, поступивший в шнек, перемещается в нем подобно тому, как гайка передвигается по винту. Форма применяемых в шнеке винтов зависит от свойств перемещаемых материалов. Производительность шнеков зависит от диаметра и числа оборотов винта (45— 100 об/мин).

ПНЕВМАТИЧЕСКИЕ ТРАНСПОРТЕРЫ. Применяются для перемещения в горизонтальном и вертикальном направлениях легких и мучнистых веществ, суспендированных в потоках воздуха. Различают пневматические транспортеры: 1) всасывающие и 2) нагнетательные.

Схема всасывающей установки приведена на рис. 22, а. С помощью вакуум-насоса 5 создается умеренное разрежение в установке. Перемещаемый материал движется в токе воздуха по трубопроводу 2 в сборник 3 и далее в бункер 6. Если есть опасность, что сильно пылящий материал засорит насос, то между сборником и насосом 5 помещают рукавный фильтр 4. Всасывающие пневматические установки являются собирательными и с успехом применяются для перемещения материала из многих точек в общий центр, например при производстве

вредных веществ отходы пыли отсасываются с рабочих мест в один общий сборник.

Схема нагнетательной установки приведена на рис. 22, б. С помощью компрессора / сжатый воздух через ресивер 7 подается в трубопровод 2, в который из бункера 3 поступает перемещаемый материал. Подхватываемый воздушной струей материал направляется в приемники 4, откуда и выгружается по мере надобности. При сильнопылящих материалах также необходим фильтр 5. Нагнетательные пневматические установки могут быть применены для подачи сырья к отдельным аппаратам (например, измельченного растительного сырья к экстракционным аппаратам). Скорость движения воздуха в транспортерах может доходить до 25 м/с; на 1 кг материала требуется примерно 3—6 м3 воздуха в зависимости от свойств, относительной плотности материала, расстояния и т. д.

ГРАВИТАЦИОННЫЕ ТРАНСПОРТЕРЫ. Это приспособление, в котором материалы перемещаются под действием силы тяжести. Сюда относятся лотки и самотечные трубы. Благодаря простоте их устройства, отсутствию движущих механизмов и затрат энергии на перемещение материалов эти транспортные приспособления пригодны в ряде случаев для междуэтажных перебросок разных грузов.

ГЛАВА 4