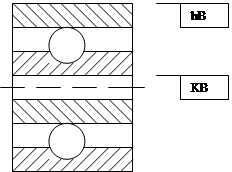

ПК – самые распространенные стандартные узлы с полной внешней взаимозаменяемостью. Соединение ПК с деталями приборов машин – частный случай гладких цилиндрических соединений, но имеющих особенности, которые вызваны централизованным изготовлением подшипников, что требует унификации и стандартизации их присоединительных размеров. По точности вращения, размеров и присоединительных поверхностей ПК распределены в 5-ти классах точности: P0, P6, P5, P4, P2 (по увеличению точности). Самый распространенный – нормальный класс точности P0; при повышенных точностях вращения вала назначают подшипники класса Р5, Р6; при высоких скоростях вращения – Р5, Р4; в датчиках и прецизионных приборах (гироскопах) – Р2. Подшипники имеют 2 присоединительные поверхности: внутреннюю поверхность внутреннего кольца подшипника (которая соединяется с валом прибора или машины и наружной поверхности) и наружную поверхность наружного кольца подшипника (которая устанавливается в корпус прибора). Для установки подшипника выбирают 2 посадки, в которых размеры подшипника являются основными: для установки на вал внутреннего кольца – посадку в системе отверстия, для установки в отверстие корпуса наружного кольца – посадку в системе вала. Конструкция внутреннего кольца подшипника очень чувствительна к изменению зазоров и натягов, поэтому стандартные посадки гладких цилиндрических соединений не пригодны. Возникла необходимость в специальных подшипниковых посадках, которые образуются самым экономным способом, т.е. присоединительные к подшипникам размеры деталей приборов имеют стандартные поля допусков, а присоединительные размеры подшипников имеют специфические поля допусков. Особенности полей допусков подшипников: 1) расположение поля допуска диаметра внутреннего кольца подшипника Н не в тело, а наружу, что совпадает по направлению с отверстием К и обозначается КВ, т.к. числовое значение поля допуска КВ отличается от поля допуска К (В – bearing – «подшипник»). Поле допуска наружного диаметра подшипника направлено в тело, как у основного вала Н, но отличается от него числовым значением hB.

|

|

подшипников не соответствуют квалитетам.

3) расчет зазоров и натягов в посадках ведется

по средним диаметрам подшипников

Dср=1/2(Dmax+Dmin)

dср=1/2(dmax+dmin)

Выбор полей допусков подшипников.

Рекомендации в справочной литературе; выбираются в зависимости: 1) вращается вал или корпус (неподвижное соединение кольца подшипника нужно?объединить? с вращающейся деталью прибора, т.е. исключить проскальзывание или поворот кольца по вращающейся детали, второе кольцо подшипника, которое соединяется с неподвижной частью прибора устанавливают с меньшим натягом или даже с небольшим зазором); 2) вид нагрузки (характер нагружения); 3) режим работы; 4) тип и размеры подшипников; 5) класс точности; 6) скорость вращения; 7) условия монтажа и т.д.3 вида нагружения: местное (кольцо воспринимает радиальную нагрузку, ограниченную участком дорожки качения, например не вращающееся кольцо, на которое действует постоянное по направлению напряжение; самый интенсивный износ, особенно при динамических нагрузках, при этом возникают колебания радиального зазора и подшипник выходит из строя.); циркуляционное (кольцо воспринимает нагрузку последовательно, всей окружностью дорожки качения и последовательно передает нагрузку всей посадочной поверхности кольца или вала; самый равномерный износ); колебательное (кольцо воспринимает радиальную нагрузку, ограниченную участком качения, но направление нагрузки колеблется в пределах некоторого угла, например кольцо, соединенное с неподвижной деталью прибора, за один оборот проскальзывает на небольшой угол; увеличивается срок службы).

На сборочных чертежах обозначают посадки в виде дроби: в числителе – поле допуска отверстия, в знаменателе – поле допуска вала; например, 10КВ/k6 – посадка внутреннего кольца, 30H7/hB