Нормативы по общей технологий производства предписывают организационную модель процесса проектирования. Согласно этой модели технологу надлежит составить схемы технологического процесса в виде четко разграниченных этапов проектирования и технологические описания с точно сформулированной, подробной информацией об аппаратной оснащенности, о задаче, стоящей перед системой КИПиА, о системах сопряжения и о функциональной последовательности работы той или установки. На долю инженера по КИПиА остается только техническая детализация этих задач, его «личное творческое участие» в формировании технологического процесса не предусмотрено.

Специалистам, знакомым с обычной практикой разработки пивоваренного оборудования, известно, насколько сильно в данном случае разнятся заданное и фактическое состояние, так как некоторые предусмотренные этапы проектирования зачастую объединяются или просто опускаются, а инженеру по КИПиА в результате нечеткой постановки задачи предоставляется намного большая творческая свобода действий, чем это предусмотрено нормативами.

В разделах 11.2.2 и 11.3.1 будут представлены требования к проектированию, продемонстрированы практикуемые иногда фактические отклонения и обсуждены причины и следствия подобного «недисциплинированного поведения» (как правило, негативно сказывающиеся на работе персонала, эксплуатирующего эти установки). Одновременно мы продемонстрируем (в разделе 11.4.1) имеющиеся недоработки в организационных подходах к стандартизации, которые стали очевидными при решении новых, комплексных задач интеграции технологических процессов.

11.2.2.1. Этап проектирования 1: базовая схема технологического процесса или «блок-схема»

На рис. 11,3 показан маршрут сусла в соответствии с DIN 28 004 (для наглядности обязательная информация обозначена черным цветом, а дополнительная - красным).

Базовую схему технологического процесса на практике обычно называют блок-схемой, и зачастую при планировании общеизвестных процессов этот этап опускают. Однако поскольку создание подобной схемы не требует больших усилий и оказывается крайне полезным всем его участникам для осознания целей разрабатываемого проекта, вообще отказываться от разработки базовой схемы не стоит.

11.2.2.2. Этап проектирования 2: принципиальная технологическая схема процесса

На рис. 11.4 в виде схемы технологического процесса показан маршрут сусла согласно DIN 28 004 и приведена обязательная и дополнительная информация. Соответствующее оборудование (например, вирпул, дрожжевой и бродильный чаны) обозначено стандартными или специальными символами (см. рис. 11.1 и 11.2), а соединительные трассы и точки их сопряжения еще представлены в виде «абстрактных» линий без прорисовки арматуры. Подобные схемы технологического процесса часто используются в качестве приложений при объявлении тендера на поставку оборудования, когда потенциальным поставщикам должна быть предоставлена свобода в выборе элементов сопряжения и степени автоматизации, чтобы таким образом стимулировать их творческий потенциал в деле интеграции технологических процессов. Схему технологического процесса зачастую называют «принципиальной технологической схемой» или «схемой сопряжения».

11.2.2.3. Этап проектирования 3: формулировка задания на КИПиА в соответствии с принципиальной схемой технологического процесса

В качестве дополнения принципиальная схема технологического процесса должна содержать формулировку задания относительно проведения необходимых измерений и степени автоматизации (то есть на КИПиА). При этом важен именно термин «формулировка задания», так как в данном случае выдвигаются требования не по комплектации конкретными приборами, подбор которых зачастую мог бы оказаться для технолога трудновыполнимым, а уяснение задач по проведению необходимых измерений - где (по месту или на главном пульте управления) нужно считывать данные, регистрировать их и обрабатывать средствами вычислительной техники или необходимо их регулировать вручную. Подробнее об этом см. табл. 11.5 и рис. 11.6.

Таблица 11.5. Буквенное обозначение заданий на КИПиА согласно DIN 19 227

| Обозначения (выборочно) | ||

| Буква впервой позиции | в последующих позициях | |

| А | - | сообщение о неисправности |

| С | - | автоматическая регулировка |

| D | - | разница |

| В | электрические величины | функция приема |

| F | расход | соотношение |

| G | расстояние, дщща,иозицня | - |

| Н | ручной ввод, вмешательство | верхнее предельное значение (+) |

| I | - | индикация |

| J | - | опрос точек измерения |

| К | время | - |

| L | уровень жидкости | нижнее предельное значение (-) |

| M | влажность | - |

| О | - | оптический сигнал, индикация «Да/Нет» |

| P | давление | - |

| Q | свойство материала, анализ | среднее значение / сумма |

| R | величины излучения | регистрация |

| S | скорость, чнело оборотов, частота | включение системы управления процессом |

| Т | температура | функция преобразователя измеряемой величины |

| V | вязкость | функция исполнительных приборов |

| W | вес, масса | - |

| Z | - | аварийное включение, защитное устройство |

Эта часть системных буквенных и графических обозначений легко запоминается и довольно проста для понимания. Иначе дело обстоит со второй частью этого стандарта, где даются обозначения для аппаратно-технического решения задач, поставленных в первой части. Поскольку там речь идет о специфической области КИПиА, то нам можно ее опустить.

11.2.2.4. Этап проектирования 4: словесное описание процесса к технологической схеме

Составление словесного описания принципиальной технологической схемы в соответствии с D IN специально не требуется, но на практике для выяснения и согласования функции установки между заказчиком и поставщиком является целесообразным и общепринятым.

К трудоемкому и затратному составлению функциональной схемы трубопроводов и арматуры на пятом этапе проектирования следует приступать только тогда, когда состоялось серьезное обсуждение технологической схемы и ее описания и они приняты«оконча-тельно». Кроме того, следовало бы предварительно выяснить желаемую степень автоматизации и приблизительно согласовать ее с лимитом затрат на установку, если для этих целей имеется необходимая грубая калькуляция поставщика, сделанная им на основании его опыта составления технологических схемах.

11.2.2.5. Этап проектирования 5: функциональная схема трубопроводов и арматуры

На рис. 11.7 и 11.8 (см. с. 840-843), где в виде функциональных схем (также называемых гидравлическими схемами. - Прим. ред.) трубопроводов и арматуры показан путь прохождения сусла, можно заметить, что информационное насыщение схемы по сравнению с предыдущими диаграммами существенно выросло. Вместе с тем видно, что информационное насыщение затронуло не технологические аппараты, а исключительно систему сопряжения, приведенную на рис. 11.7 в виде схемы полной жесткой трубной обвязки с клапанами дистанционного управления, а на рис. 11.8 изображен фрагмент схемы жесткой трубной обвязки с комбинацией дистанционных клапанов и ручным переключением трубопроводов с помощью перекидных калачей.

Обе схемы трубопроводов и арматуры строятся на одной и той же схеме технологического процесса, о многозначности которой при известных условиях уже говорилось в разделе 11.2.2.2 како преднамеренной. Наряду со схемами, приведенными на рис. 11.7 и 11.8, вполне допустимы и другие альтернативные схемы трубопроводов и арматуры. По принципиальной технологической схеме невозможно однозначно определить объем поставки и уровень необходимого оснащения, так что функциональная схема обязательно должна служить основой договора купли-продажи оборудования.

Более подробные комментарии к схеме трубопроводов и арматуры будут даны в разделе 11.4, где в рамках интеграции технологического процесса будут рассмотрены и иные, еще не обсуждавшиеся критерии, которые в ходе автоматизации пивоваренного производства необходимо учитывать при создании системы сопряжения.

11.2.2.6. Этап проектирования 6: функциональный план в соответствии с DIN 40 719 и IEC 848

Представление компонентов КИПиА и рабочих цепей в схемах трубопроводов и арматуры согласно DIN 19 226 выполняет важную задачу по разъяснению функций регулирования в данном процессе, но из этого не следует никаких организационных указаний по реализации современных проектов автоматизации с использованием электронных систем управления с их многоуровневой интеграцией системных механических и других компонентов.

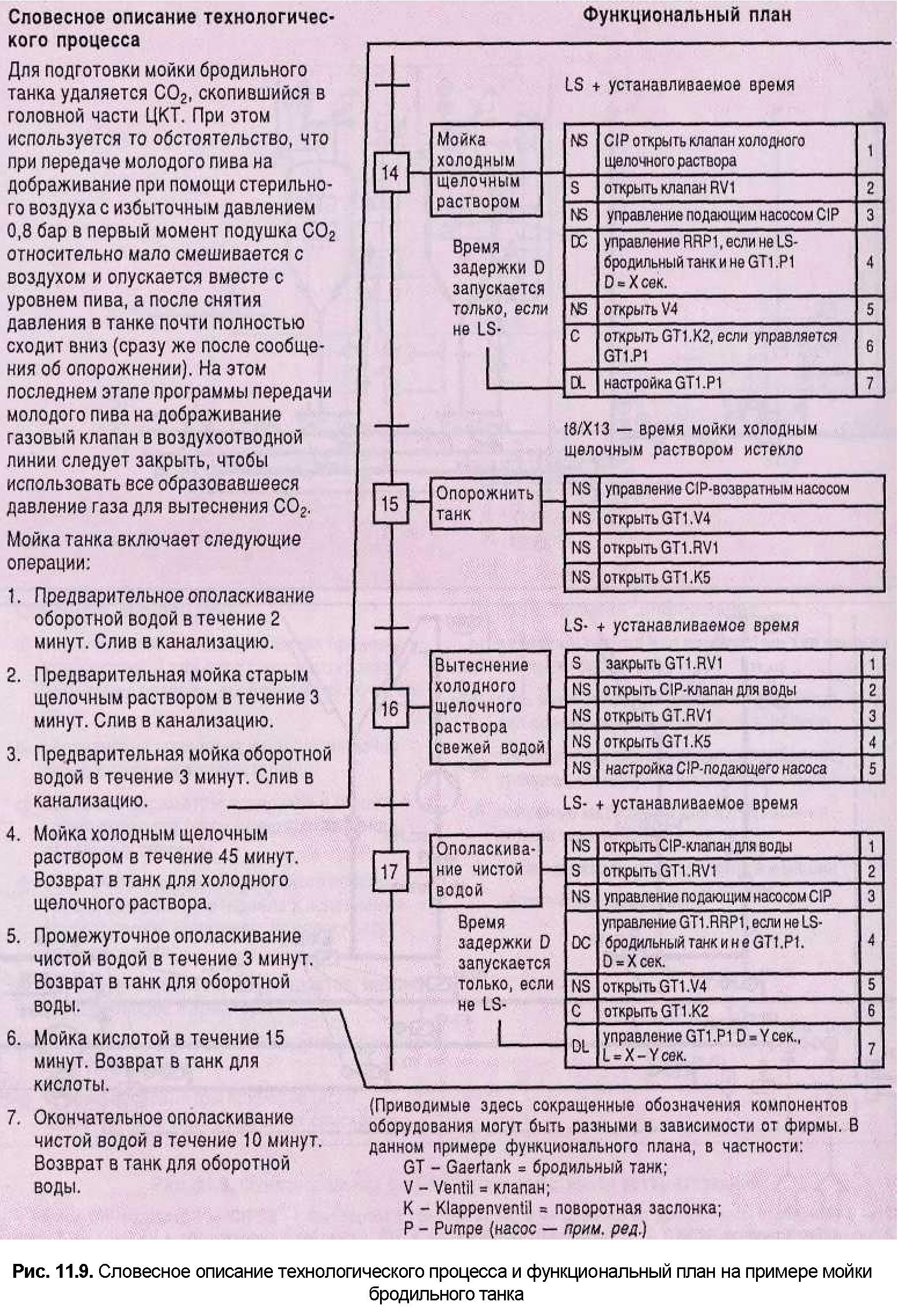

Этой теме посвящены стандарты DIN 40 719 и IEC 848, стандартизирующие отображение комплексных взаимосвязей в рамках технологических установок в форме функциональных планов. На рис. 11.9 (см. с. 844) приведен небольшой фрагмент маршрута сусла согласно рис. 11.7 и 11.8 - сначала в форме словесного описания технологии, а затем в виде функционального плана в соответствии с DIN 40 719. Как видно, спланированный производственный процесс зафиксирован в функциональном плане настолько однозначно, что полную ответственность за функционирование установки несет технолог-проектировщик, а при программировании контрольно-измерительных приборов у инженера по КИПиА имеется намного меньше возможностей для интерпретации, чем в случае словесного описания технологии. Если бы у кого-то возникло желание с такой же точностью выполнить словесное описание технологии, то объем подобного описания стал бы очень большим, а общее представление о закономерностях было бы утрачено.

Выводы из подобной ситуации будут подробнее рассмотрены в разделах 11.3.1 и 11.4.

Из этого примера уже ясно, что в задачу пивовара в процессе проектирования не может входить составление и детальная проверка функционального плана. Приемлемым для него может быть составление словесного технологического описания, которое он готовит совместно с поставщиком и согласует в виде «техзадания». Функциональный план вместе с функциональной схемой должны стать в последующей практической эксплуатации обязательным источником информации для обслуживающего и технического персонала, так как они отлично документируют заданное состояние установки и содержат всю детальную информацию, необходимую для понимания поведения установки в ходе эксплуатации и возможном возникновении неисправностей.

Персонал, эксплуатирующий установку, должен заботиться о том, чтобы функциональная схема, функциональное описание и руководство по эксплуатации включали в себя последние изменения. Об этом вплоть до приемки надлежит позаботиться поставщику (внесение всех изменений должно стать непреложным правилом подготовки документации), позднее ответственность за эти процедуры должна перейти к руководству пивоваренного предприятия, которому следует разработать эффективные организационные и дисциплинарные меры по безусловному постоянному обновлению документации так, чтобы любые, даже кажущиеся несущественными изменения в установке могли осуществляться лишь по письменному разрешению руководства.