Поперечно – строгальные станки в основном предназначены для обработки горизонтальных плоскостей. Строгание вертикальных плоскостей, пазов и канавок на них осуществляют вертикальной подачей суппорта. При этом из-за большого вылета резца салазки суппорта несколько ослабляются,  а следовательно, снижается и жесткость крепления резца. Вертикальное перемещение суппорта в различных моделях станков составляет 70...200 мм, следовательно, высота строгания вертикальных (боковых) плоскостей также ограничена, из-за чего рекомендуется по возможности избегать обработки более или менее значительных по высоте вертикальных поверхностей и стремиться устанавливать заготовки на столе так, чтобы строгаемые поверхности были расположены горизонтально.

а следовательно, снижается и жесткость крепления резца. Вертикальное перемещение суппорта в различных моделях станков составляет 70...200 мм, следовательно, высота строгания вертикальных (боковых) плоскостей также ограничена, из-за чего рекомендуется по возможности избегать обработки более или менее значительных по высоте вертикальных поверхностей и стремиться устанавливать заготовки на столе так, чтобы строгаемые поверхности были расположены горизонтально.

При строгании вертикальной плоскости заготовки устанавливают так, чтобы резец не задевал поверхности стола при последних проходах. Это достигается установкой обрабатываемой поверхности против Т-образного паза стола на подкладках или в каком-либо другом приспособлении, обеспечивающем зазор между верхней поверхностью стола и заготовкой.

Суппорт ставят в нулевое положение, салазки поднимают вверх до отказа, а затем опускают на 5... 10 мм вниз, а откидную доску с резцом поворачивают до отказа верхним концом в сторону от обрабатываемой поверхности заготовки (головкой резца ближе к заготовке), затем поднимают стол так, чтобы зазор между резцом и заготовкой был около 5 мм. Такая наладка позволит прострогать вертикальную плоскость с высотой, несколько (до 5 мм) меньшей, чем длина перемещения верхних салазок суппорта.

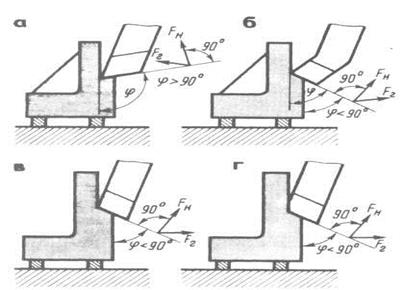

Вертикальные плоскости строгают проходными и подрезными резцами с прямыми и отогнутыми головками. Главный угол в плане ф, достигаемый заточкой и установкой на суппорте станка, должен быть в пределах 30...90° (рис. 10.4). Если угол ф больше 90°, то резец горизонтальной силой резания Fг отжимает в сторону обрабатываемую заготовку, в результате чего обработанная поверхность может оказаться неровной и невертикальной. Хорошие результаты получают при строгании прямым резцом с переходной режущей кромкой с фо = О° (рис. 10.4, г), обеспечивающей малую шероховатость поверхности.

При обработке сопряженных вертикальной и горизонтальной поверхностей вначале проходным резцом при горизонтальной подаче строгают поверхность 1 (рис. 10.5, a), a затем подрезным резцом в два прохода обрабатывают поверхность 2 (рис. 10.5, б, в).

Строгание наклонных сопряженных поверхностей осуществляют проходным и подрезными резцами. На рис. 10.6, а — г показана последовательность обработки сопряженных горизонтальной и наклонной поверхностей заготовки.

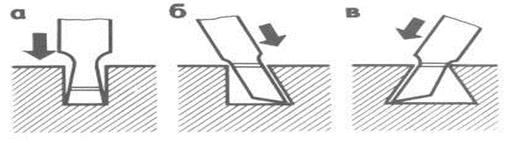

Последовательность строгания узкого паза типа «ласточкин хвост» показана на рис. 10.7. Вначале прорезным резцом с вертикальной подачей обрабатывают прямоугольный паз на полную глубину (рис. 10.7, а). Затем последовательно правым и левым подрезными резцами строгают обе наклонные стороны паза (рис. 10.7, б, в). Поворотная часть суппорта при этом устанавливается на угол, соответствующий углу наклона стенок паза.

При необходимости обработки широких пазов типа «ласточкин хвост», например при обработке салазок суппортов (рис. 10.8), строгание выполняют в последовательности, показанной на рис. 10.6.

Строгание Т-образных пазов прои  зводят в последовательности, показанной на рис. 10.9. Вначале прорезным резцом требуемой ширины или более узким, с последующим расширением до требуемых размеров паза, с вертикальной подачей обрабатывают прямоугольный паз (рис. 10.9, а), во втором и третьем переходах специальными резцами с горизонтальной подачей прорезают правый и левый боковые пазы (рис. 10.9, б, в), в четвертом переходе двухлезвийным или двусторонним проходным (ф = ф1=45°) резцом с вертикальной подачей прострагивают фаски (рис. 10.9, г).

зводят в последовательности, показанной на рис. 10.9. Вначале прорезным резцом требуемой ширины или более узким, с последующим расширением до требуемых размеров паза, с вертикальной подачей обрабатывают прямоугольный паз (рис. 10.9, а), во втором и третьем переходах специальными резцами с горизонтальной подачей прорезают правый и левый боковые пазы (рис. 10.9, б, в), в четвертом переходе двухлезвийным или двусторонним проходным (ф = ф1=45°) резцом с вертикальной подачей прострагивают фаски (рис. 10.9, г).

Режимы резания для строгания вертикальных и наклонных плоскостей выбирают в той же последовательности, что и для строгания горизонтальных плоскостей: глубину резания с учетом припуска на обработку; подачу из-за малой жесткости салазок суппорта в 1,5...2 раза меньшую, чем для горизонтального строгания; скорость резания из нормативов, технологической документации или по рекомендации мастера для данного обрабатываемого материала и инструмента. Обработанные поверхности проверяют линейками, угольниками, шаблонами или универсальными угломерами, а размеры — штангенциркулями и штангенглубиномерами.

Рисунок 10.4 Инструмент, применяемый при строгании вертикальных плоскостей и направление сил, действующих на резец:

а-подрезной резец с углом ф>90°, б-проходной отогнутый с углом ф<90°,

в-проходной прямой с углом ф<90°, г-проходной прямой с переходной режущей кромкой (ф= 0)

Fr — горизонтальная сила резания; FH — нормальная сила

Рисунок 10.5 Последовательность строгания по разметке сопряженных вертикальной и горизонтальной плоскостей.

Рисунок 10.6 Последовательность строгания по разметке сопряженных горизонтальной и наклонной плоскостей:

а – первый,

б - второй,

в - третий и четвертый,

г – пятый и  шестой проходы.

шестой проходы.

Рисунок 10.7 Последовательность строгания узкого паза типа «ласточкин хвост».

Рисунок 10.8 Контур детали типа салазок суппорта, состоящий из горизонтальных, вертикальных и наклонных плоскостей.

Рисунок 10.9 Последовательность строгания Т - образного паза.