Сверлильные станки относятся ко второй группе. Они предназначены для обработки сквозных, ступенчатых и глухих отверстий сверлами, зенкерами, метчиками и т. п. При оснащении сверлильных станков специальными инструментами и приспособлениями на них можно производить растачивание, хонингование и притирку отверстий. Сверлильные станки используют в механических, инструментальных, ремонтных цехах.

Универсальные сверлильные станки делят на несколько групп: 1) настольно-сверлильные одношпиндельные; 2) вертикально-сверлильные одношпиндельные; 3) радиально-сверлильные; 4) многошпиндельные сверлильные; 5) для глубокого сверления. В машиностроении большое распространение получили вертикально - и радиально-сверлильные станки.

Вертикально-сверлильный станок мод. 2А135 показан на рис, 5. Главным движением в станках этого типа является вращение шпинделя с инструментом, а движение подачи — поступательное осевое перемещение шпинделя. Заготовку устанавливают на столе, при обработке она неподвижна. Соосность обрабатываемого отверстия и шпинделя достигают перемещением заготовки относительно шпинделя в горизонтальной плоскости. Наибольший диаметр обрабатываемого на станке отверстия равен 35 мм. Частота вращения шпинделя на станке составляет 68— 1100 об/мин, мощность 4,5 кВт, масса станка 1,52 т.

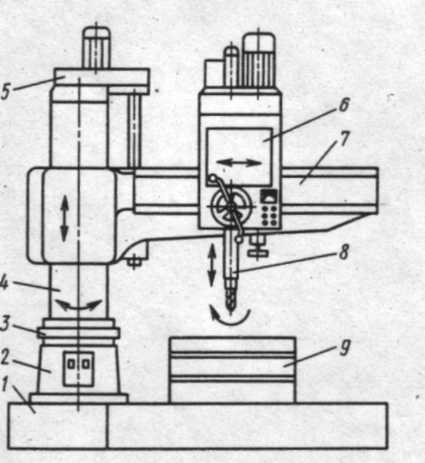

Радиально-сверлильный станок мод. 2М57 (рис. 6) предназначен для обработки отверстий в крупных деталях. На станке можно производить следующие операции: сверление в сплошном материале, рассверливание, зенкерование, развертывание, нарезание резьбы метчиками, растачивание отверстий, подрезание торцов, вытачивание кольцевых канавок в отверстиях и др. Основанием станка является фундаментная плита 1, на которой укреплена внутренняя неподвижная колонна 2. На внутренней колонне 2 установлена поворотная часть станка, состоящая из наружной гильзы 4 и рукава 7 с перемещающейся по его направляющим сверлильной головкой 6. Рукав перемещают по наружной гильзе с помощью механизма подъема или опускания по

колонне. Зажим гильзы при ее движении по колонне осуществляют гидравлическим механизмом 3. Установленная на рукаве сверлильная головка является самостоятельным силовым агрегатом, ее можно перемещать вдоль рукава вручную или механически. Сверлильная головка состоит из коробок скоростей и подач, механизма подачи, сверлильного шпинделя 8 и др. На фундаментной плите устанавливают стол 9 для крепления заготовок (крупные заготовки устанавливают непосредственно на фундаментную плиту).

Наиболее эффективно станок может быть использован в механических цехах мелко- и среднесерийного производства, а также в сборочных цехах заводов тяжелого и транспортного машиностроения.

. Сосредоточение всех органов управления станком на сверлильной головке, наличие гидрозажима колонны, сблокированного с зажимом сверлильной головки, автоматизация зажима рукава на наружной гильзе и механизация перемещения сверлильной головки по рукаву обеспечивают максимальное сокращение вспомогательного времени при работе на станке. Наибольший диаметр сверления обрабатываемого отверстия в стальной заготовке составляет 75 мм; частота вращения шпинделя станка 12,5—1600 об/мин, мощность электродвигателей (кВт): сверлильной головки — 7,5, вертикального перемещения рукава — 3,0.

| Рис. 6. Радиально - сверлильный станок мод. 2М57 |

Расточные станки. Эти станки могут иметь горизонтально или вертикально расположенный шпиндель. В шпинделе закрепляют борштангу с резцами или непосредственно инструмент (сверло, зенкер, развертку и др.). В зависимости от компоновки, точности установочных и рабочих перемещений расточные станки делят на горизонтально-, координатно- и алмазно-расточные [1,35]. Основным (главным) размером горизонтально-расточных станков является диаметр расточного выдвижного шпинделя, в зависимости от которого горизонтально-расточные станки могут быть малыми, средними и тяжёлыми.

|

К малым" горизонтально-расточным станкам относятся те. у которых диаметр растачиваемого отверстия равен 50—100 мм; у средних — 100—200 мм; у тяжелых — 125— 320 мм.

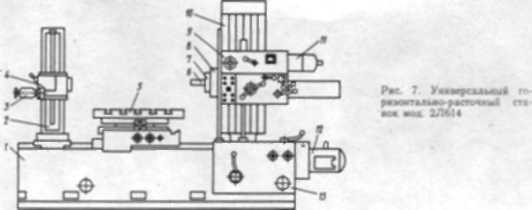

Универсальный горизонтально-расточный станок мод. 2Л6М (рис 7) предназначен для обработки отверстий в корпусных деталях. Станок снабжен встроенной в коробку скоростей 9 планшайбой 8 с радиальным суппортом 7. Коробка скоростей установлена на направляющих передней стойки 10. На станке можно производить сверление, растачивание, зенкерованне и развертывание отверстий, фрезерование плоскостей и пазов выдвижным расточным шпинделем б. а также обтачивание торцов и растачивание отверстий и кольцевых канавок радиальным суппортом.

Горизонтально-расточные станки сочетают в себе возможности универсальных, координатно- и алмазно-расточных станков. Оснащение их оптической измерительной системой, программным управлением, гидравлической подачей с бесступенчатым регулированием, разгруженными направляющими позволяет во многих случаях использовать горизонтально-расточные станки вместо дорогостоящих координатно- и алмазно-расточных.

Основные понятия о кинематике станков.

Основоположником кинематики станков является проф. Г. М. Головин, который разработал теоретические основы анализа, настройки и расчета кинематических цепей станков, им был создан курс кинематики станков. Курс кинематики станков изучает методы кинематического расчета, наладки и формообразования деталей резанием.

|

|

| Рис. 9. Винторезная цепь токарного станка |

Кинематическая цепь — это совокупность ряда передач: зубчатых, винтовых, реечных, ременных, храповых и др., осуществляющих передачу движений от начального звена к конечному, например от электродвигателя к шпинделю.

Условные обозначения передаточных пар и механизмов металлорежущих станков, предусмотрены ГОСТ 2.770— 68, приведены в табл. 3.

Структура кинематической цепи — это последовательность расположения кинематических пар и звеньев в цепи. Две различные по структуре кинематические цепи обкатки зубофрезерного станка показаны на рис. 8. Если они будут предназначены для выполнения одной и той же операции, то независимо от различия в структуре их кинематические зависимости будут одинаковыми. Например, для кинематической цепи, показанной на рис. 8, а, кинематическую зависимость можно записать так:

где 1 об. ф.— один оборот фрезы; ix — передаточное отношение сменных зубчатых колес гитары настройки.

Структура кинематической цепи зависит от назначения станка (точение, сверление, шлифование и др.), требуемой точности передачи движения, пере-

даточного отношения цепи и других факторов. Уравнение кинематического баланса — это зависимость движения одного конечного звена кинематической цепи по отношению к другому, например, шпинделя (заготовки) и суппорта (резца). Для винторезной цепи (рис. 9) уравнение кинематического баланса (кратко — уравнение баланса), можно записать так: 1 об. шп. ix = Рн,

где ix — передаточное отношение гитары; Р — шаг ходового винта; Рн — шаг нарезаемой резьбы.

Формула настройки — это преобразованное уравнение баланса, в котором определен параметр настройки, например, для винторезной цепи, показанной на рис. 9:

ix =Pн/P,

где ix — параметр настройки.

Условное изображение совокупности кинематических цепей станка в одной плоскости (плоскости чертежа) называется кинематической схемой. Назначение кинематической схемы станка — дать полное представление о том, как передается движение к исполнительным механизмам. Передачи и механизмы в схемах показывают наглядным контуром, напоминающим форму действующих устройств.

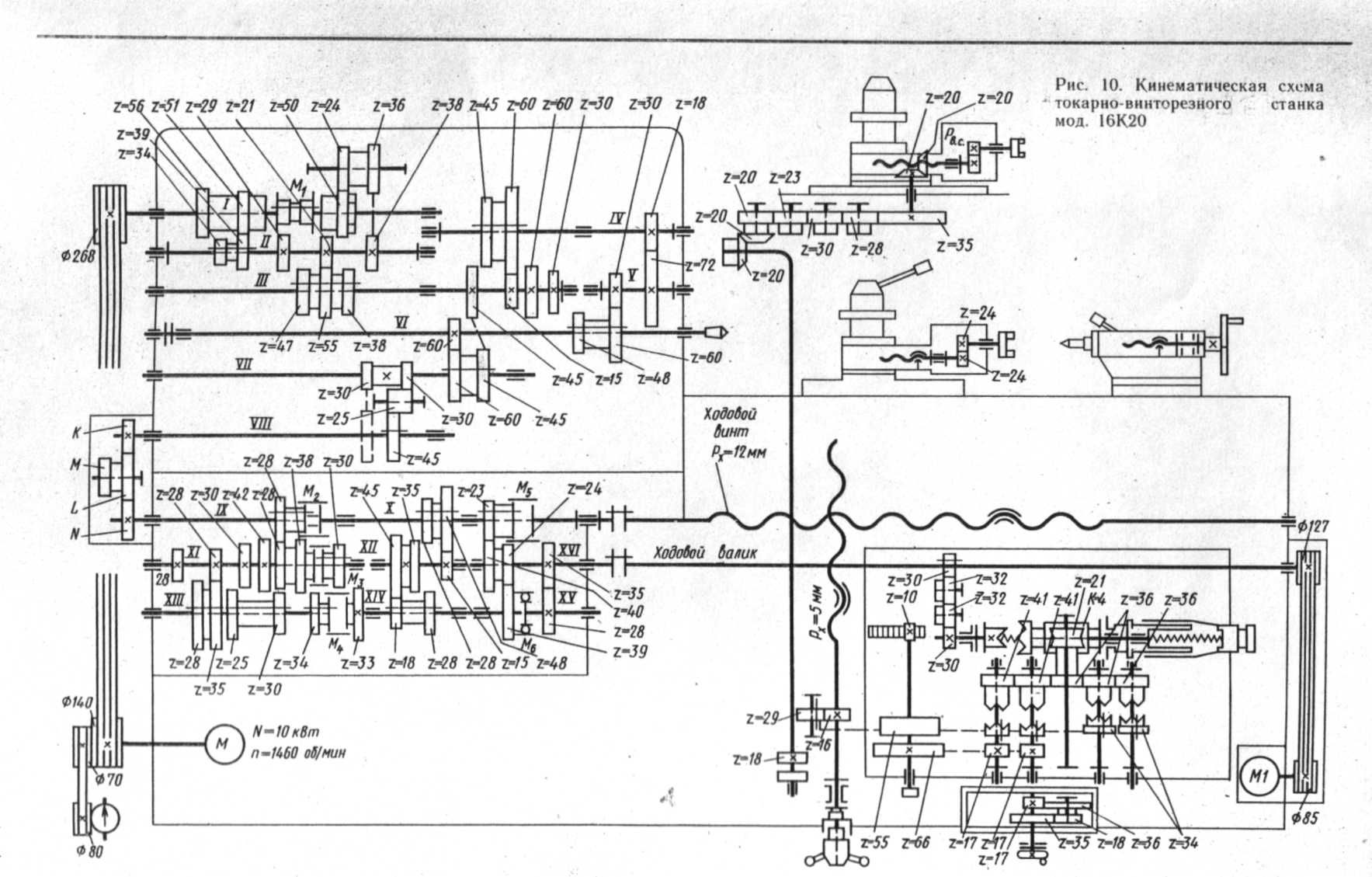

На кинематической схеме приводят данные, по которым настраивают станок: для зубчатых колес указывают модуль, число зубьев, а для винтов — шаг резьбы.

Кинематическая схема токарно-винторезного станка мод. 16К20 показана на рис. 10. На выносках проставлены числа зубьев z колес. Составим уравнения кинематического баланса для следующих кинематических цепей:

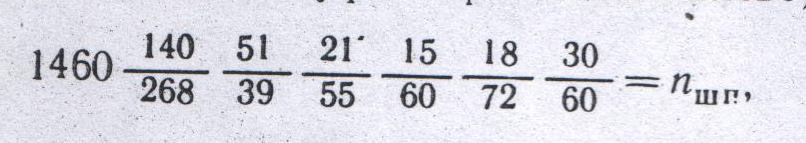

1) цепь главного движения (с перебором; реверсивная муфта Мх включена влево):

2) где- nшп- частота вращения шпинделя об/мин;

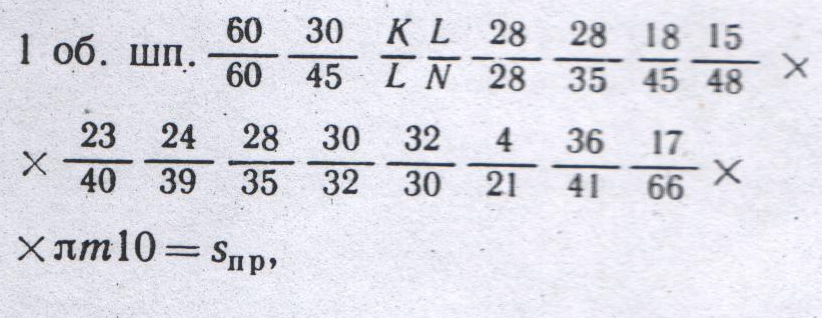

2) винторезной цепи при нарезании специальных резьб или повышенной точности (муфты М2 и М5 включены, коробка подач отключена)

где К, L, М — числа зубьев сменных колес гитары

3) цепь продольной подачи (муфты М2 и М5 выключены, а муфты М3, М4 и М6 включены):

где К, L, М — числа зубьев сменных колес гитары

;

;

Sпр-продольная подача,мм/об; m-модуль

4) цепь поперечной подачи (муфты М2 и М5 выключены, а муфты М3, М4 включены).

где snon — поперечная подача, мм/об;

5) подачи верхнего суппорта (муфты М2 и М5 выключены, а муфты М3, М4 и М6 включены)

где Рв.с — шаг ходового винта верхнего суппорта;

Sв.с— подача верхнего суппорта, мм/об.