В настоящее время все системы рулевого привода с усилителем, находящиеся в серийном производстве, поддерживают механическую связь между передними колесами транспортного средства и рулем. Если система поддержки, будь она электрической или гидравлической, откажет, механическая связь все еще сохраняет работоспособность как резервная. Более того, действующие сегодня инструкции требуют обязательного наличия такой механической связи. Однако жесткая механическая связь — это доминирующий недостаток, поскольку он влияет на характеристики функционирования системы. Проблемы типа шума, вибрации и низкочастотного громыхания (noise, vibration, harshness-NVH), и склонности приводить к авариям — все это следствия данной жесткой системы.

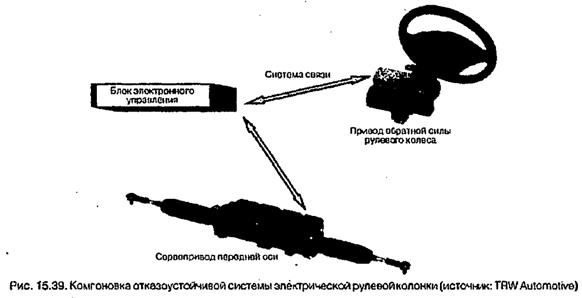

Успехи в мехатронных системах означают, что жесткая механическая связь может быть заменена проводами. Автомобили с электрической колонкой преобразуют вращение руля в поворот передних колес, используя датчики и привод, управляемый с помощью электроники, вместо обычной рулевой стойки (рис. 15.39). Обратная связь для водителя — важна особенность рулевой системы — создастся при помощи привода обратной силы, размещаемого позади руля. Пункт инструкции о жесткой связи заменяется требованиями к системе в целом.

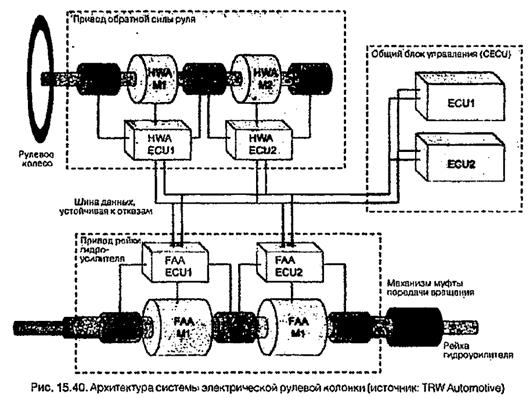

Понятно, что развитие систем электрического руля определяется надежностью используемых компонентов. Сейчас ведется много разработок по «архитектуре системы, толерантной к отказам», то есть отказоустойчивым системам. Целью работ является достижение потока фатальных отказов менее 10-7 в час рабочего времени. Этот показатель не может быть достигнут в настоящее время при использовании одноканальных электронных блоков управления (ECU). Чтобы получить «уровень целостности» (integrity value), сопоставимый с таковым с системами с механической связью, электрическая рулевая колонка должна быть в состоянии игнорировать одиночные электрические или электронные ошибки в любой из ее подсистем. Она должна также включать метод обнаружения этих ошибок (рис. 15.40). Такая толерантность, похоже, исключила бы возможность внезапного фатального отказа. Однако соответствующая обработка ошибки может привести к ограничению скорости транспортного средства, а в критических условиях она препятствовала бы автомобилю тронуться с места.

Обратная связь с передачей усилия на рулевое колесо, как принято считать, является менее критической в смысле безопасности. Однако для высокоскоростного пассажирского автомобиля может быть критическим время реакции водителя. По этой причине привод обратной силы должен также быть частью отказоустойчивой системы. Полная архитектура системы рулевой колонки, толерантной к отказам, должна иметь значительную избыточность. Другими словами, это означает, что почти все компоненты дублируются и должны быть обеспечены отказоустойчивой системой электропитания.

На рис. 15.40 приводы «обратной стелы» помечены символами HWA), а припоям «рулевой стойки» - символами FAA). Электронный блок управления рулем.(CECU) содержит два идентичных ECU. Индексы М и S относятся соответственно к двигателям и датчикам.

Электропитание является критическим фактором для любой системы X-by-wire. Автомобиль среднего размера будет требовать пнковой выходной мощности приблизительно 1000 Вт для работы рулевой колонки с максимальным качеством. Общее потребление энергии относительно низко, но из-за пиковой нагрузки большинство систем разрабатывается с расчетом на источник 42 В. Блок управления в случае необходимости может работать и при 14В. Сценарий в настоящее время таков — блоки электропривода будут требовать дублированных источников 42 В, a ECU - дублированных источников 42/14 В.

Многие преимущества, которые способны обеспечить электрические рулевые колонки, дают основание предложить, что они станут доступны в ближайшее время. Компании TRW Automotive, известный и уважаемый ОЕМ-производитсль, обещает, что электрические рулевые колонки будут готовы к производству к 2007 г.

Электрический тормоз

Разработки многих разделов в области электрических тормозов продвинулись весьма далеко. Однако постепенно приходит осознание того, что полностью электрическая работа тормозов, то есть с удалением гидравлической/механической связи, будет все же реализована несколькими годами позже. Тем не менее, уже сейчас функции тормозной системы претерпевают плавную и непрерывную эволюцию.

Полностью электрическая система тормозов обеспечивает значительные функциональные и конструктивные преимущества. Некоторые их них состоят в следующем:

♦ безопасность — сокращенное время реакции всего на полсекунды смогло уменьшить число летальных исходов при лобовых столкновениях приблизительно на 30-50%;

♦ окружающая среда— тормозная жидкость ядовита и требует замены в течение срока службы транспортного средства;

♦ управление - последовательный и интегрированный подход поможет реализации и других функций, например, таких как адаптивный круиз-контроль и контроль устойчивости;

♦ комфорт — более слабое и регулируемое усилие на педаль, а также возможность реализации режима движения типа «подъем-спуск» служат хорошим дополнением к мастерству

водителя.

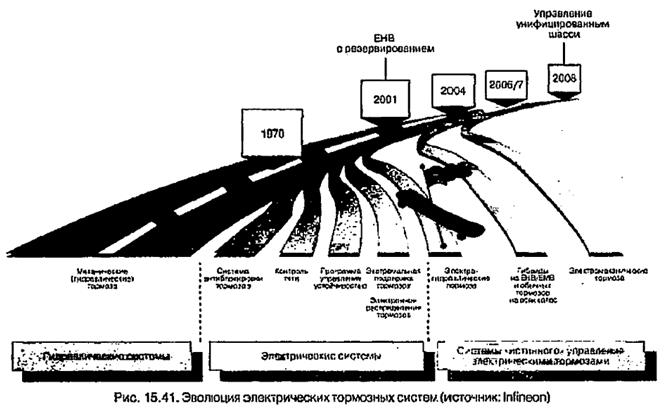

Необходимость применения отказоустойчивой электрической системы и соображения относительно ее стоимости пока приводят к тому, что все текущие разработки сохраняют гидравлическую систему. На рис. 15.41 показана эволюция тормозных систем и направления их будущего проектирования.

В 1978 г. компания Bosch' выпустила первую электронно-управляемую антиблокировочную тормозную систему (ABS); девять лет спустя компания подарила миру систему управления тягой (TCS). Следующим новшеством стала выпущенная в 1995 г. программа электронной устойчивости (ESP). Самой передовой в современном автомобилестроении является система электрогидравлических тормозов (electro-hydraulic brake- ЕНЕ), также известная как контроль тормозов Sensotronic (Sensotronic Brake Control - SBC)) (рис. 15.42). Она было разработана совместными усилиями компаний Bosch и Mercedes.

Компания Bosch серьезно исследовала систему полностью электрических тормозов, но отложила ее в сторону по техническим причинам. Пока в автомобиле нет полностью избыточной, то есть дублированной сети питания 42 В, вероятность того, что эта технология находится на пути внедрения в качестве стандартной, не слишком велика.

Компания Bosch следует идее выпуска серий масштабируемых изделий в определенных диапазонах, базирующихся на технологии ESP, то есть номенклатуры изделий, чьи особенности и спецификации работы могут быть расширены. В отличие от существующей технической концепции электрогидравлического тормоза, это новое устройство основано на обычной системе торможения.

Однако устройство может выполнять все связанные с водителем дополнительные функции за счет электрогидравлических средств (посредством проводов), не требуя сложных и дорогостоящих изменений в электрической системе автомобиля. Компания работает над повышением безопасности и/ или удобства и расширением возможностей своих систем:

♦ электронный тормоз с предустановкой -

если водитель внезапно снимет свою ногу с

педали акселератора, то тормозная система

получает предупреждение о потенциально

аварийной ситуации. Тормозные колодки

немедленно перемещаются к дискам тормоза

так, чтобы не было никакой задержки,

замедления транспортного средства, если

будет предпринято чрезвычайное торможение;

♦ вытирание тормозных дисков - при сильном

дожде тормозные диски покрывает влажная

пленка. Тормозные колодки выполнены таким

образом, чтобы на краткое время регулярно

касаться дисков, удаляя пленку воды

и помогая тормозам при необходимости быстрее

войти в контакт с поверхностью тормозного

барабана;

♦ мягкая остановка — эта функция способствует

плавному торможению без рывков за счет

сокращения тормозного давления незадолго

до того, как транспортное средство полностью

остановится;

♦ контроль удержания на подъеме - предотвращение

неумышленного скатывания назад

при стартах на уклонах. Тормозная: система

автоматически поддерживает тормозное давление

и останавливает транспортное средство,

катящееся назад, пока водитель снова не нажмет

педаль акселератора;

♦ стоп-старт - эта функция расширяет возможности

дистанционного управления адаптивной системой круиз-контроля (Adaptive Сгоise Control - ACC)). Используя данные датчиков,

эта функция может автоматически

остановить транспортное средство и затем

вновь заставить его двигаться, если позволит

трафик, без необходимости водителю предпринимать

какие-либо действия.

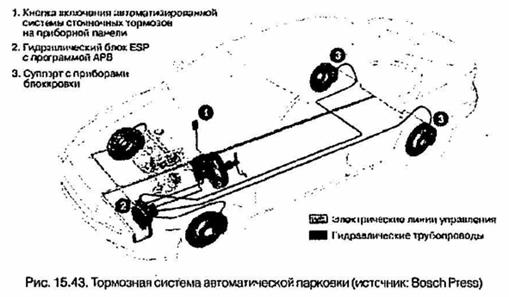

Автоматический тормоз парковки (automatic parking brake — APB) — другая привлекательная функция, обеспечивающая повышенный комфорт и удобство водителю (рис. 15.43). Так как в этом случае исчезает необходимость в рычаге ручного тормоза, автопроизводители имеют больше свободы выбора в отношении того, куда им поместить функциональные части в пределах автомобиля. В этой системе используется технический принцип, похожий на принцип действии шариковой ручки, где пишущий стержень выталкивается давлением пальца, а затем удерживается в положении механизмом захвата, пока кнопка не будет нажата еще раз (рис. 15.44).

Когда водитель нажимает кнопку, чтобы активировать тормоз стоянки, блок ESF автоматически повышает давление в тормозной системе и зажимает тормозные колодки вокруг диска. Далее суппорты блокируются в этом положении — встроенный в суппорт электромагнитный клапан приводит в действие гидравлический блокирующий механизм. Затем суппорт остается –заблокированным без какого-либо гидравлического давления. Чтобы отпустить тормоз, ESP скоба быстро повышает давление немного больше, чем было необходимо, чтобы заблокировать суппорт.

Развитие электрических тормозов будет продолжаться, потому что эта система имеет потенциал для значительного улучшения тормозных характеристик автомобиля!